Статья опубликована в рамках: VII Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 21 февраля 2012 г.)

Наука: Технические науки

Секция: Машиностроение и машиноведение

Скачать книгу(-и): Сборник статей конференции, Сборник статей конференции часть II

- Условия публикаций

- Все статьи конференции

дипломов

Технологическое обеспечение качества поверхности при механообработке охлаждением ионизированным воздухом

Курносов Николай Ефимович

д-р. техн. наук, профессор ПГУ, г. Пенза

Николотов Андрей Александрович

ст. преподаватель, ПГУ, г. Пенза

E-mail: ttmo-pgu@mail.ru

Асосков Александр Сергеевич

инж-констр., ОАО «Пензадизельмаш», г. Пенза

E-mail: asoskov_w@mail.ru

Введение.Одним из направлений совершенствования технологии механической обработки деталей является использование новых физических эффектов. Это ультразвуковое, лазерное и прочие воздействия, как на режущий инструмент, так и на заготовку [1, 9, 11, 14]. Другим направлением является совершенствование новых видов смазочно - охлаждающих жидкостей (СОЖ) и способов их доставки в зону резания. Несмотря на то, что идет непрерывное совершенствование СОЖ и средств их доставки в зону резания, в то же время проявляются недостатки их применения: значительное удорожание обработки, ухудшение экологической обстановки в цехах и др. [10].

Метод сухого электростатического охлаждения (СЭО) позволяет свести к минимальному использованию или отказу от СОЖ. К настоящему времени создано большое разнообразие технических средств для подготовки ионизированных газов. В ряде работ отмечается положительный эффект при использовании устройства для вихревого энергетического разделения на входе в коронный ионизатор. Недостатками таких технических решений являются: громоздкость конструкции и необходимость отдельного подвода электрической энергии для питания коронного ионизатора [2, с. 134; 6, 8 с. 27].

Устранить указанные недостатки можно исключением из конструкции коронного ионизатора и модернизацией устройства, работающего на принципе вихревого энергетического разделения воздуха – вихревого ионизатора (ВИ). ВИ конструктивно выполнен на основе вихревой трубы [7], отличается от последней конструктивным и технологическим исполнением.

В ВИ происходят сложные газодинамические процессы, которые приводят к ионизации воздуха. Конструктивные и режимные параметры ВИ определяют характеристики газодинамических процессов, как следствие, эффективность генерации ионизированного воздуха. Для использования предложенного решения с целью совершенствования технологии механической обработки необходимо провести исследования концентрации заряженных частиц (КЗЧ) в зависимости от конструктивных и режимных параметров ВИ.

1 Исследование ВИ. Для определения оптимальных конструктивных параметров ВИ и возможности управления эффективностью работы устройства был разработан и изготовлен стенд, включающий: ВИ со внутренним диаметром трубы 10 мм и его комплектующие (три диафрагмы с разными осевыми отверстиями и три сменных сопла из разных материалов); компрессор поршневого типа с максимальным давлением до 1,1 МПа и возможностью регулирования давления; счетчик аэроионов «Сапфир - 3М» с возможностью передачи данных в режиме реального времени на персональный компьютер (ПК) для подсчета КЗЧ; компактный сенсор влажности calHT01.S - 2080 - ZE05 - M08 с рабочим диапазоном измерения 0…100 % и погрешностью ±2 %; персональный компьютер со специальным программным обеспечением; мультиметр цифровой марки АМ - 1118 со встроенной термопарой типа «К». Мультиметр подключался к ПК. Схема стенда приведена на рис. 1.

Целью исследования было: определение влияния конструктивных и режимных параметров ВИ на КЗЧ, генерируемых устройством.

Конструктивными параметрами были: степень перекрытия дросселя, материал сопла, диаметр осевого отверстия диафрагмы. Все перечисленные детали встречаются в конструкции вихревой трубы А. П. Меркулова. На КЗЧ, теоретически, влияет материальное исполнение ВИ, поэтому исследовалась КЗЧ при различных материалах сопла. Диаметр отверстия диафрагмы и степень перекрытия дросселя влияют на массовую долю холодного потока вихревых труб [5, с. 75], а, значит, и на количество воздуха, подвергаемого ионизации. Режимными параметрами работы ВИ являются: давление и влажность воздуха, подаваемого компрессором. Исследование влияния конструктивных параметров проводилось при установленном давлении воздуха 0,45 МПа и расходе 1 м3/мин.

Рисунок 1 – Схема экспериментального стендадля исследования КЗЧ при работе ВИ

Ниже описаны конструктивные и режимные параметры ВИ и измеряемые величины.

Степень перекрытия дросселя характеризует зазор для выхода воздуха на горячем конце. Измерялись: температура газов – термопарой и КЗЧ – счетчиком аэроионов на холодном конце ВИ при различной степени перекрытия дросселя. Практический смысл исследования температуры и КЗЧ в холодном потоке заключается в возможности настройки ВИ без использования счетчика аэроионов.

Материал сопла. Монтировалась диафрагма d/D=1/10, где d – диаметр осевого отверстия в диафрагме, D – диаметр трубы ВИ; положение дросселя настраивалось на наименьшую температуру холодного потока, для чего использовалась термопара. В конструкции ВИ менялись сопла, изготовленные из материалов: 12Х18Н10Т, Д16, фторопласт - 4. Подача воздуха от компрессора начиналась и прекращалась одновременно с включением счетчика аэроионов, подключенного к ПК. Измерение КЗЧ выполнялось для каждого сопла, в течение 300 с.

Диаметр осевого отверстия диафрагмы. Устанавливалось сопло из фторопласта, положение дросселя и режим работы компрессора не менялись. Порядок проведения исследования аналогичен описанному выше с той разницей, что менялись диафрагмы d/D: 0,1; 0,2; 0,3.

Давление нагнетаемого воздуха. Использовался состав стенда для исследования влияния материала сопла, применялось сопло из фторопласта. Измерялась КЗЧ при различных значениях давления, которое менялось с шагом 0,05 МПа через равные промежутки времени, равные 60 с.

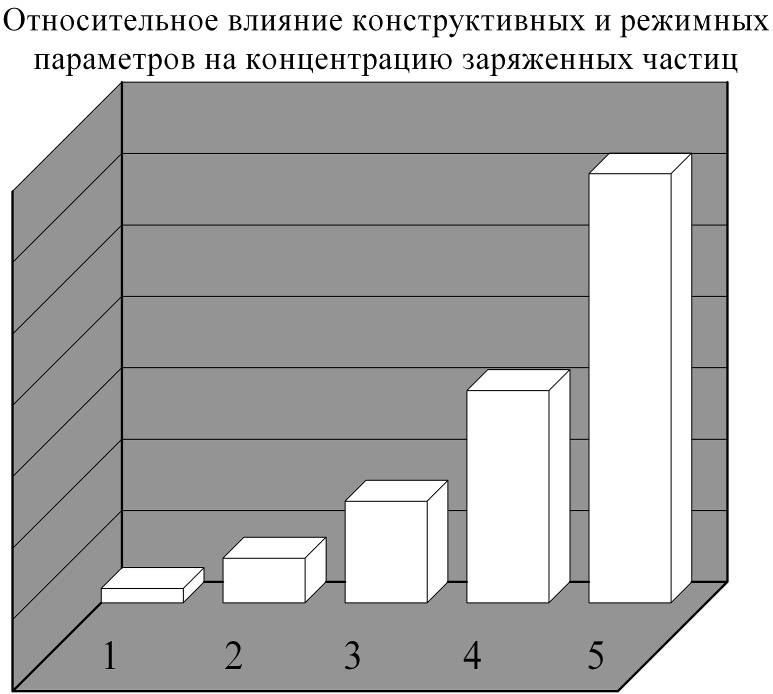

Рисунок 2 – Диаграмма относительного влияния

конструктивных и режимных параметров ВИ на КЗЧ:

1 – степень перекрытия дросселя, 2 – отверстиев диафрагме,

3 – давление воздуха,4 – материал сопла, 5 – влажность воздуха

Влажность нагнетаемого воздуха. Использовалось распыление воды на входе в компрессор. Измерялись: КЗЧ и влажность воздуха на входе в ВИ с помощью специального датчика.

На рис. 2 приведена диаграмма влияния различных конструктивных и режимных параметров на ионизационную работоспособность ВИ.

На основе полученных результатов исследований авторы считают возможным использование ВИ для подготовки и подачи в зону резания ионизированного воздуха.

2 Исследование качества обработанной поверхности и стойкости режущего инструмента.Одним из главных показателей качества обработанной поверхности является ее шероховатость. Стойкость режущего инструмента оказывает существенное влияние на шероховатость обработанной поверхности и производительность механообработки [3].

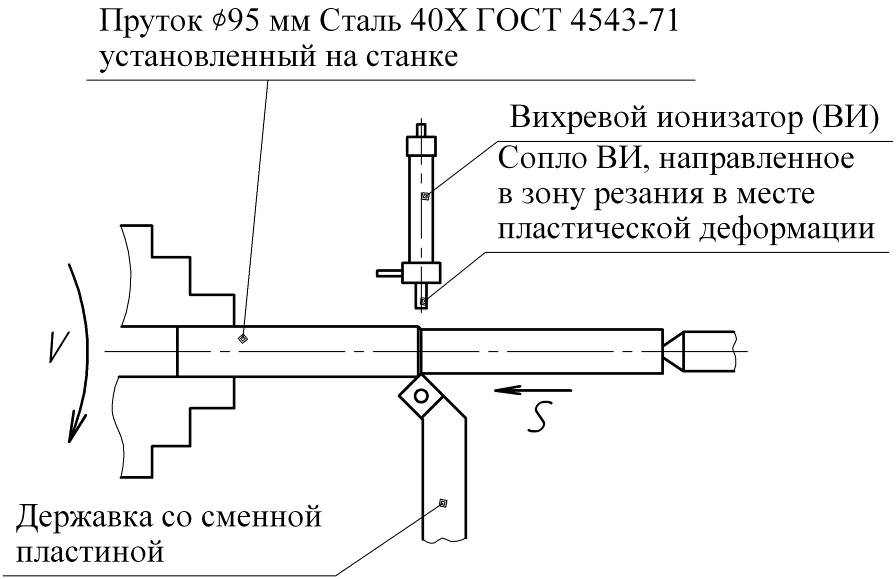

Рисунок 3. – Схема экспериментального стенда

для исследования стойкости режущего инструмента

и шероховатости обработанной поверхности

Для исследования стойкости режущего инструмента и шероховатости обработанной поверхности был разработан и изготовлен экспериментальный стенд, включающий в себя: токарно - винторезный станок МК 6056 с мощностью привода главного движения N=11 кВт; ВИ, настроенный на получение максимальной КЗЧ; сужающий наконечник. Схема стенда приведена на рис. 3.

Подача ионизированного воздуха в зону резания осуществлялась ВИ, полив эмульсией обеспечивался оборудованием станка; охлаждение обдувом сжатым воздухом реализовывалось сужающим наконечником. Работа ВИ и наконечника обеспечивалась центральной цеховой пневматической сетью при давлении воздуха 0,46 МПа. Режущий инструмент – съемная твердосплавная квадратная прямая пластина из материала Т5К10 с диаметром описанной окружности D=18 мм и державка правая 2102 - 1007 по МН 3901 - 62, сечение державки h x b29 х 20 мм, φ=45 °, α=10 °, γ=10 °, λ=4 °, f=0,2 мм.

В качестве измерительного оборудования было использовано:

- Приспособление измерительное, включающее призму с зажимом, прикрепленную ко шлифованному столу, на котором располагалась головка измерительная рычажно - зубчатая 1ИГ ГОСТ 18833 - 73 с ценой деления 0,001 мм со стойкой С - III - 8 - 50 ГОСТ 10197 - 70. Приспособление позволяло выполнить измерение разницы линейного размера, характеризующего радиальный износ пластины с учетом ее наклона в державке.

- Психрометр аспирационный ГОСТ 6353 - 53.

Обрабатывалась сталь 40Х ГОСТ 4543 - 71, пруток Ø95 мм и длиной 500 мм. В качестве СОЖ применялась 5 % эмульсия на водной основе ТУ 38.101149 - 75, согласно рекомендациям [12, с. 170].

Исследование стойкости режущего инструмента.

Цель исследования: определение числового значения стойкости режущего инструмента при отсутствии охлаждения; охлаждении обдувом сжатым воздухом; поливом СОЖ; подачей в зону резания ионизированного воздуха от ВИ.

На стенд устанавливался пруток и протачивался на глубину 1 мм и длину420 мм для выравнивания и снятия окисленного слоя металла. На прутке выполнялась выточка для обеспечения длины обработки L=400 мм. Влажность и температура окружающего воздуха измерялись психрометром. Исследования проводились при влажности воздуха 90 % и температуре 35 °С.

Последовательность выполнения исследования следующая:

- На станке устанавливался черновой режим резания: глубина обработки t=1,5 мм, подача s=1 мм/об, частота вращения шпинделя n=400 мин-1 [13, с. 261—275]. При отсутствии охлаждения при установленном режиме обработки пруток протачивался одним проходом, после чего пластина менялась. Опыт повторялся на 3 пластинах без смены прутка.

- Менялся пруток и протачивался при чистовом режиме: глубина обработки t=0,5 мм, подача s=0,2 мм/об, частота вращения шпинделя n=1000 мин-1 [13, с. 261—275]. Опыт повторялся на 3 пластинах без смены прутка.

- П.1 и П.2 повторялись при охлаждении различными способами: обдувом сжатым воздухом, поливом СОЖ, подачей ионизированного воздуха в зону резания. При охлаждении ионизированным воздухом сопло ВИ находилось на расстоянии 10 мм от пластины.

Исследование величины шероховатости обработанной поверхности.

Цель исследования: установление зависимости средней шероховатости (Ra) обработанной поверхности при отсутствии охлаждения; охлаждении обдувом сжатым воздухом; поливом СОЖ; подачей в зону резания ионизированного воздуха от ВИ.

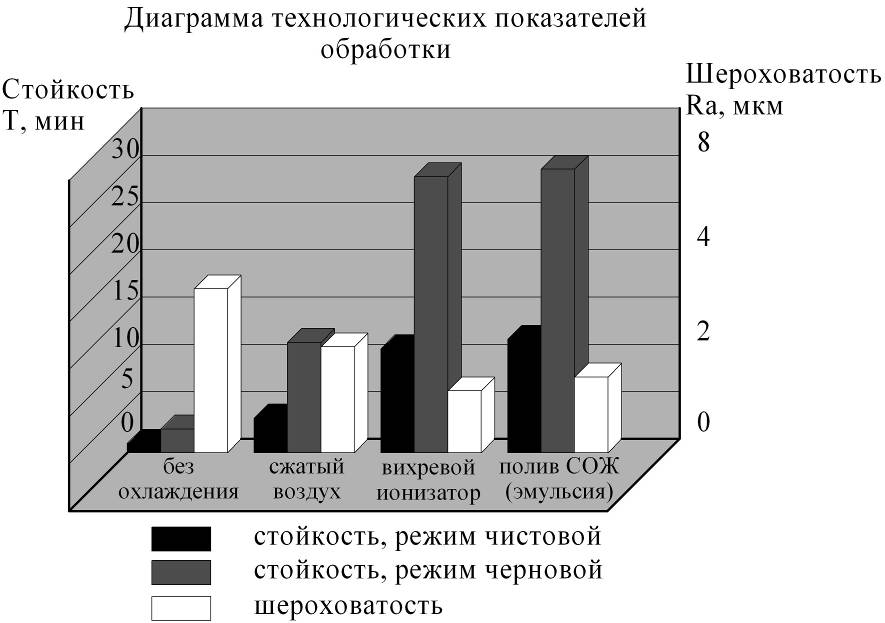

Рисунок 4 – Диаграмма результатов исследований

стойкости режущего инструмента и шероховатости

Шероховатость измерялась профилометром после каждого чистового прохода.

Результаты исследований стойкости режущего инструмента и шероховатости обработанной поверхности приведены на диаграмме, рис. 4.

Анализ результатов исследований показал, что при обработке с подачей в зону резания охлажденного ионизированного воздуха наблюдается существенное повышение стойкости режущего инструмента по - сравнению с обработкой без охлаждения и незначительное снижение по - сравнению с поливом эмульсией. Величина шероховатости поверхности при подаче охлажденного ионизированного воздуха существенно меньше, чем при отсутствии охлаждения и незначительно отличается от варианта обработки с поливом эмульсией.

Ввиду технических, экологических и экономических аспектов использование ВИ предпочтительнее [4].

Выводы

- Экспериментально доказана возможность ионизации воздуха устройством, работающим на принципе вихревого энергетического разделения газов. Наибольшее влияние на эффективность работы ионизатора оказывают влажность и давление воздуха.

- Величина средней шероховатости обработанной поверхности при использовании ВИ сравнима с величиной средней шероховатости при поливе эмульсией; в 2,5 раза ниже, чем при отсутствии охлаждения; в 1,8 раза ниже, чем при охлаждении обдувом сжатым воздухом.

- Стойкость режущего инструмента при охлаждении ионизированным воздухом незначительно (на 5÷10 %) уступает стойкости инструмента при охлаждении поливом эмульсией.

Список литературы:

- Агапов, С. И. Повышение стойкости инструмента при ультразвуковой обработке деталей // Вестник машиностроения. — 2003. — № 1. С. 62 — 63.

- Ахметзянов И. Д. Влияние униполярного коронного разряда на процесс обработки резанием // Научные труды ЧувГУ, Чебоксары, Изд. ЧувГУ.—1987. С. 132 — 139.

- Клепиков В. В. Технология машиностроения. Учебник. М.: ФОРУМ ИНФРА, 2004. — 860 с.

- Курносов Н. Е. Экологические, экономические и технологические аспекты использования ионизированного воздуха в качестве СОТС // Сб. материалов международной научно – практической конференции «Экология и ресурсо – и энергосберегающие технологии на предприятиях народного хозяйства (промышленность, транспорт, сельское хозяйство)», Пенза, ПДЗ.—2009. С. 48 — 50.

- Меркулов А. П. Вихревой эффект и его применение в технике. Самара Оптима, 1997. — 348 с.

- Патент РФ № 2016738. Устройство для ионизации воздуха / Авторы Татаринов А. С., Петрова В. Д., заявка 4839399/08 15.06.1990, опубликовано 30.07.1994.

- Патент РФ № 2042089. Вихревая труба / Авторы: Курносов Н. Е., Будников И. В., заявлено 30.07.1993, зарегистрировано в госреестре 20.08.1995.

- Подураев В. Н. Механическая обработка с охлажденным ионизированным воздухом // Вестник машиностроения. — 1991. — № 11. С. 27 — 31.

- Попов А. И. Повышение работоспособности режущих пластин из минералокерамики ионно — вакуумной обработкой // Металлообработка.—2006.—№ 4. С. 16 — 19.

- Потапов В. А. Применение механической обработки с минимальным количеством СОЖ на германских заводах // Машиностроитель. — 1999. — № 11. С. 46 — 52.

- Сафонов, А. Н. Повышение стойкости инструмента из быстрорежущих сталей методом лазерной обработки // СТИН.—1995.—№ 6. С. 17 — 20.

- Смазочно – охлаждающие технологические средства для обработки металлов резанием: Справочник. Под ред. С. Г. Энтелиса, Э. М. Берлинера. М.: Машиностроение. — 1986. — 352 с.

- Справочник технолога—машиностроителя в 2—х томах. Т 2. Под ред. А. Г. Косиловой и Р. К. Мещерякова. М.: Машиностроение. — 1985. — 496 с.

- Табаков, В. П. Повышение работоспособности режущего инструмента путём комбинированного упрочнения // СТИН.—2001.—№ 12. С. 5 — 9.

дипломов

Оставить комментарий