Статья опубликована в рамках: VII Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 21 февраля 2012 г.)

Наука: Технические науки

Секция: Машиностроение и машиноведение

Скачать книгу(-и): Сборник статей конференции, Сборник статей конференции часть II

- Условия публикаций

- Все статьи конференции

дипломов

Влияние профиля зубьев червячно-Модульных фрез на точность зубьев прямозубых колес

Гуськова Елена Валерьевна

ассистент, УлГУ, г. Ульяновск

Демидов Валерий Васильевич

канд. техн. наук, доцент УлГТУ, г. Ульяновск

E-mail: demidova777@rambler.ru

Одним из путей повышения эффективности операций зубофрезерования является совершенствование конструктивно-геометрических параметров червячно-модульных фрез (ЧМФ) с положительными передними углами [1, 2]. Например, в работе [2] рекомендуется принимать передние углы ЧМФ до 15°, что приводит к снижению сил резания на 30—40 % и позволяет увеличить скорость подачи на 40—50 %.

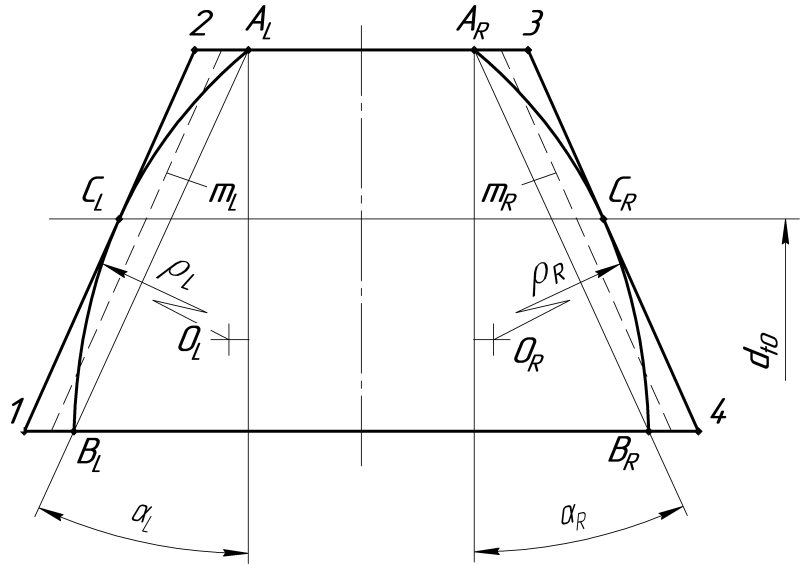

Однако ЧМФ с положительными передними углами до настоящего времени не нашли широкого применения вследствие того, что точность профиля зубьев колес, обработанных этими фрезами, оказывается ниже точности профиля зубьев колес, обработанных фрезами с передними углами равными нулю. В известных публикациях нет сведений о количественной оценке влияния положительных передних углов ЧМФ на точность профиля зубьев колес. В работе Г. Г. Иноземцева [1] оценивается влияние передних углов на отклонение профиля режущих кромок зубьев различных ЧМФ от теоретически точного (профиля винтовой поверхности соответствующего эвольвентного червяка) по углам профиля αL и αR и его прогибам ΔL и ΔR (рис. 1), но не рассматривается влияние этого отклонения и других факторов непосредственно на точность профиля зубьев колес. Между тем, как показали проведенные исследования, зависимости между углами, прогибами профиля режущих кромок зубьев ЧМФ и точностью профиля зубьев колес не прямопропорциональны.

Известно, что точность профиля зубьев колес зависит от способов профилирования и аппроксимации профиля зубьев ЧМФ [1]. Для оценки их влияния рассматривали варианты следующих сочетаний способов профилирования и аппроксимации профиля зубьев ЧМФ (см. рис. 1):

1) архимедов червяк, аппроксимация по хордам ALBLи ARBR; 2) архимедов червяк без аппроксимации профиля; 3) архимедов или эвольвентный червяк, аппроксимация по касательным 12 и 34, проведенным в точках CLи СRпересечения делительногоцилиндра диаметром dt0в расчетном сечении фрезы с производящем профилем зубьев (касательные к профилям зубьев фрез, спрофилированных на основе архимедова и эвольвентного червяков, совпадают); 4) эвольвентный червяк без аппроксимации профиля; 5) эвольвентный червяк, аппроксимация по дугам ALCLBLи ARCRBRокружностей радиусов ρLи ρR; 6) эвольвентный червяк, аппроксимация по прямым mLи mR, для которых среднее арифметическое расстояние от профиля эвольвентного червяка принимает минимальное значение; 7) эвольвентный червяк, аппроксимация по хордам ALBLи ARBR; 8) конволютный червяк без аппроксимации профиля.

Рис. 1. Возможные варианты профиля зубьев червячно-модульной фрезы в плоскости передней поверхности

Для проведения намеченных исследований был разработан пакет специальных верифицированных [3] программных продуктов, которые позволили реализовать метод имитационного компьютерного моделирования (ИКМ) кинематики зубофрезерования цилиндрических колес. Данный пакет программ применяли для моделирования обработки прямозубых колес со следующими параметрами: модуль m=3 мм, угол профиля исходного контура зубчатой рейки αn=20°, число зубьев z1=45. Эти колеса обрабатывались правыми одно-, двух- и трехзаходными ЧМФ с передними углами γа=0, 6, 12 и 18°, наружный диаметр фрезы 109,75 мм. Фрезы были получены переточкой новой фрезы с наружным диаметром 112 мм и падением затылка 4,5 мм до расчетного сечения для исключения влияния переточки на точность профиля зубьев. Контролируемые параметры точности профиля зубьев колес: погрешность профиля зубьев ffr и отклонение шага зацепления fpbr.

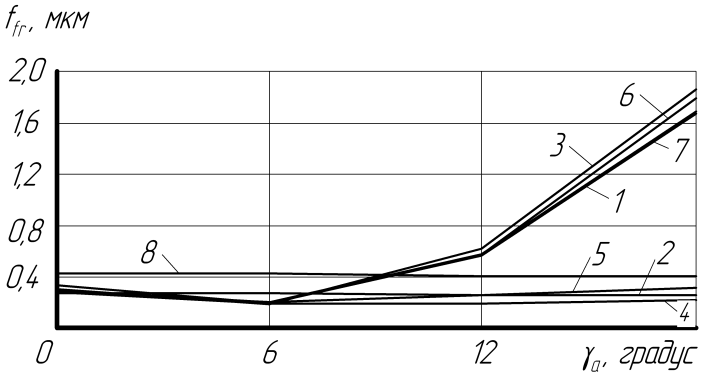

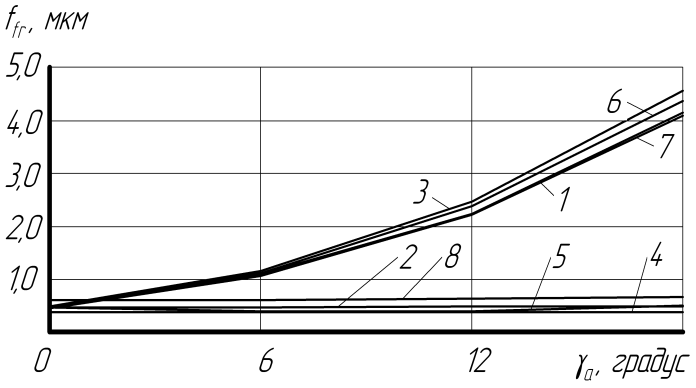

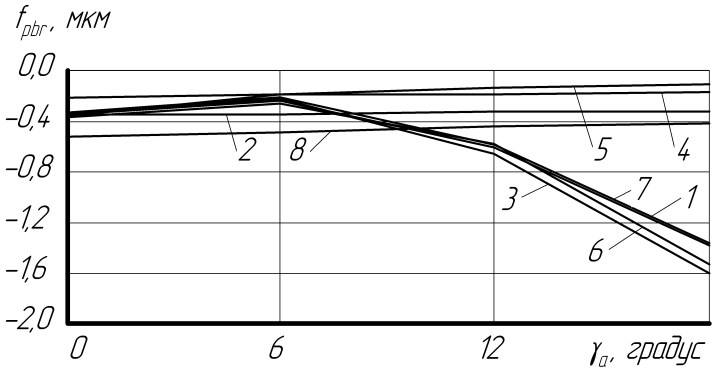

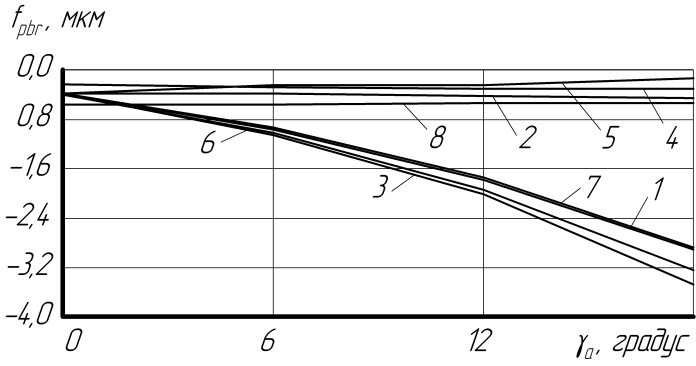

На основании результатов исследований установлено, что точность профиля противоположных сторон зубьев колес, обработанных одно-, двух- и трехзаходными ЧМФ, спрофилированными по вариантам 2, 4, 5, 8, практически одинакова для фрез с одинаковым числом заходов и не зависит от величины передних углов фрез (рис. 2). С увеличением числа заходов зубьев фрез точность профиля зубьев колес понижается. Значения параметров ffr и fpbr соответственно равны: для однозаходной фрезы 0,4…0,7 мкм (рис. 2, а, б) и – 0,5…–0,1 мкм (рис. 2, в, г); для двухзаходной фрезы 1,5…2,4 мкм и – 1,2…+0,2 мкм; для трехзаходной фрезы 3,3…5,9 мкм и – 2,0…+ 0,3 мкм.

Для вариантов профилирования 1, 3, 6 и 7 одно-, двух- и трехзаходных ЧМФ точность профиля противоположных сторон зуба колеса не одинакова. Точность профиля тех сторон зубьев колеса, которые обработаны левой стороной зубьев ЧМФ (левая или правая стороны зуба ЧМФ определяются при виде на переднюю поверхность зуба, на котором его вершинная часть расположена вверху), практически одинакова для одно-, двух- и трехзаходных фрез и не зависит от величины их передних углов (рис. 2 а, в). Точность профиля тех сторон зубьев колес, которые обработаны правой стороной зубьев ЧМФ, существенно зависит от числа заходов зубьев фрезы и с увеличением передних углов от 0 до 18° монотонно и значительно понижается. Интервалы полученных значений параметров точности ffr и fpbr этих сторон зубьев колес соответственно равны: для однозаходной фрезы 0,5…4,6 мкм и – 0,4…– 3,5 мкм (рис. 2, б и г); для двухзаходной фрезы 1,7…7,3 мкм и – 0,2…– 4,4 мкм; для трехзаходной фрезы 4,2…11,5 мкм и – 0,6…– 5,2 мкм (первые значения указанных интервалов получены при γа=0°, вторые – при γа=18°).

|

|

б |

|

|

|

Рис. 2. Зависимости изменения погрешности ffrпрофиля (а, б) и отклонения fpbrшага зацепления (в, г) противоположных сторон зубьев, обработанных левой (а, в) и правой (б, г) сторонами зубьев червячно-модульных фрез (1÷8 – варианты сочетаний профилирования и аппроксимации профиля зубьев фрез) от передних углов γaчервячно-модульных фрез

По результатам исследований можно сделать следующие выводы.

- Наибольшая точность профиля зубьев колес при зубофрезеровании одно-, двух- или трехзаходными ЧМФ обеспечивается фрезами, спрофилированными на основе архимедова, эвольвентного и конволютного червяков без аппроксимации профиля зубьев прямыми линиями (варианты профилирования 2, 4 и 8), а также с профилем зубьев фрезы на основе эвольвентного червяка, аппроксимированным дугами окружностей (вариант профилирования 5), причем точность профиля противоположных сторон зубьев колес, обработанных фрезами с одинаковым числом заходов, практически одинакова и не зависит от передних углов фрез. С увеличением числа заходов зубьев фрезы точность профиля зубьев колес понижается.

- При зубофрезеровании колес одно-, двух- и трехзаходными ЧМФ, спрофилированными с аппроксимацией профиля зубьев прямыми линиями (варианты профилирования 1, 3, 6 и 7), точность профиля противоположных сторон зубьев колес не одинакова.

Следует обратить внимание, что значения погрешностей профиля зубьев колес ffr и отклонений шага зацепления fpbr получены на основе моделирования зубофрезерования колес без учета динамики процесса.

Фактическую точность (с учетом динамики) профиля зубьев колес, обработанных ЧМФ с положительными передними углами, можно получить путем алгебраического сложения значений соответствующих параметров «станочной» точности, полученной при обработке колеса на станке фрезой с передними углами, равными нулю и алгебраической разности смоделированных точностей профиля, полученных методом ИКМ, при заданных положительных передних углах фрезы и при передних углах, равных нулю.

Список литературы:

- Иноземцев Г. Г. Червячные фрезы с рациональными геометрическими и конструктивными параметрами. – Саратов: Изд. Саратовского университета, 1961. – 224 с.

- Полохин О. В. Нарезание зубчатых профилей инструментами червячного типа. – М.: Машиностроение, 2007. – 240 с.

- Свидетельство № 2009612706 РФо государственной регистрации программы на ЭВМ. Подпрограмма для моделирования процесса зубофрезерования червячной фрезой с групповой схемой резания при осевой подаче в рабочей среде пакета Unigraphics NX4.0 / В. В. Демидов, Н. В. Манежнов, Е. В. Демидова; УЛГТУ. – 2009.

дипломов

а

а

в

в г

г

Оставить комментарий