Статья опубликована в рамках: VI Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 16 января 2012 г.)

Наука: Технические науки

Секция: Металлургия

Скачать книгу(-и): Сборник статей конференции, Сборник статей конференции часть II

- Условия публикаций

- Все статьи конференции

дипломов

АНАЛИЗ УЧАСТКОВ ГАЗОПРОВОДОВ, ПОДВЕРЖЕННЫХ КОРРОЗИОННОМУ РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ

анализ участков газопроводов, подверженных коррозионному растрескиванию под напряжением

Быкова Анна Евгеньевна

аспирант МГВМИ, инженер, ОАО «Оргэнергогаз, г. Москва

Велиюлин Ибрагим Ибрагимович

д-р техн. наук, директор центра,ОАО «Оргэнергогаз», г. Москва

Коростелев Алексей Борисович

д-р техн. наук, проф., ректор МГВМИ;г. Москва

Волгина Наталья Ивановна

канд. техн. наук, зав. лабораторией металловедения ООО НТЦ «Транскор-К», г. Москва

E-mail:nvolgina2008@rambler.ru

Основной причиной аварий магистральных газопроводов большого диаметра является коррозионное растрескивание под напряжением

Коррозионное растрескивание под напряжением (КРН) – разрушение металла при одновременном воздействии коррозионной среды и растягивающих напряжений. Этот вид разрушения возникает на поверхности труб и проявляется в виде трещин (рис. 1).

Рисунок 1. Фрагмент типичного стресс-коррозионного дефекта, состоящего из длинных не растравленных трещин

Трещины ориентированы в направлении, перпендикулярном направлению максимального растягивающего напряжения. Поскольку основной нагрузкой в газопроводе является внутреннее давление транспортируемого газа, большинство стресс-коррозионных трещин имеют продольную ориентацию, а берега покрыты продуктами коррозии. При разрыве труб характер разрушения неповрежденного металла под трещинами всегда вязкий.

Таким образом, ведущими факторами, влияющими на процесс коррозионного растрескивания, являются растягивающие напряжения. Кроме того, ведущими факторами в развитии КРН являются коррозионная среда трубы, состав и структура сплава, технология и качество формовки изготовления трубы, условия ее эксплуатации, защищенность поверхности металла трубы от коррозии.

Аварии приводят к необходимости снижения рабочего давления в газопроводах, что влияет на их пропускную способность и производительность системы. Сложившаяся ситуация поставила вопрос борьбы с КРН в ряд основных задач газотранспортной отрасли [3].

В настоящее время в системе магистральных газопроводов России эксплуатируются трубы из сталей, изготовленных в разные годы и по разным технологиям - нормализация, термоулучшение, контролируемая прокатка. К сталям первого поколения, изготовленным в 70-е годы, относится нормализованная сталь 17Г1С. Второе поколение трубных сталей (1970—1975 г. г.) включает в себя термоулучшенные стали 14Г2САФ и 17Г2СФ. Стали контролируемой прокатки, произведенные в 80-е годы, относятся к третьему поколению трубных сталей.

Значительная часть магистральных газопроводов диаметром 1420 мм, построенных в 80-е годы, изготовлены из одношовных и двухшовных труб.

В статье представлены результаты анализа участков газопроводов ООО «Газпром трансгаз Югорск», на которых было обнаружено коррозионное растрескивание при обследовании внутритрубными снарядами в период с 2007 по 2011 г. г. Рассмотрен также вопрос влияния способа производства на зарождение и развитие стресс-коррозии на трубах большого диаметра.

Состояние металла на большинстве газопроводов большого диаметра (1020 – 1420 мм) оценивают по результатам обследований методом внутритрубной диагностики (ВТД). Наличие такой информации позволяет своевременно осуществлять ремонт и устранение опасных дефектов и поддерживать линейную часть в работоспособном состоянии, т. е. управлять ресурсом и надежностью трубопровода.

Процентное соотношение общего количества одношовных и двухшовных труб на участке, где с 2007-2011 г. г. проводилась ВТД, представлено на рис. 2.

Сравнение общего количества одношовных и двухшовных труб на рассматриваемом участке показало, что одношовных труб импортного производства находится в эксплуатации в 1,5 раза больше, чем двухшовных труб Харцызского производства.

Рисунок 2. Сравнение количества одношовных и двухшовных труб

Cравнение труб по показателям КРН показало, что несмотря на то, что одношовных труб находится в эксплуатации больше, стресс-коррозионных трещин на них меньше, чем на двухшовных трубах.

Рисунок 3. Соотношение количества одношовных и двухшовных труб с дефектами КРН

Таблица. Количество труб, на которых выявлено КРН, по годам

Год проведения ВТД |

Одношовные трубы |

Двухшовные трубы |

2007 |

В 1,1 раза больше |

|

2008 |

|

В 3,7 раза больше |

2009 |

|

В 9,1 раз больше |

2010 |

|

В 9,9 раз больше |

2011 |

|

В 12,8 раз больше |

Из рисунка 3 и из таблицы видно, что двухшовных труб подверженных стресс-коррозии значительно больше, чем одношовных, причем рост коррозии не уменьшается, а возрастает с годами эксплуатации.

Из приведенных данных следует, что повышенное число стресс-коррозионных дефектов на двухшовных трубах связано с особенностями технологии их производства.

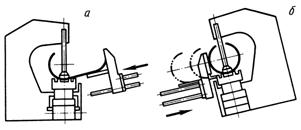

Основными отличиями технологии производства одношовных и двухшовных труб являются особенности формовки [2]. При формовке заготовок для труб и подгибке кромок в непрерывных валковых станах на Харцызском трубном заводе (ХТЗ) возникает предрасположенность к растрескиванию труб в околошовной зоне в виде продольно ориентированных рисок, царапин, зон растрескивания и аномальных пластических деформаций (рис. 4).

Рисунок 4. Прямолинейная стресс-коррозионная трещина, инициированная протяженной царапиной поверхности трубы диаметром 1420 мм производства ХТЗ

При формовке лист протягивается роликами, поэтому для обеспечения сцепления с ними лист формуется сухим и предварительно не очищается. Посторонние мелкие частицы (песок и др.), попадающие между листом и роликами, вызывают большое число поверхностных продольно-ориентированных механических дефектов. На иностранных предприятиях лист формуется прессами, перед этим он отмывается и обрабатывается водно-масляной эмульсией. Направление движения листа при формовке определяет ориентацию поверхностных механических дефектов (царапин, рисок, задиров).

При формовке в непрерывном валковом стане лист движется в продольном направлении по отношению к роликам, а на иностранных предприятиях - в кольцевом направлении по отношению к деталям прессов (рис. 5).

Рисунок 5. Схема непрерывной валковой формовки листов на ХТЗ (а) и на С-образных прессах зарубежного завода (б) [4]

|

|

|

|

а |

б |

Это подтверждает выводы авторов работ [1, 4] о том, что основное число очаговых стресс-коррозионных дефектов выявляется на трубах из стали контролируемой прокатки, изготовленных с применением формовки в непрерывных валковых станах Харцызского трубного завода, что связано с технологией формовки и сварки труб.

Заключение

Приведенные выше данные, а также анализ результатов обследования дефектных труб позволяет утверждать, что концентраторы напряжений и другие аномалии, инициирующие рост стресс-коррозионных трещин, возникают, как правило, в трубах на стадии их производства. Расположение и размеры указанных аномалий предопределяют расположение и длину стресс-коррозионных дефектов в случае попадания труб в условиях, благоприятные для развития КРН.

Таким образом, в условиях старения газотранспортной системы, протекания коррозионных процессов, снижающих эксплуатационную надежность газопроводов, для оптимизации финансовых и материальных затрат актуальным является выделение из общего числа участков, требующих первоочередного диагностирования, с целью выявлений КРН и ремонта. Такими участками являются двухшовные трубы, изготовленные Харцызским трубным заводом, на которых необходимо в первую очередь проводить внутритрубную диагностику.

Список литературы:

1. Медведев В. Н., Тухбатуллин Ф. Г., Королев М. И., Волгина Н. И., Воробьев Я. В., Иванов В. С., Урусов В. С.. Влияние технологии производства труб на их предрасположенность к коррозионному растрескиванию под напряжением. М.: ИРЦ ГАЗПРОМ, 2007, 99 с.

2. Потапов И. Н., Коликов А. П., Данченко В. Н. и др. Технология производства труб. М.: Металлургия, 1994.- 528 c.

3. Ремизов В. В., Тухбатуллин Ф. Г., Королев М. И., Карпов С. В., Волгина Н. И., Салюков В. В. Коррозионное растрескивание труб под напряжением – основная причина аварий магистральных газопроводов. Газовая промышленность. Серия: Ремонт трубопроводов. Научно-технический сборник № 4. – М.: ИРЦ Газпром, 2001, с. 3-12.

4. Салюков В. В., Тухбатуллин Ф. Г., Колотовский А. Н., Митрохин М. Ю., Королев М. И., Волгина Н. И. Основные причины аварий магистральных газопроводов. //Ремонт, восстановление, модернизация. 2002, № 10, с. 12-14.

дипломов

Оставить комментарий