Статья опубликована в рамках: VI Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 16 января 2012 г.)

Наука: Технические науки

Секция: Машиностроение и машиноведение

Скачать книгу(-и): Сборник статей конференции, Сборник статей конференции часть II

- Условия публикаций

- Все статьи конференции

дипломов

ОРГАНИЗАЦИЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА ТЯЖЁЛЫХ СТАНКОВ

Серегин Андрей Алексеевич

канд. техн. наук, доцент, Оренбургский ГУ

E-mail: aasdom@yandex.ru

При разработке административных систем управления производственными подразделениями серийного и крупносерийного производства с динамической и произвольной последовательностью обработки однотипных деталей одной из актуальных и сложных является задача оптимального планирования этапов технического обслуживания (ТО), осмотров (О), текущего (Т), среднего (СР) и капитального (КР) ремонта тяжёлого технологического оборудования. А также этапа его использования по назначению (И). Решение этой задачи позволяет определить продолжительность межремонтного периода, когда технологический модуль (станок и приспособление) может быть использован по назначению. Отличительной особенностью предлагаемой системы является совместный ремонт станка и приспособления.

Основной задачей при расчёте количества станков и разработке графиков планового предупредительного ремонта (ППР) по ремонту и ТО крупного и тяжёлого оборудования является определение минимально возможного числа станков и назначение сроков ремонта, обеспечивающих непрерывность производственного процесса. При этом время межремонтного периода и ремонтного цикла считаем известным из наблюдений за работой технологических модулей [2].

Решение основной задачи осложнено тем, что из-за проведения ремонтных работ различные партии деталей проходят обработку на станках в различной последовательности. При этом срок использования модуля по назначению представляет собой непрерывную вероятностную величину. Поэтому основную задачу сформулируем следующим образом: имеется количество n технологических модулей, ремонтируемых через Ti промежутки времени в количестве m штук, при этом необходимо построить структурную модель стадии «эксплуатация» жизненного цикла крупных и тяжёлых станков, которая могла бы обеспечить технологическую точность, настроенность, стабильность технологических процессов и непрерывность производственного процесса.

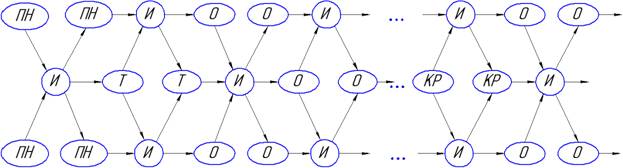

Рисунок 1. Модель прохождения потока продукции при ремонте модулей

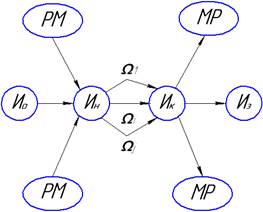

Для совместного решения поставленных вопросов рассмотрим графическую модель работы технологических модулей. Для этого представим структурную модель стадии «эксплуатация» в виде временного графа с параллельными рядами (см. рисунок 1). Вершинами графа служат моменты начала и окончания О, Т, СР, КР и этап И. Этап И представим как граф с кратными дугами (см. рисунок 2).

Рисунок 2. Модель этапа «использование по назначению»

Между началом и окончанием О, Т, СР, КР происходит разрыв цепи и изменение направления маршрута. Вычисляя длину маршрута прохождения вдоль рёбер графа, получим модель той части производственного процесса, в которой задействовано рассматриваемое оборудование. Используя полученную модель, определяем производительность оборудования по группам и типам в течение выбранного периода стадии «эксплуатация». Сопоставляя производительность с объёмом выпуска деталей, найдём минимальное количество технологических модулей, необходимое для обеспечения непрерывности производственного процесса по заданной номенклатуре и количеству деталей подвижного состава. На рисунке 2 обозначено: ИО; ИЗ – начало, и завершение этапа И загружаемого технологического модуля; ИН; ИК – начало и окончание дополнительной загрузки модуля во время проведения ремонта модулей подобного типа одного структурного подразделения предприятия; РМ и МР – вершины графа обозначающие момент отправления потока продукции с ремонтируемого модуля на загружаемый и с загружаемого на отремонтированный соответственно.

При построении графа вариантов этапа И для модулей, выполняющих производственное задание в течение промежутков времени ремонта или ТО аналогичных технологических модулей, необходимо учитывать, что суммарная длина дуг Ωj не должна превышать производительности модуля умноженной на коэффициент выполнения норм. Количество j дуг равно величине прохождения потока изделий, обрабатываемых на загружаемом модуле. При этом необходимо наложение ограничений:

j – 1 = m, при m ≤ СМ, (1)

где m – количество ремонтируемых (обслуживаемых) модулей; СМ - количество смен работы оборудования.

Система ограничений (1) определяет не только построение графа вариантов этапа И, но построение графа вариантов стадии «эксплуатация» всех технологических модулей одной группы и одного типа.

Например, при максимально возможном числе смен работы оборудования равном трём, число параллельных рядов в графе на рисунке 2 должно быть кратно трём и т. д. Максимальная потеря производительности участка из трёх модулей при одновременном ремонте двух достигает 66,7%. Но остановки производства не происходит. Рассмотрим отдельно каждый ряд графа вариантов стадии «эксплуатация». Ряд представляет собой не что иное, как структурную модель стадии «эксплуатация» отдельного модуля, составляющего рассматриваемый производственный участок.

Поскольку наиболее выгодным по относительным ремонтным потерям является 6-ти периодный цикл [1], а 12-ти, 18-ти и 24-х периодные позволяют наиболее полно использовать ресурс оборудования, то выходом из данной ситуации может быть уменьшение трудоёмкости О и Т соответственно на 50%, 70% и 75% с последующим разделением производства работ. Необходимо считать О ремонтной операцией. Во время проведения О необходимо оказывать частичное ремонтное воздействие на те детали, которые может отремонтировать эксплуатирующая организация, а также производить ремонт станочного приспособления. Таким образом, может быть реализована четырёхвидовая структура ремонтного цикла оборудования [1], которая позволит свести к минимуму простои технологического модуля в ремонте.

Наиболее важным для предприятий является величина затрат ЗР по ремонту технологических модулей отнесённая к себестоимости продукции. С увеличением продолжительности ремонтного цикла технологического модуля величина этого вида затрат уменьшается. Наиболее точную оценку ЗР можно получить, используя величину прямых ремонтных потерь Z:

Z = ZР + ZПР,

где ZР, ZПР – время, затраченное на все операции ТО и ППР соответственно станка и приспособления.

По отношению к системе ППР, предложенной в [3], ЗР в предлагаемой системе уменьшены в 1,75 – 2,7 раз. Скрытые убытки предприятия S, вызванные недобором продукции, равны

,

,

где Wij – прибыль, получаемая от реализации i-ой детали, выпущенной в количестве j единиц за промежуток времени Z; kВi – коэффициент выполнения норм при изготовлении i-ой детали; tШi – штучно-калькуляционное время на изготовление i-ой детали; N – число типов деталей, изготавливаемых на станке.

Скрытые убытки при использовании предлагаемой модели стадии «эксплуатация», при прочих равных условиях, уменьшаются не менее, чем:

. (2)

. (2)

где ZПР – время, затраченное на все операции ППР приспособления.

Значения убытков, рассчитанные по формуле (2), являются определяющими при выборе вариантов комплектации производственных участков оборудованием и построении структурных моделей их эксплуатации.

Вывод: Разработана система административного управления тяжёлым оборудованием предприятий, позволяющая исключить остановку выпуска продукции и увеличить рентабельность производства при сохранении качества изготавливаемых изделий.

Список литературы:

1. Проников, А.С. К определению оптимальной структуры ремонтного цикла оборудования / А.С. Проников //Вестник машиностроения. – 1953. - № 1. – М.: Машиностроение. – 1953. – С. 74 – 78.

2. Серёгин, А.А. Формирование структурных моделей стадии «эксплуатация» тяжёлых станков локомотиворемонтных заводов: Инновации в машиностроении/ А.А. Серёгин// Материалы 1-ой Международной научно-практической конференции. – Бийск, 2010. – С. 280 – 281.

3. Типовая система технического обслуживания и ремонта металло- и деревообрабатывающего оборудования/ под. ред. В.И. Клягина, Ф.С. Сабирова. – М.: Машиностроение, 1988. – 672 с.

дипломов

Оставить комментарий