Статья опубликована в рамках: V Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 14 ноября 2011 г.)

Наука: Технические науки

Секция: Аэрокосмическая техника и технологии

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

АНАЛИЗ ПРОЧНОСТИ ТОРСИОНА НЕСУЩЕГО ВИНТА ВЕРТОЛЕТА МЕТОДОМ КОНЕЧНЫХ ЭЛЕМЕНТОВ

Горелов Алексей Вячеславович

соискатель, КНИТУ им. А. Н. Туполева, г. Казань

Е-mail: a.gorelov@inbox.ru

В настоящее время наряду с классическими трехшарнирными втулками несущего винта (НВ) все более широкое распространение получают бесшарнирные втулки с упругими элементами торсионного типа. Исследованный в работе торсион представляет склеенную слоистую стеклопластиковую балку, которая применяется во втулке НВ вертолета «Ансат».

В работе проведены расчеты по определению параметров напряженно-деформированного состояния (НДС) элементов торсиона НВ при полетных нагружениях. Выявлены наиболее нагруженные места в резиновых слоях и для снижения напряжений предложена измененная укладка резиновых слоев в комлевой и концевой частях в виде клиновидного изменения длины слоев по толщине.

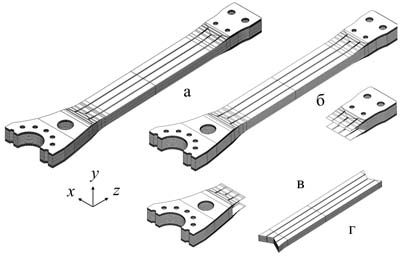

На рис. 1 а показана геометрическая модель исходного рукава торсиона, построенная на основе чертежей предоставленных разработчиками. Торсион состоит из слоев стеклоткани Т-25(ВМ) с углами армирования по отношению к продольной оси – 0º (рис. 1 б), ±45º (рис. 1 в) а также (рис. 1 г). Слои резины являются продолжением слоев стеклоткани Т-25 с углами армирования ±45º. Все соединения выполнены склеиванием.

C помощью пакета программ SolidWorks построена геометрическая модель рукава торсиона. Слои материала, имеющие одинаковые физико-механические характеристики, моделировались в SolidWorks с помощью операции «Разделить» и представлялись отдельными телами (рис. 1 б, в, г).

На основе геометрической модели SolidWorks с помощью конечно-элементного (КЭ) пакета программ ANSYS на языке APDL создана КЭ модель рукава торсиона. Для этого модель частями (рис. 1 б, в, г) из SolidWorks сохранялась в файл формата x_t (Parasolid), а затем импортировалась программой ANSYS.

Рисунок 1. Геометрическая модель рукава торсиона: а – в сборе; б – слои стеклоткани Т-25 (0º); в – слои стеклоткани Т-25 (±45º); г – слои резины Р-181

При расчете НДС рукава торсиона для материалов его элементов использовалась модель упругого деформирования ортотропного материала. Пара слоев с углами армирования ±45º заменялась материалом из одного слоя. Такой подход описан в работе [1].

В табл. 1 представлены физико-механические характеристики (ФМХ) материалов, которые использовались при расчетах.

Таблица 1. Физико-механические характеристики материалов

Материал |

Модули упругости при растяжении и сдвиге, МПа |

Коэффициенты Пуассона |

|||||||

|

|

|

|

|

|

|

|

|

|

Т25 (0º) |

18300 |

3300 |

49000 |

1300 |

1300 |

6170 |

0,35 |

0,015 |

0,084031 |

Т25 (±45º) |

18689 |

3300 |

18689 |

1300 |

1300 |

15051 |

0,16582 |

0,02928 |

0,51451 |

Р-181 |

6 |

2,013 |

0,49 |

||||||

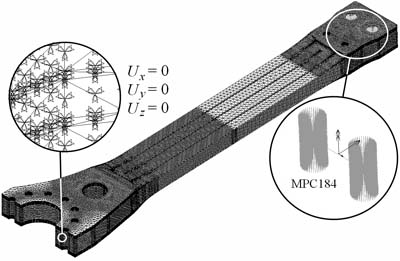

При разбиении торсиона на КЭ, в виду сложности конструкции использовались 10-ти узловые трехмерные квадратичные КЭ SOLID187 в форме четырехгранника [2] (рис. 2). Для моделирования действия болтов крепления лопасти к торсиону в концевой части и приложения внешних нагрузок со стороны лопасти использовался элемент многоточечных связей MPC184 с включенной опцией жесткой балки [2] (рис. 2).

Рисунок 2. Конечно-элементная модель рукава торсиона и граничные условия

Конечно-элементную модель рукава торсиона, для задания свойств материалам, условно, можно разделить на две части – комлевую жесткую (выделена рамкой на рис. 3) и жестко-упругую с концевой (рис 3). Комлевой жесткой части свойства материала назначались в глобальных осях x, y, z (рис. 1), а жестко-упругой с концевой в специально введенной локальной системе координат повернутой на угол конусности –2,5º вокруг оси x.

Рисунок 3. Конечно-элементная модель рукава торсиона (вид сбоку)

КЭ модель рукава торсиона (рис. 2) насчитывает около 1,27 млн. элементов (и приблизительно 5,3 млн. степеней свободы) из них приходится на элементы с материалом: Т-25 (0º) – 0,65 млн.; Т-25 (±45º) – 0,55 млн.; Р-181 – 0,06 млн. На элементы жестких связей – 0,01 млн.

Кинематические и статические граничные условия, накладываемые на КЭ модель торсиона воспроизводят поведение реальной конструкции. А именно, имитируют: неподвижное болтовое соединение комлевой части торсиона с втулкой несущего винта (заданы нулевые векторы перемещений узлов ![]() на поверхностях отверстий комлевой части (рис. 2)); действие лопасти на торсион в виде статически эквивалентных сосредоточенных сил и моментов.

на поверхностях отверстий комлевой части (рис. 2)); действие лопасти на торсион в виде статически эквивалентных сосредоточенных сил и моментов.

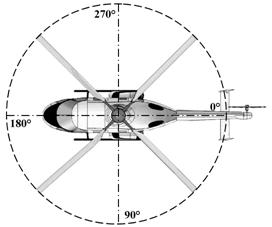

Сосредоточенные силы и моменты, статически эквивалентные силовому действию лопасти на торсион, прикладывались к узлу, расположенному на оси торсиона и передавались на торсион с помощью жестких балочных КЭ связи (стрелки на рис. 2). В табл. 2 приведены нагрузки соответствующие азимутальным углам ![]() 150º и 330º (рис. 4) при скорости полета 220 км/ч.

150º и 330º (рис. 4) при скорости полета 220 км/ч.

Таблица 2. Нагрузки в зависимости от азимутального угла ![]()

|

|

|

|

|

|

150 |

-3390,5 |

3500 |

3885,1 |

1357,3 |

161820,2 |

330 |

2859,6 |

1100 |

-4861,3 |

-2906,5 |

161892 |

Рисунок 4. Схема вращательного движения несущего винта

При решении алгебраической системы уравнений, получаемой с помощью вариационного принципа и КЭ модели рукава торсиона, использовался метод сопряженных градиентов (PCG-решатель в ANSYS). Время счета одного варианта расчета составило около 1 ч.

В результате расчета параметров НДС исходного конструктивного исполнения рукава торсиона при полетной нагрузке (табл. 2) построены линии уровней полей напряжений, и перемещений с усреднением результатов по узлам (в работе не приводятся из-за ограничения по объему статьи). Расчеты показали что при нагрузках, указанных в табл. 2, происходит изменение знака компонент перемещений, а также нормальных и касательных напряжений в комлевой и концевой частях торсиона за один оборот лопасти. Экстремальных значений в слоях резины напряжения достигали в комлевой и (или) концевой частях рукава торсиона.

С целью уменьшения напряжений влияющих на расслоение в резиновых слоях (рис. 1 г) предложен модифицированный вариант исполнения рукава торсиона. Модификация заключается в клиновидном изменении длины резиновых слоев в комлевой и концевой частях торсиона по их толщине (рис. 5). При этом укороченные резиновые слои аналогично исходной конструкции также продолжаются слоями стеклопластика Т-25 (±45º).

Рисунок 5. Слои резины Р-181 в модифицированном варианте рукава торсиона

В табл. 3 приведены максимальные и минимальные значения перемещений ![]() ,

, ![]() результатов расчетов, а также представлены повороты

результатов расчетов, а также представлены повороты ![]() концевой части исходного и модифицированного торсионов при крутящем моменте в концевой части

концевой части исходного и модифицированного торсионов при крутящем моменте в концевой части ![]() = 100 Н·м.

= 100 Н·м.

Таблица 3. Значения перемещений результатов расчетов

|

Вариант геометрии ( |

|||

Исходный (150) |

Модифицированный (150) |

Исходный (330) |

Модифицированный (330) |

|

|

17,3 |

16,9 |

-12,1 |

-11,9 |

|

81,4 |

77,6 |

-103,8 |

-97,6 |

|

Исходный |

Модифицированный |

||

0,341 |

0,308 |

|||

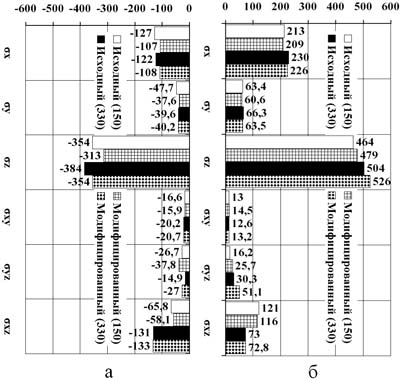

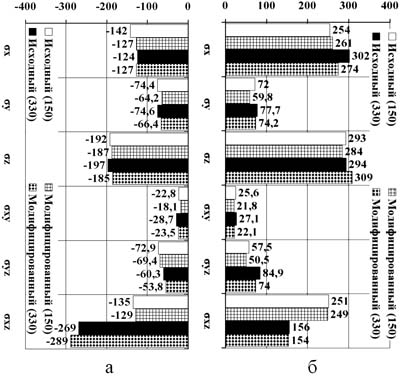

На основании результатов расчетов построены гистограммы минимальных и максимальных напряжений для исходного и модифицированного вариантов конструктивного исполнения рукава торсиона (рис. 6 – 8). Напряжения на рис. 6 – 8 указаны в МПа.

На основе результатов расчета, представленных в виде табл. 3 и гистограмм на рис. 6 – 8, можно сделать предварительные выводы по эффективности предложенных конструктивных изменений.

Рисунок 6. Гистограмма в слоях стеклопластика Т-25 (0º): а – минимальных напряжений; б – максимальных напряжений

Рисунок 7. Гистограмма в слоях стеклопластика Т-25 (±45º): а – минимальных напряжений; б – максимальных напряжений

Рисунок 8. Гистограмма в слоях резины Р-181: а – минимальных напряжений; б – максимальных напряжений

В модифицированном торсионе наблюдается: снижение максимальных положительных нормальных напряжений в резиновых слоях на величину ~ 39% и более на фоне незначительного увеличения касательных напряжений в этих слоях; снижение податливости концевой части торсиона при изгибе в плоскости вращения на величину ~ 2%, при изгибе в плоскости взмаха на величину ~ 6%, при кручении относительно оси торсиона на величину ~ 9,7%.

Список литературы:

1. Савинов В. И. Расчет напряженно-деформированного состояния композиционных стержневых конструкций несущей системы вертолета. Автореферат диссертации на соискание ученой степени кандидата технических наук. Казань: КГТУ, 1999. - 16 с.

2. Басов К.А. ANSYS: справочник пользователя. М.: ДМК Пресс, 2005.-640 с.

дипломов

Оставить комментарий