Статья опубликована в рамках: V Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 14 ноября 2011 г.)

Наука: Технические науки

Секция: Машиностроение и машиноведение

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

Исследование параметров акустической эмиссии при различных скоростях сверления

Басыров Игорь Александрович

магистр, ТГУ, г. Тольятти

Мерсон Дмитрий Львович

профессор, д.ф.-м.н., ТГУ, г. Тольятти

E-mail: D.Merson@tltsu.ru

Разуваев Александр Александрович

к.т.н., ТГУ, г. Тольятти

E-mail: A.Razuvaev@tltsu.ru

Литвинов Александр Юрьевич

студент, ТГУ, г. Тольятти

Повышение производительности всегда было одной из главнейших задач теории и практики обработки резанием. Основным направлением в решении этой задачи на сегодняшний день является полная автоматизация процесса резания. При этом автоматизированная система должна включать в себя эффективную методику контроля, на основе которой она сможет самостоятельно выявлять нарушения процесса резания, вызванные износом режущего инструмента, отклонениями от заданных свойств обрабатываемого материала и др. В дальнейшем такой метод контроля может быть значительно усовершенствован и использован для быстрого поиска оптимальных сочетаний параметров резания без проведения стойкостных испытаний.

Для применения в данной области одним из наиболее перспективных методов контроля является метод акустической эмиссии (АЭ). В процессе обработки деталей резанием возникают интенсивные ультразвуковые колебания, которые при адекватных методах регистрации и обработки дают информацию, позволяющую судить о допустимости режима резания.

Существующие методы ультразвукового контроля процесса резания, основанные на анализе энергетических параметров, позволяют с достаточной надёжностью фиксировать момент нарушения режима резания вследствие износа сверла [2]. Однако единственным критерием оценки процесса резания для таких методов является уровень активности АЭ, повышение которого фиксируется при любом нарушении стабильности процесса, независимо от причины. Такой подход даёт лишь общую оценку и не позволяет оценить влияние отдельных факторов.

Между тем существует твердое убеждение в том, что потенциальная информативность метода АЭ значительно выше. Современные цифровые технологии позволяют проводить глубокий анализ сигналов АЭ путём вычисления частотного распределения и его дальнейшей обработки, что в перспективе позволит разработать эффективную универсальную методику контроля режимов резания.

Целью данной работы является установление связи параметров АЭ с режимами сверления.

Образцы для исследования представляли собой пластины толщиной 4 мм, изготовленные из стали 07ГБЮ. Сверление осуществлялось с помощью электрической дрели «ДУ 16/1000ЭР Интерскол» и свёрл из стали Р6М5 диаметром 7 мм. При обработке дрель и образец закреплялись в штативе.

Эксперименты проводились при различных скоростях сверления без применения смазочно-охлаждающей жидкости. Для уточнения значения скоростей вращения сверла использовали редуктор и компьютерную мышь. В тексте использованы следующие обозначения скоростей: 1 – 280 об/мин, 2 – 400 об/мин, 3 – 470 об/мин, 4 – 600 об/мин. При значениях скоростей, меньших по сравнению с указанными, сверление не происходило, при больших – возникал сильный разогрев и был слышен визг, что говорит об интенсивном износе сверла. Для каждого отверстия использовали новое сверло.

Для сбора данных использовался широкополосный пьезодатчик. С датчика сигнал АЭ направлялся в усилитель MSAE-FA010 производства Microsensors AE Ltd. (г. Саров) со встроенным фильтром и блоком формирования среднеквадратического значения (RMS) сигнала АЭ. Использовали усиление 60 дБ и полосу частот 50...1200 МГц.

Для записи сигналов применялась разработанная в ТГУ установка ЭЯ-2, представляющий собой компьютер, в который интегрированы две платы аналого-цифрового преобразования (АЦП) производства ЗАО «Руднев – Шиляев». Плату «медленного» АЦП ЛА-1.5PCI-14 в данном эксперименте использовали для непрерывной записи RMS, выделяемого усилителем, с частотой дискретизации 25 Гц. Плата «быстрого» АЦП ЛА-н20-12PCI при превышении сигналом АЭ порогового уровня фиксирует последовательность мгновенных значений его амплитуды (кадр). Эта плата имеет буферную память, что позволяет записывать предысторию, т.е. записанный кадр начинается до того, как сигнал превышает порог.

При записи кадров использовали следующие настройки: частота дискретизации 6,25 МГц, длина кадра 0,655 мс (4096 отсчетов). Полный коэффициент усиления составлял 66 дБ. Высоту порога выбирали таким образом, чтобы при работе дрели на холостом ходу не было срабатывания быстрого АЦП.

Для обработки полученных данных использовался пакет программ, осуществляющих для каждого кадра вычисление спектра мощности методом быстрого преобразования Фурье и кластеризацию кадров по признаку подобия спектров в соответствии с методикой, описанной в работе [1].

Рассматривали характеристики четырех самых больших по количеству сигналов групп, объединяющих не менее 90% сигналов. Остальные группы крайне малочисленны и не представляют интереса.

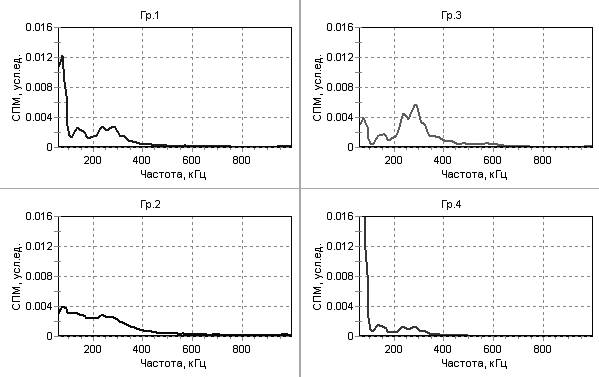

На первых трех скоростях разделение сигналов на группы совершенно равнозначно. Усредненные спектральные образы для основных групп сигналов показаны на рисунке 1. В таблице 1 для скорости 1 приведены данные о количестве сигналов в группах, а также значения средней энергии и медианной частоты сигналов. (Медианной называется частота, делящая площадь под кривой спектра на две равные части).

Общий характер появления сигналов четырех основных групп во времени для первых трех скоростей сверления также одинаков и имеет определенную стадийность (рисунок 4).

Рисунок 1. Спектральные профили сигналов АЭ основных групп для скоростей сверления 1–3

Таблица 1. Характеристики основных групп сигналов АЭ для скорости 1

Группа |

Кол-во сигналов |

Доля в общем кол-ве, % |

Средняя энергия, усл.ед. |

Средняя медианная частота, кГц |

1 |

1305 |

59 |

6200 |

150 |

2 |

380 |

17 |

2947 |

217 |

3 |

171 |

7,7 |

16141 |

264 |

4 |

143 |

6,5 |

9384 |

70 |

Рисунок 2. Активность сигналов АЭ основных групп (скорость 1)

Сигналы группы 1 возникают почти на протяжении всего процесса сверления и сравнительно равномерно распределены во времени. В средней части графика наблюдается повышенная активность сигналов группы 4 (с самой низкой медианной частотой), а незадолго до окончания сверления – сигналов группы 3 (с самой высокой медианной частотой). Кроме того, на средней стадии процесса в более или менее заметной форме проявляется снижение медианной частоты сигналов группы 1 (рисунок 3).

Рисунок 3. Зависимость медианной частоты сигналов АЭ группы 1 от времени прихода (скорость 1), сглаживание по 9-ти точкам

Сравнение усредненных спектральных образов групп 1, 3 и 4 (рисунок 1) показывает, что основные пики на спектрах сигналов этих групп одни и те же и отличаются только относительной высотой. Можно предположить, что сигналы данных групп близки по природе происхождения, а отличие между ними вызвано изменением величины усилия, передаваемого на сверло. При сверлении средней части образца это усилие максимально, что вызывает интенсивное отделение стружки и разогрев металла. На завершающей стадии сверления это усилие уменьшают, что приводит к облегчению условий сверления.

Увеличение скорости сверления приводит к повышению среднего значения энергии сигналов АЭ, что согласуется с повышением уровня RMS и является ожидаемым результатом. Кроме того, наблюдали увеличение среднего значения медианной частоты для сигналов группы 3.

Для сигналов группы 2, спектр которых отличает отсутствие резко выраженных максимумов (рисунок 1), а энергия – самая маленькая (таблица 1), предполагается, что они связаны с электрическими помехами, вызванными работой дрели. Типичная форма сигнала этой группы показана на рисунке 4. Такие же сигналы наблюдаются на холостом ходу работы дрели, но их амплитуда не превышает пороговый уровень.

Рисунок 4. Форма сигнала, относящегося к группе 2

Сигналы группы 2 наблюдаются главным образом в начале и в конце сверления, когда процессы, сопровождающие резание, не так интенсивны. Исчезновение этих сигналов на средней стадии сверления связано как раз с тем, что они перекрываются более полезными сигналами. Бороться с помехами путем увеличения порога представляется нецелесообразным, так как при этом можно потерять часть ценной информации. Лучше отбраковывать их на стадии обработки данных, учитывая сходство их спектров и малый уровень энергии.

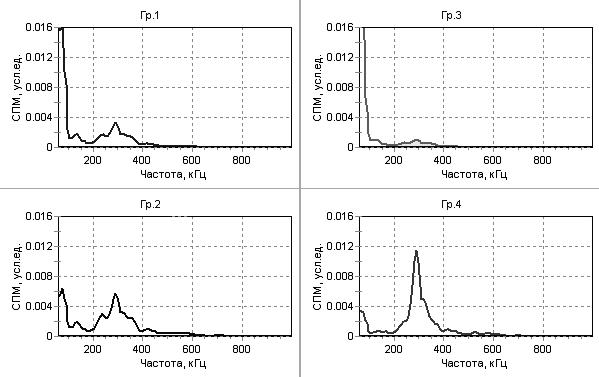

При сверлении на скорости 4 сигналы, ранее входившие во вторую группу, пропадают (рисунок 5). В спектрах сигналов групп 1, 3 и 4 (теперь это группы 1, 2 и 3) наблюдается относительное увеличение низкочастотной составляющей (ниже 100 кГц). Вместе с тем, наблюдается небольшое количество сигналов с ярко выраженным пиком в области 300 кГц (группа 4 на рисунке 5).

Основные характеристики групп сигналов АЭ при сверлении на скорости 4 представлены в таблице 2.

Рисунок 5. Спектральные профили при сверлении на скорости 4

Таблица 2. Характеристики основных групп сигналов АЭ для скорости 4

Группа* |

Кол-во сигналов |

Доля в общем кол-ве, % |

Средняя энергия, усл.ед. |

Средняя медианная частота, кГц |

1 (1) |

1091 |

73 |

13900 |

126 |

2 (3) |

266 |

18 |

17800 |

260 |

3 (4) |

45 |

3,0 |

14262 |

64 |

4 |

20 |

1,3 |

17240 |

286 |

*Примечание: в скобках указано примерное соответствие номеру группы для скоростей 1–3. |

||||

Стадийность появления сигналов разных групп во времени на скорости 4 сохраняется: на средней стадии фиксируются сигналы с низкой медианной частотой, на начальной и конечной стадии – сигналы с повышенной медианной частотой (см. рисунок 6 и таблицу 2).

Таким образом, спектральные характеристики сигналов АЭ при разных скоростях сверления в большой степени подобны друг другу и, тем не менее, довольно чувствительны к режиму сверления. Снижение медианной частоты сигналов свидетельствует об утяжелении условий обработки.

Рисунок 6. Активность сигналов АЭ основных групп (скорость 4)

Список литературы:

1. Мерсон Д. Л., Разуваев А. А., Виноградов А. Ю. Применение методики анализа спектральных образов сигналов акустической эмиссии для исследования повреждаемости покрытий TiN на стальной подложке // Дефектоскопия. 2002. № 7. С. 37–46.

2. Подураев В. Н, Барзов А. А, Горелов В. А. Технологическая диагностика резания методом акустической эмиссии. М. : Машиностроение, 1988. 53 с.

дипломов

Оставить комментарий