Статья опубликована в рамках: LV Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 24 февраля 2016 г.)

Наука: Технические науки

Секция: Машиностроение и машиноведение

Скачать книгу(-и): Сборник статей конференции

дипломов

АВТОМАТИЗАЦИЯ КОНТРОЛЯ ОТКЛОНЕНИЯ ОТ КРУГЛОСТИ ДОРОЖЕК КАЧЕНИЯ ДЕТАЛЕЙ ПОДШИПНИКОВЫХ УЗЛОВ

AUTOMATION OF THE CONTROL CIRCULAR DEVIATION OF RACEWAYS IN PARTS OF BEARING UNITS

Boris Chetverikov

postgraduate student, Department of Mechanical Engineering,

BSTU named after V.G. Shukhov,

Russia, Belgorod

Vladimir Duganov

candidate of technical sciences, the associate professor of Department of Mechanical Engineering, BSTU named after V.G. Shukhov,

Russia, Belgorod

Andrey Bortnikov

student of Department of Mechanical Engineering, BSTU named after V.G. Shukhov,

Russia, Belgorod

Работа выполнена в рамках гранта: «Проект ПСР № 2011-ПР-146», договор № А-28/15 от 14.04.2015 г.

АННОТАЦИЯ

В статье рассмотрены вопросы, связанные с контролем отклонения формы профилей радиусных дорожек качения деталей в машиностроении. При этом главной целью является разработка такого метода контроля, с помощью которого была бы возможна частичная или полная автоматизация производственной системы. Предлагается алгоритм для контроля, позволяющий осуществлять измерение бесконтактным методом на основе анализа фотопроекции контролируемого объекта. По мнению авторов, реализация данного алгоритма позволяет сократить временные, а, следовательно, и материальные затраты на контрольные операции.

ABSTRACT

The article deals with issues related to the form of profiles deflection control curved raceway parts in mechanical engineering. Thus the main aim is to provide such a control method, by which would be possible partial or full automation of the production system. The algorithm for control that allows for the measurement of non-contact method based on the analysis of photographic projection controlled object. According to the authors, the implementation of this algorithm reduces the time and hence the cost of the material and control operations.

Ключевые слова: контроль, дорожка качения, подшипниковый узел, отклонение от круглости, автоматизация, алгоритм.

Keywords: control, raceway, bearing unit, circular deviation, automation, algorithm.

Дорожки качения деталей узлов подшипниковых опор различных изделий имеют высокие требования по точности отклонения формы и взаимного расположения поверхностей, так, например, описанный в [1] элемент подшипникового узла допускает отклонение от круглости всего 0,03 мм, что требует применения специальных точных средств измерения и контроля. В условиях массового производства, при автоматизации основных операций, операции контроля также требуют сокращения временных затрат, за счёт полной или частичной автоматизации, что и предлагается авторами.

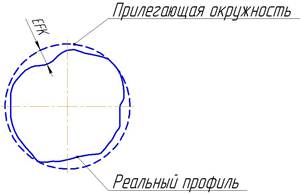

Для определения отклонения от круглости в ГОСТ 24642-81 существует обозначение EFK (рис. 1), которое выбирают максимальным путем сравнения профиля с заранее определенными профилограммами.

Рисунок 1. Определение отклонения от круглости–EFK

Осуществлять контроль отклонения от круглости предлагается на основе масочного метода, изложенного [2], а основы бесконтактного определения геометрических характеристик поверхностей получаемых изделий и обработки полученных изображений заложены в работах [3; 4].

На монохромное изображение профиля дорожки накладывается маска профиля радиусом Rм. Совмещая опорные точки A и B контура маски с крайними засвеченными пикселями профиля в изображении A1и B1 (рис. 2), добиваемся точного совпадения этих точек, так как условие их совмещения, равно как и совмещения измерительной и реальной осей, оказывает непосредственное влияние на достоверность контроля [5].

Координата по оси yточки А1,будет равно нулю, так как верхняя граница дорожки качения лежит на границе ПЗС-матрицы. Добившись совпадения опорных точек и получив координату центра образующей профиля дорожки – Ок, определяем значение минимального и максимального радиусов в данном сечении.

Рисунок 2. Графическое представление определения профиля дорожки

Определение максимального и минимального значений радиуса R в точках контура дорожки качения необходимо для получения значения отклонения от формы, которое предлагается определить как их разность.

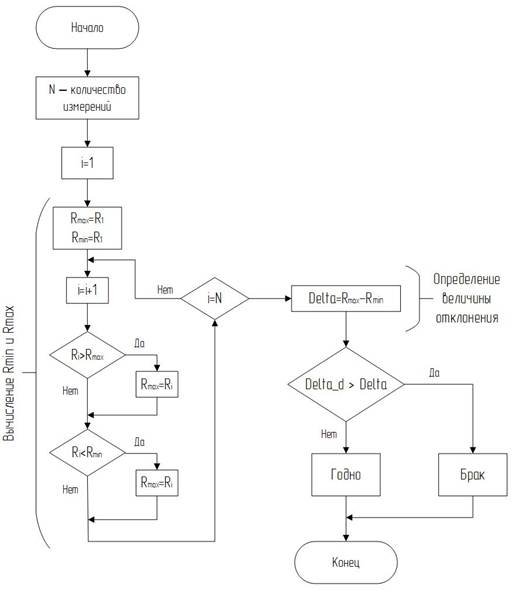

Для автоматизированного контроля отклонения от круглости разработана следующая процедура, состоящая из трех основных циклов и подпрограмм:

- цикл вычисления минимального и максимального значений радиуса дорожки качения Rminи Rmaxв отдельно взятых сечениях дорожки качения за период измерений;

- подпрограмма определения величины максимального отклонения от круглости –delta;

- подпрограмма проверки годности/брака детали по конкретному параметру, то есть величины допустимого значения отклонения от круглости.

В алгоритме, представленном на рис. 3: N – количество измерений; i – номер текущего измерения; Ri – радиус соответствующего номера измерения, мм; Rmax – максимальный радиус за период измерений, мм; Rmin – минимальный радиус за период измерений, мм; delta – отклонение радиуса, мм; delta_d – допустимое отклонение радиуса, мм.

Определим время выполнения одного шага tшизмерений, согласно описанному в [6]:

tш= tR+4/3·tR·Ri/Δ (1)

где:tR – время вычисления радиуса, мин.;

Ri– радиус дорожки, мм;

Δ – цена одного пикселя, мм.

Рисунок 3. Блок-схема процедуры контроля отклонения от круглости дорожки качения

Таким образом, окончательное время выполнения измерений T:

T=tз+ tс+m·(tR+4/3· tR·R/ Δ)+ tK, (2)

где: tз – время установки и закрепления изделия в контрольном приспособлении, мин.;

tс – время раскрепления и снятия изделия с контрольного приспособления, мин.;

tR – время вычисления радиуса, мин.;

tK – время вычисления отклонения, мин.;

R– радиус дорожки, мм;

Δ – цена одного пикселя, мм;

m – количество измерений.

Из выражения (2), следует, что время нахождения изделия в контрольном приспособлении определяется не только временем выполнения отдельных процедур, но и их количеством.

Таким образом, реализация предложенного авторами алгоритма контроля круглости дорожек качения позволяет снизить временные затраты на контроль, а, следовательно, и снижает материальные – на контрольные операции в технологическом процессе изготовления деталей, имеющих дорожки качения.

Список литературы:

- Четвериков Б.С., Чепчуров М.С. Автоматизация процесса оценки точности канавки катания при изготовлении лапы бурового долота // Информационные системы и технологии. – 2015. – № 4. – С. 82–89.

- Чепчуров М.С., Жуков Е.М., Блудов А.Н. Устройство оперативной бесконтактной диагностики отклонения профиля колеса железнодорожного // Механики XXI веку. – 2014. – № 13. – С. 139–144.

- Чепчуров М.С., Афанаскова Ю.А. Бесконтактный способ контроля шероховатости поверхности деталей пресс-форм, и его реализация // Технология машиностроения. – 2009. – № 11. – С. 15.

- Маслова И.В., Лозовая С.Ю., Чепчуров М.С. Дистанционная диагностика состояния опорных деталей сушильных барабанов // Вестник Тамбовского государственного технического университета. – 2013. – Т. 19, № 3. – С. 653–658.

- Четвериков Б.С., Табекина Н.А. Метод оценки отклонения от круглости канавки катания лапы шарошечного долота // Вестник Сибирской государственной автомобильно-дорожной академии. – 2015. – № 3. – С. 25–31.

- Чепчуров М.С., Четвериков Б.С. Позиционирование изделия в процессе автоматизированного бесконтактного контроля формы его поверхности качения // Вестник Белгородского государственного технологического университета им. В.Г. Шухова. – 2016. – № 2. – С. 99–103.

дипломов

Оставить комментарий