Статья опубликована в рамках: LII Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 18 ноября 2015 г.)

Наука: Технические науки

Секция: Сельское и лесное хозяйство, агроинженерные системы

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

Статья опубликована в рамках:

Выходные данные сборника:

ВЛИЯНИЕ ШОКОВОЙ ЗАМОРОЗКИ НА КАЧЕСТВО И ЭНЕРГОЕМКОСТЬ ПРОЦЕССА ИЗМЕЛЬЧЕНИЯ ЗЕРНОВОГО СЫРЬЯ И ВТОРИЧНЫХ МАТЕРИАЛЬНЫХ РЕСУРСОВ ПИЩЕВЫХ ПРОИЗВОДСТВ РАЗЛИЧНЫМИ ТИПАМИ ИЗМЕЛЬЧИТЕЛЕЙ

Коротков Владислав Георгиевич

д-р техн. наук, профессор кафедры Машины и аппараты пищевых и химических производств

Оренбургского государственного университета,

РФ, г. Оренбург

Кишкилев Сергей Владимирович

магистрант

Оренбургского государственного университета,

РФ, г. Оренбург

E-mail: SergeyGray@gmail.com

Мартынов Николай Николаевич

студент

Оренбургского государственного университета,

РФ, г. Оренбург

E-mail: voshod2@list.ru

Мартынова Дарья Владимировна

аспирант

Оренбургского государственного университета,

РФ, г. Оренбург

Панов Евгений Игоревич

аспирант

Оренбургского государственного университета,

РФ, г. Оренбург

IMPACT ON QUALITY SHOCK FREEZING AND ENERGY-INTENSIVE PROCESS OF CRUSHING GRAIN RAW MATERIAL AND SECONDARY MATERIAL RESOURCES FOOD PRODUCTION VARIOUS TYPES FLOWING

Vladislav Korotkov

doctor of technical sciences, professor of Machines and equipment for food and chemical industries

of the Orenburg State University,

Russia, Orenburg

Sergey Kishkilev

undergraduate

Orenburg State University,

Russia, Orenburg

Nikolai Martynov

student

Orenburg State University,

Russia, Orenburg

Darya Martynova

post-graduate

of the Orenburg State University,

Russia, Orenburg

Evgeny Panov

post-graduate

of the Orenburg State University,

Russia, Orenburg

АННОТАЦИЯ

Результаты экспериментальных исследований показали, что наиболее эффективно применять в линии экструдированных кормов для измельчения исходного сырья дробилку роторного типа. Полученные результаты показали эффективность применения разработанной установки. На основании результатов исследований предложена конструкция дробилки с возможностью применения в ней шоковой заморозки сырья.

ABSTRACT

The results of experimental studies have shown that most effectively applied in the line of extruded feed for grinding raw material crusher rotor type. The results showed the effectiveness of the developed system. Based on the results of studies proposed crusher design with the ability to use it for shock freezing raw materials.

Ключевые слова: Зерно; размол; шелуха; охлаждение; замораживание; энергоемкость.

Keywords: grain; grinding; hulls; cooling; freezing; energy consumption.

К основному сырью комбикормовой промышленности относится зерно, а также побочные продукты зерноперерабатывающих предприятий – отруби, мучка, лузга и др. Для эффективного использования питательных веществ комбикормов их компоненты (зерно, зерновую смесь, сырье животного и минерального происхождения) подвергают измельчению в молотковых дробилках, вальцовых станках, установках дезинтеграторного типа [5].

В настоящее время в агро-промышоенном комплексе жестко стоит проблема снижения стоимости производства кормов без снижения их качества. Этого можно достичь уменьшением энергоемкости основных производственных процессов путем применения криогенных технологий [1].

Совершенствование процесса получения экструдированных смесей и добавок возможно за счет более эффективной подготовки основных компонентов путем включения такой дополнительной технологической операции, как предварительная шоковая заморозка до температур от минус 1000 С до минус 130 0С, перед измельчением.

В процессе исследования было выяснено, что если температура зерна отрицательна (-10 0С и ниже), то свободная и связанная влага, всегда находящаяся в порах, капиллярах и межклеточных пространствах зерна, превращаясь в лед и расширяясь, расшатывает структуру зерна и ослабляет связи между его составными частями. Зерно становится менее вязким и пластичным, увеличивается его хрупкость [3]. Сумма этих двух однозначно действующих факторов (расшатывание структуры и повышение хрупкости зерна) обуславливает резкое уменьшение сопротивляемости зерна измельчению [2].

Цель исследования состояла в выявлении наиболее эффективного устройства для измельчения зерна, побочных продуктов переработки и вторичных материальных ресурсов (ВМР), как с точки зрения энергозатрат, так и со стороны качества измельченного продукта, подвергшегося шоковой заморозке.

Для проведения исследований использовали несколько видов измельчающих устройств: молотковая дробилка, роторная дробилка непрерывного действия (измельчитель зерна «Фермер», конструкция ООО «Уралспецмаш»)), роторная дробилка периодического действия, вальцевый станок. Кроме того, для проведения исследований применялась роторная дробилка оригинальной конструкции периодического действия и конусная дробилка.

Объектом исследований являлся процесс измельчения следующих видов зерна и побочных продуктов его переработки на перечисленных выше измельчителях:

· пшеница мягких сортов Саратовская 29 с начальной влажностью 6,3 %;

· ячмень сорта Виннер с начальной влажностью 6,2 %;

· пшеничные отруби с начальной влажностью 10,0 %;

· лузга подсолнечника с начальной влажностью 7,0 %,

· гречишная лузга с начальной влажностью 7,2 %.

Методика проведения экспериментального исследования заключалась в следующем. Отвешивали навеску зерна заданной массы – 1 кг. Для конусной дробилки, в виду ее малых габаритов и небольшой производительности, навеска составляла 100 грамм. Далее полученную навеску увлажняли в течение 30 минут до влажности 14, 16, 18 и 20 % с последующим отволаживанием в течение 18 часов. Подготовленные таким образом образцы измельчали на перечисленных видах измельчающих машин. Во время работы дробилок замеряли производительность и потребляемую мощность.

Кроме того, в ходе исследований сырье замораживали до температуры минус 100 0С и минус 130 0С. Заморозку осуществляли с применением жидкого азота в промышленном морозильнике. Контроль температуры осуществлялся с помощью газового манометрического термометра. Предварительно перед заморозкой сырье увлажняли в диапазоне 14–20 % в течение 18 часов с последующим отволаживанием.

Измельчение зерна на роторной дробилке периодического действия осуществляли в течение 60 с.

Оценивали качество измельчения стандартными методиками. Гранулометрический состав измельченного продукта определяли согласно ГОСТ 13496.8-72 «Методы определения крупности размола и содержания неразмолотых семян культурных и дикорастущих растений».

Производительность измельчителя ![]() определялась массой зернового продукта, загруженного в рабочую камеру измельчителя, и временем, в течение которого она подвергалась разрушению под воздействием рабочих органов до крупности, заданной оператором, т. е.

определялась массой зернового продукта, загруженного в рабочую камеру измельчителя, и временем, в течение которого она подвергалась разрушению под воздействием рабочих органов до крупности, заданной оператором, т. е.

, (1)

, (1)

где: ![]() – масса навески зерна, загруженного в рабочую камеру измельчителя, кг;

– масса навески зерна, загруженного в рабочую камеру измельчителя, кг;

t – время измельчения, час.

Энергоемкость процесса измельчения определяли как количество энергии, затраченной на проведение процесса измельчения заданной массы продукта до необходимой крупности.

Энергоемкость процесса измельчения рассчитывается по известной формуле [2]:

, (2)

, (2)

где: N 1– мощность процесса измельчения, кВт;

N 2– мощность процесса заморозки, кВт;

Q – производительность процесса измельчения, кг/час.

Результаты исследований показали, что наиболее эффективно, с точки зрения энергозатрат, измельчение проводить на роторной дробилке (конструкция ООО «Уралспецмаш»). Из анализа таблиц 1–4 можно сделать вывод, что при практически одинаковой производительности роторная дробилка наименее энергоемка. Причем эта закономерность характерна для обоих видов измельчаемого зерна и при измельчении лузги. Например, при измельчении зерна пшеницы Саратовская 29 энергоемкость роторной дробилки при влажности зерна W=14 % в 2 раза (а при влажности W=20 % – в 3 раза) ниже, чем энергоемкость молотковой дробилки.

На вальцевом станке зерно измельчается при затратах энергии сопоставимых с роторной дробилкой, но при меньшей производительности. Производительность вальцевого станка меньше относительно роторной дробилки ≈ в 3,5 раза. Причем, прослеживается достаточно четкая тенденция: с увеличением влажности зерна от 14 до 20 % производительность вальцевого станка падает, например, для ячменя с 26,3 до 16,9 кг/ч.

Необходимо отметить, что роторная дробилка, используемая в наших исследованиях более компактна, менее энергоемка, металлоемка и мобильна. Немаловажные достоинства роторной дробилки – более простая замена рабочего органа, в случае его износа, и менее трудоемкая операция балансировки ротора.

Таблица 1.

Измельчение зерна пшеницы Саратовская 29 с влажностью W=14 %

Конструкция измельчителя |

Время t, с |

Масса m, кг |

Энергоемкость, кВт∙ч/кг |

Производительность Q, кг/ч |

Молотковая |

22,4 |

1 |

0,0183 |

160,7 |

Роторная |

33,6 |

1 |

0,0091 |

107,1 |

Конусная |

505 |

0,1 |

0,5683 |

0,72 |

Вальцевый станок |

106,4 |

1 |

0,0589 |

33,8 |

Таблица 2.

Измельчение зерна пшеницы Саратовская 29 с влажностью W=20 %

Конструкция измельчителя |

Время t, с |

Масса m, кг |

Энергоемкость, кВт∙ч/кг |

Производительность Q, кг/ч |

Молотковая |

42,4 |

1 |

0,0352 |

84,9 |

Роторная |

44 |

1 |

0,0115 |

81,8 |

Конусная |

233 |

0,1 |

0,3162 |

1,6 |

Вальцевый станок |

181,8 |

1 |

0,1016 |

19,8 |

Таблица 3.

Измельчение зерна ячменя сорт Виннер с влажностью W=14 %

|

Конструкция измельчителя |

Время t, с |

Масса m, кг |

Энергоемкость, кВт∙ч/кг |

Производительность Q, кг/ч |

Молотковая |

52,4 |

1 |

0,0428 |

68,7 |

Роторная |

42,5 |

1 |

0,0116 |

84,7 |

Конусная |

– |

– |

– |

– |

Вальцевый станок |

137 |

1 |

0,0756 |

26,3 |

Таблица 4.

Измельчение зерна ячменя сорт Виннер с влажностью W=20 %

Конструкция измельчителя |

Время t, с |

Масса m, кг |

Энергоемкость, кВт∙ч/кг |

Производительность Q, кг/ч |

Молотковая |

52,4 |

1 |

0,0428 |

68,7 |

Роторная |

42,5 |

1 |

0,0116 |

84,7 |

Конусная |

– |

– |

– |

– |

Вальцевый станок |

137 |

1 |

0,0756 |

26,3 |

В результате исследований измельчения зерна при шоковой заморозке были получены следующие данные: не для каждого измельчающего устройства заморозка сырья положительно влияет на производительность и обеспечивает снижение удельной энергоемкости. Это можно объяснить не только биохимическим составом продукта, но и видом воздействия, с помощью которого происходит измельчение.

В таблице 5 приведены результаты измельчения замороженного ячменя, а в таблицах 6 и 7 – результаты измельчения замороженной лузги подсолнечника в трех видах дробилок.

В результате экспериментальных исследований установлено, что в некоторых случаях, например, при измельчении ячменя отрицательные температуры оказывают существенное влияние на производительность дробилок и удельные энергозатраты по сравнению с не замороженным зерном. Так, например, производительность молотковой дробилки увеличилась на 30 %, а энергоемкость снизилась на 30 %, производительность роторной дробилки увеличилась на 15 %, энергоемкость снизилась на 13 %.

Таблица 5.

Измельчение предварительно охлажденного зерна ячменя сорт Виннер с влажностью W=14 % (t=-100 ˚С)

Конструкция измельчителя |

Производительность Q, кг/ч |

Энергоемкость, кВт∙ч/кг |

Молотковая |

96,4 |

0,03 |

Роторная |

100 |

0,01 |

Вальцевый станок |

22,5 |

0,09 |

Таблица 6.

Измельчение подсолнечной лузги с влажностью W=14 % (t=20 ˚С)

Конструкция измельчителя |

Производительность Q, кг/ч |

Энергоемкость, кВт∙ч/кг |

Молотковая |

7,6 |

0,36 |

Роторная |

10,3 |

0,06 |

Вальцевый станок |

5,5 |

0,37 |

Таблица 7.

Измельчение предварительно замороженной (t=-130 ˚С) подсолнечной лузги с влажностью W=14 %

Конструкция измельчителя |

Производительность Q, кг/ч |

Энергоемкость, кВт∙ч/кг |

Молотковая |

8,9 |

0,34 |

Роторная |

4,1 |

0,15 |

Вальцевый станок |

4,5 |

0,45 |

Производительность роторной дробилки на зерне ячменя при стандартной влажности 14 %, несколько выше, чем молотковой. Например, производительность молотковой дробилки – 68,7 кг/ч, а для роторной 84,7 кг/ч. Причем, для замороженного ячменя эта тенденция также имеет место. Указанную особенность можно объяснить следующим: ячмень содержит значительное количество клетчатки, которая находится в наружных пленках. Поэтому для кормления молодняка животных и птиц используют шелушенное зерно, полученное различными способами механического воздействия.

Измельчение замороженной подсолнечной лузги также приводит к росту производительности дробилок. При этом молотковая дробилка имеет более высокую производительность, что можно объяснить конструктивными особенностями рабочих органов и химическим составом сырья.

На вальцевом станке ячмень и лузга измельчаются при более высоких затратах энергии и при меньшей производительности, причем прослеживается достаточно четкая тенденция: с увеличением влажности зерна от 14 до 20 % и заморозке, производительность вальцевого станка падает.

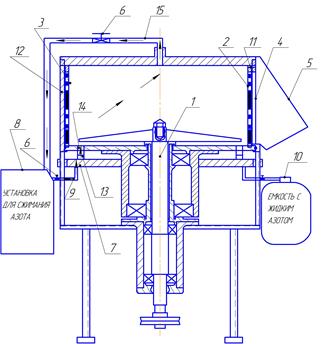

На основании результатов исследований предложена конструкция дробилки с возможностью применения в ней шоковой заморозки сырья (рис. 1). Данная установка позволяет объединить в одной машине несколько воздействий на зернопродукты [4].

Рисунок 1. Конструкция дробилки с возможностью осуществления операции шоковой заморозки. 1 – вращающейся ротор; 2 – сегменты в виде решета; 3 – внутренние поверхности боковых стенок, 4 – отверстие; 5 – выходной патрубок; 6 – вентиля; 7 – коллектор; 8 – установка для сжимания азота; 9 –трубопровод; 10 – емкость с жидким азотом, 11 – корпус рабочей камеры; 12 – неподвижный корпус установки; 13 – патрубок, 14 – технологические отверстия; 15 – трубопровод

Из проведенного анализа можно сделать следующие выводы:

1. Наиболее эффективно применять в линии экструдированных кормов для измельчения исходного сырья дробилку роторного типа, так как при практически одинаковой производительности роторная дробилка наименее энергоемка. При измельчении зерна пшеницы Саратовская 29 энергоемкость роторной дробилки при влажности зерна W=14 % в 2 раза (а при влажности W=20 % – в 3 раза) ниже, чем энергоемкость молотковой дробилки. Производительность вальцевого станка ≈ в 3,5 раза ниже при сопоставимых затратах энергии.

2. Заморозка исходного сырья с последующим измельчением перед основными технологическими операциями позволяет проводить технологический процесс более эффективно, снизить энергозатраты на получение продукции. Производительность молотковой дробилки увеличилась на 30 %, а энергоемкость снизилась на 30 %, производительность роторной дробилки увеличилась на 15 %, энергоемкость снизилась на 13 %.

3. Измельчение замороженной подсолнечной лузги также приводит к росту производительности дробилок. При этом молотковая дробилка имеет более высокую производительность, что можно объяснить конструктивными особенностями рабочих органов и химическим составом сырья.

4. На основании результатов исследований предложена конструкция дробилки с возможностью применения в ней шоковой заморозки сырья.

Список литературы:

- Кишкилев С.В. Исследование переработки зернового сырья на технологической линии при применении криогенных технологий / С.В. Кишкилев и д.р. // Университетский комплекс как региональный центр образования, науки и культуры: материалы Всероссийской научно-методической конференции (с международным участием); Оренбургский гос. ун- т. - Оренбург: ООО ИПК "Университет", 2015. – С. 939–947. – CD-R. ISBN 978-5-7410-1180-5. [Электронный ресурс]. – Режим доступа. – URL: http://conference.osu.ru/archive/publications.html?detailed=11 (дата обращения 12.11.2015).

- Коротков В.Г. Вторичные материальные ресурсы маслодобывающих производств / В.Г. Коротков, и др. // Хранение и переработка сельхозсырья, – 2008, – № 6, – с. 27–29.

- Попов В.П. Технология получения экструдированных кормов с применением гречишной и подсолнечной лузги / В.П. Попов, и д.р. // Журн. «Хранение и переработка сельхозсырья» № 4 – 2013 г., С. 47-49 ISSN 2072-9669.

- Попов В.П., Антимонов С.В., Кишкилев С.В., Тимофеева Д.В., Колотвин А.В. Дробилка // Патент России № 2517231. 2014. Бюл. № 15.

- Тимофеева Д.В. Оптимизация изменения агрегатного состояния сырья в процессе экструзии / Д.В. Тимофеева, и д.р. // Вестник Оренбургского государственного университета. – 2013. – № 3. – С. 225–229. – ISBN 1814-6457.

дипломов

Оставить комментарий