Статья опубликована в рамках: LI Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 26 октября 2015 г.)

Наука: Технические науки

Секция: Машиностроение и машиноведение

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

Статья опубликована в рамках:

Выходные данные сборника:

ОПРЕДЕЛЕНИЕ ФАКТИЧЕСКОЙ ПЛОЩАДИ КОНТАКТА ТЯЖЕЛОНАГРУЖЕННЫХ ПОЛИМЕРНЫХ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ

Демешова Татьяна Сергеевна

преподаватель,

Пензенский артиллерийский инженерный институт,

РФ, г. Пенза

DETERMINATION OF THE ACTUAL AREA OF CONTACT OF HARD LOADED POLYMERIC BEARINGS OF SLIDING

Tatiana Demeshova

teacher,

Penza artillery engineering institute,

Russia, Penza

АННОТАЦИЯ

Необходимость проведения испытаний по определению геометрической площади контакта обуславливается тем, что подшипники скольжения, изготовленные из полимерных композиционных материалов, будут иметь различную геометрическую площадь контакта при воздействии одинаковой нормальной нагрузки, что определяет границы диапазонов рабочих режимов исследуемых материалов. Испытания исследуемых материалов на лабораторной машине трения СМТ-1 показали, что лучшим материалом для изготовления деталей тяжелонагруженных узлов трения являются углепластики с наполнителем антифрикционного слоя углелентой ЛУП-0,2.

ABSTRACT

Need of carrying out tests by determination of the geometrical area of contact is caused by that the sliding bearings manufactured of polymeric composite materials will have various geometrical area of contact at influence of identical normal loading that defines borders of ranges of operating modes of the studied materials. Tests of the studied materials by laboratory car of friction of SMT-1 showed that the best materials of production of details of hard loaded knots of friction are plastics with a filler of an antifrictional layer coal a tape LUP-0,2.

Ключевые слова: полимерные композиционные материалы; подшипник скольжения; геометрическая площадь контакта

Keywords: Polymeric composite materials; sliding bearing; geometrical area of contact

Полимерные композиционные материалы (ПКМ) являются одним из наиболее важных и широко используемых классов современных конструкционных материалов. Применение ПКМ в тяжелонагруженных подшипниках скольжения способствует решению многих технических и экономических проблем, основными из которых являются экономия дефицитных медесодержащих сплавов, снижение стоимости, повышение износостойкости, увеличение срока эксплуатации машин и уменьшение расхода запасных частей [1, с. 3]. В этой связи перспективным представляется применение подшипников скольжения(ПС) из полимерных композиционных материалов. Пропитанные маслом они обеспечивают режим самосмазывания. Высокие антифрикционные свойства, способность работать в условиях сухого трения в сочетании с высокой прочностью подложки способствуют увеличению ресурса в тяжелых условиях эксплуатации ПС из ПКМ, армированных высокопрочными и высокомодульными волокнами [2, с. 5].

Механические характеристики ПКМ значительно зависят от схемы армирования материала волокнами наполнителя. Соответственно ПС, изготовленные из этих материалов, будут иметь различную геометрическую площадь контакта (ГПК) при воздействии одинаковой нормальной нагрузки, что необходимо учитывать при расчете давления в зоне трения [3, с. 8].

Необходимость определения геометрической площади контакта экспериментальным путем обусловлена невозможностью представить поверхность втулки из ПКМ как гладкую поверхность ввиду особенностей укладки волокон наполнителя антифрикционного слоя.

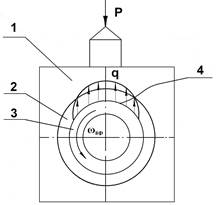

Для определения геометрической площади контакта ПС из ПКМ при изнашивании в качестве испытательной установки была выбрана лабораторная машина трения СМТ–1 [4, с. 5]. Испытаниям были подвергнуты тонкостенные образцы в виде втулок, изготовленные из различных композиционных материалов.Схема модельного узла трения представлена на рисунке 1.

Рисунок 1. Схема для испытаний образцов: 1 — корпус; 2 — образец; 3 — контробразец; 4 — термопара

Втулка 2 была установлена без зазора в стальном корпусе 1. Жесткость корпуса обеспечивала пренебрежимо малую его деформацию по сравнению с деформацией втулки. В качестве контртела были использованы стальные (сталь 40Х ГОСТ 4543-71) втулки 3, сопряженные с образцами малым (0,05 … 0,1 мм) зазором, при котором упругие характеристики незначительно влияли на величину центрального угла трения пары образец-контробразец. Для получения четкого отпечатка пятна контакта использовалась меловая пыль, напыляемая на поверхность образца.

Испытания образцов проводились до достижения на образце предельно-допустимого по техническим характеристикам машины момента трения Мтр=20 Нм.

Исследовался вопрос об увеличении площади контакта в зависимости от увеличения нормальной нагрузки с целью определения увеличения ГПК в зависимости от увеличения нагрузки. Измерение площади контакта проводилось в 3 различных режимах при частоте вращения вала n=100 мин-1.

Подготовка и проведение испытаний включала в себя следующие операции:

1. Исследуемые образцы промывались в бензине, после чего измерялись их внутренний диаметр индикаторным нутромером НИ 18-50 ГОСТ 868-82. Затем на внутреннюю поверхность образцов напылялась меловая пудра.

2. Контробразец и образец устанавливались в держатели вращательной установки СМТ-1 в соответствии с требованиями [4, с. 15].

3. Пуск машины производился в следующей последовательности:

·задавалась требуемая скорость вращения шпинделя испытательной установки, обеспечивающая требуемые параметры вращательного движения;

·нагрузка подавалась плавно от винта механизма нагружения через рычаг испытательной камеры;

·контроль параметров, определяющих режим испытания, осуществлялся по встроенным в пульт управления СМТ-1 миллиамперметру, вольтметру и счетчику числа оборотов.

4. После достижения предельно допустимого техническими характеристиками машины момента трения Мтр=20 Нм, машина выключалась, образец извлекался из держателей вращательной установки.

5. После каждого цикла испытаний проводился анализ состояния поверхностей трения с соответствующими записями в журнал испытаний.

Всего было подвергнуто испытаниям 17 образцов. Результаты испытаний занесены в таблицу 1.

Таблица 1.

Определение геометрической площади контакта

|

|

|

||

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

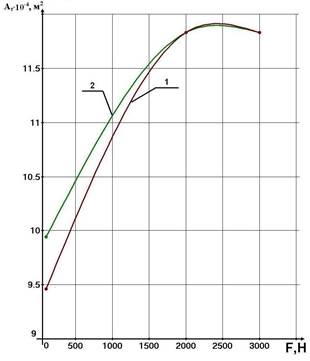

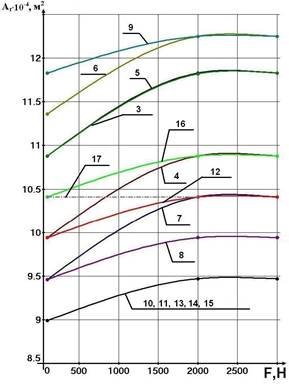

Зависимость площади контактаAr от величины нагрузки F представлена на рисунках 2 и 3 (номер кривой соответствует номеру образца).

Рисунок 2. Зависимость геометрической площади контакта ПС из ПКМ на основе органоволокон со стальным валом от величины нормальной нагрузки при скольжении

Рисунок 3.Зависимость геометрической площади контакта ПС из ПКМ на основе углепластиков и стального вала от величины нормальной нагрузки при скольжении

Анализ показал, что фактическое пятно контакта на 15 … 20 % меньше, чем по расчетным данным, за счет того, что контактирование поверхностей образца и стального вала происходит в зависимости от конструкции образца по слоям намотки и по выступам волокон наполнителя антифрикционного слоя. Геометрическая площадь контакта приближается к фактической лишь при износе образца равном 0,01 мм.

Как показал анализ зависимостей геометрических площадей контакта исследуемых ПКМ от величины нормальной нагрузки, ГПК ПС из ПКМ увеличивается при увеличении нормальной нагрузки от 1500 … 3000 Н, а затем практически остается постоянной.

Дальнейшее незначительное увеличение площади контакта, как показывают визуальные наблюдения за состоянием пятна контакта, происходит за счет смятия и износа волокон наполнителя антифрикционного слоя ПС, так и выступающих поверхностей слоев ленты наполнителя. Причем, чем больше величина площади сечения волокон наполнителя антифрикционного слоя, тем больше увеличение ГПК при возрастании нормальной нагрузки (давления на площади контакта).

Расчеты показали, что при увеличении нагрузки от 100 до 3000 Н геометрическая площадь контакта увеличивается соответственно:

·для органопластиков (оксалон) — на 24 %;

·для углепластиков (вискум) — на 9 %;

·для углепластиков (ЛУ-П/0,2, ЭЛУР) — на 5 %.

Список литературы:

- Мережко Ю.А., Зиновьев Р.С. Подшипники скольжения из армированных реактопластов. Книга 1. Исследования и конструкторская отработка подшипников из полимерных композиционных материалов. — Екатеринбург: Межрегиональный совет по науке и технологиям, 2002. — 249 с.

- Савицкий В.Я. Основы и приложения теории прогнозирования ресурса сложных трибосистем: Монография. — Пенза: ПАИИ, 2005. — 326 с.

- Чичинадзе А.В., Браун Э.Д., Буше Н.А. Основы трибологии (трение, износ, смазка): Учеб. для техн. вузов. 2-е изд. М.: Машиностроение, 2001. — 664 с.

- Техническое описание и инструкция по эксплуатации машины для испытаний на трение и износ СМТ-1. — М: ВЦИО, 1980. — 71 с.

дипломов

Оставить комментарий