Статья опубликована в рамках: L Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 30 сентября 2015 г.)

Наука: Технические науки

Секция: Безопасность жизнедеятельности человека, промышленная безопасность, охрана труда и экология

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

Статья опубликована в рамках:

Выходные данные сборника:

ДЕГРАДАЦИЯ ТРУБ ПРИ ТЕПЛОВОМ ВОЗДЕЙСТВИИ

Гевлич Сергей Олегович

канд. техн. наук, технический директор

ООО «Экспертиза»,

РФ, г. Волгоград

Гевлич Дмитрий Сергеевич

канд. техн. наук, директор

ООО «Экспертиза»,

РФ, г. Волгоград

Бабяк Татьяна Геннадьевна

эксперт

ООО «Экспертиза»

РФ, г. Волгоград

Васильев Константин Александрович

эксперт

ООО «Экспертиза»

РФ, г. Волгоград

Макарова Надежда Васильевна

эксперт

ООО «Экспертиза»

РФ, г. Волгоград

Мирзонов Максим Владимирович

эксперт

ООО «Экспертиза»

РФ, г. Волгоград

E-mail: promexpertiza@mail.ru

DEGRADATION OF PIPES WITH HEAT IMPACT

Sergey Gevlich

candidate of Technical Sciences, Technical Director

LLC “Expertiza”,

Russia, Volgograd

Dmitry Gevlich

candidate of Technical Sciences, Director

LLC “Expertiza”,

Russia, Volgograd

Tatiana Babiac

expert

LLC “Expertiza”,

Russia, Volgograd

Constantin Vasilev

expert

LLC “Expertiza”,

Russia, Volgograd

Nadejda Makarova

expert

LLC “Expertiza”,

Russia, Volgograd

Maksim Mirzonov

expert

LLC “Expertiza”,

Russia, Volgograd

АННОТАЦИЯ

В статье приведены результаты исследования котловых труб после длительной эксплуатации. Показано изменение первичной микроструктуры, выявлено обезуглероживание с наружной поверхности. Предложен метод расчета ресурса с учетом структурных изменений.

ABSTRACT

The article presents results of research of boiler tubes after prolonged use. Demonstrates how to change the primary microstructure revealed decarburization on the outside surface. A method for calculating resource, taking into account the structural changes is discussed.

Ключевые слова: котловые трубы; коррозия; обезуглероживание.

Keywords: boiler tubes; corrosion; decarbonisation.

Рассмотрим пример, часто встречающийся экспертной практике, требующий дифференциального подхода к определению доминирующего повреждающего механизма (ДПМ). Это котловые трубы: экранные, конвективные пучки, а также паропроводы, т. е. устройства, находящиеся под действием относительно невысоких температур. Анализируя доминирующие механизмы повреждаемости, можно выделить три основных процесса: коррозия изнутри и коррозия под тепловой изоляцией (для паропроводов), газовая коррозия котловых труб, деградация механических свойств и структуры в результате длительного теплового воздействия. Остановимся на коррозионных процессах и попытаемся оценить, какой из них доминирующий.

С точки зрения промышленной безопасности трубный пучок любого котлоагрегата должен обеспечить выполнение главной первоначальной функции - сохранить герметичность в течение всего срока эксплуатации до наступления предельного состояния. Следовательно, все физико-химические процессы взаимодействия металла с паром или горячей водой должны быть ограничены по скорости коррозии, по вероятному деградационному воздействию и т. п.

На рис. 1. показана наружная поверхность участка котельных труб, находившегося в эксплуатации более 20 лет. Видно, что поверхность покрыта продуктами газовой коррозии (окалина), толщина которых в некоторых местах более 0,5 мм. В то же время имеются участки, не претерпевшие сильного окисления.

Рисунок 1. Общий вид котлового пучка труб

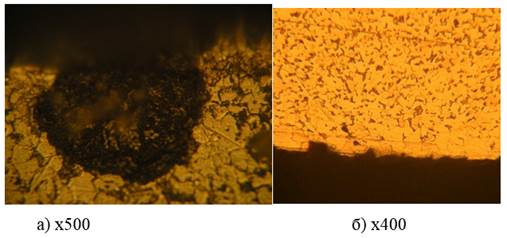

На рис. 2 приведены микроструктуры трубы. На внутренней поверхности имеются язвы глубиной до 0,5 мм и более мелкие многочисленные язвы глубиной менее 0,3 мм. Происхождение их очевидно — это результат взаимодействия стали с водой при повышенных температурах. На наружной поверхности тоже видны язвы, которые образовались вследствие локального уноса металла в результате окисления. В данном случае интерес представляет зона обезуглероживания, представленная почти чистым ферритом. Размер этой зоны достигает в отдельных местах до 0,5—0,6 мм. В целом же микроструктура традиционна для малоуглеродистой стали и представлена феррито-перлитной смесью с соотношением фаз 80/20 % соответственно.

Рисунок 2. Внутренняя (а) и наружная (б) поверхности трубы

Если для оценки влияния язв, можно воспользоваться приведенным в [2] алгоритмом, то оценить критичность образования обезуглероженного слоя затруднительно. Для этой цели можно предложить следующую методику.

Представим себе металл трубы (отработавший долгое время при повышенной температуре) как композиционный материал, состоящий из обычной феррито-перлитной стали (например, типа Ст20) и второй компонент — малоуглеродистая сталь типа Ст08. Очевидно, что чем больше толщина обезуглероженного слоя, тем меньше прочность такого композита. Для приблизительного анализа можно использовать данные, приведенные на рис.3 и правило аддитивности [1]:

sS = s1V1 +s2V2 (1),

где: s1V1 — прочность и объемная доля первого компонента композита,

s2V2 — прочность и объемная доля второго компонента композита.

Так, для примера трубы из стали 09Г2С (s0,2 = 310 МПа) с толщиной стенки 3,5 мм и обезуглероженным слоем до 1,5 мм, принимая, что структура примерно соответствует стали типа Ст08, получим sS = 310*0,43 + 190*0,57 = 260 МПа. В этом примере принят предел текучести стали соответствующий ГОСТу. Требования ГОСТов, как правило, ограничивают минимальные значения механических свойств, т. е. свойства должны быть не ниже указанных в соответствующем стандарте. Следовательно, эти нормативные значения могут рассматриваться как критерии предельных состояний. Для описываемого процесса критерий предельного состояния можно записать в виде простого неравенства:

![]() (2)

(2)

Полагая, что окисление и обезуглероживание имеют место всегда при эксплуатации котлоагрегатов, наличие ферритной прослойки должно учитываться при анализе предельных состояний этого оборудования в процессе экспертизы. Наши измерения толщины ферритной прослойки в зависимости от длительности эксплуатации приведены на рис. 3. Несмотря на достаточно малые величины S это нельзя игнорировать, т. к. трубы котлоагрегатов чаще всего имеют толщины стенок в пределах 3—5 мм, а глубина ферритной прослойки может достигать до 10—12 % от номинальной толщины.

Рисунок 3. Изменение толщины обезуглероженного слоя s в зависимости от продолжительности эксплуатации котельных труб.

Следовательно, при анализе возможных доминирующих повреждающих механизмов обезуглероживание должно быть учтено как возможный ДПМ. Если в процессе технического диагностирования котловых труб из малоуглеродистых и низколегированных сталей, методами полевой металлографии, или репличной, или каким-либо еще способом будет обнаружено обезуглероживание, то можно предложить для оценки ресурса следующий алгоритм анализа.

Рассматривается труба из стали типа Ст20, (толщина стенки 3,5 мм) отработавшая при температуре 200 оС в течение 12 лет. В этом примере приняты следующие допущения: обезуглероживание соответствует структуре стали типа Ст08; значение ![]() = 245 МПа для стали Ст20.

= 245 МПа для стали Ст20.

Исходные механические свойства в соответствии с приведенным в паспорте котла сертификатом таковы sв = 453 МПа; s0,2 = 284 МПа d = 26 %; j = 51 %. В результате испытаний установлены следующие механические свойства: sв = 378 МПа; s0,2 = 250 МПа d = 17 %; j = 48 %, толщина обезуглероженного слоя s = 0,8 мм. Используя формулу (5) получим sS = 190*0,23 +284*0,78 = 265,22 МПа. Понимая, что обезуглероживание — диффузионный процесс (см. рис. 3) и описывается степенными полиномами, тем не менее, для простоты оценки примем линейную зависимость снижения прочностных характеристик от времени. В этом случае, «скорость разупрочнения» wр = (284 - 265)/12 = 1,58 МПа/год. Тогда достижение критерия (6) т. е. остаточный ресурс по принятому критерию получим tост = (265–245)/1,58 = 12,6 года. Таким образом, для случая обезуглероживания кинетическое уравнение можно записать в следующей форме:

t = Ds0,2/ wр , (3)

где: Ds0,2 — величина потери предела текучести, рассчитываемая по формуле Ds0,2 = sS -![]() для фактической марки стали трубы (объекта);

для фактической марки стали трубы (объекта);

wр — «скорость разупрочнения», МПа/год.

Если при диагностировании установлено, что коррозионные утонения незначительны, язвенная коррозия не выявлена, то доминирующим механизмом может быть простое обезуглероживание трубной стали, при этом ресурсная оценка может проводиться по приведенному выше уравнению (3). Необходимым элементом диагностирования в этом случае является металлографический анализ. Предлагаемый подход универсален с точки зрения объекта экспертизы. Его можно применять как для труб, так и для барабанов котла, для других объектов, работающих при повышенной температуре в окислительной атмосфере (шагающие балки печей для нагрева заготовок под прокат, змеевики трубчатых печей и т. п.). Учет нового повреждающего механизма – обезуглероживание, позволяет скорректировать диагностические процедуры, внести новые методы контроля. Таким образом, сама оценка пригодности (включая ресурсные оценки) становится более объективная.

При таком подходе может получиться более консервативной оценка по коррозионным критериям, особенно при наличии коррозионных язв. Тогда, соответственно, именно этот механизм должен быть принят в качестве доминирующего, а ресурсные расчеты следует выполнить так, как предложено в предыдущем разделе.

Список литературы:

- Композиционные материалы. В 8-ми томах. Т. 1. Поверхности раздела в металлических композитах.: пер. с англ.: ред. Л. Браутман, Р. Крок, А. Меткалф., М.: Мир, 1978. — 438 с.

- Ресурсные оценки оборудования, работающего под тепловой нагрузкой.: ред. Гевлич С.О., М.: Металлургиздат, 2015. — 187 с.

дипломов

Оставить комментарий