Статья опубликована в рамках: L Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 30 сентября 2015 г.)

Наука: Технические науки

Секция: Безопасность жизнедеятельности человека, промышленная безопасность, охрана труда и экология

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

Статья опубликована в рамках:

Выходные данные сборника:

ИССЛЕДОВАНИЕ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДУГОВЫХ СТАЛЕПЛАВИЛЬНЫХ ПЕЧЕЙ

Гевлич Сергей Олегович

канд. техн. наук, технический директор

ООО «Экспертиза»,

РФ, г. Волгоград

Гевлич Дмитрий Сергеевич

канд. техн. наук, директор

ООО «Экспертиза»,

РФ, г. Волгоград

Болотин Анатолий Вадимович

инженер-дефектоскопист

ООО «Экспертиза»

РФ, г. Волгоград

Васильев Константин Александрович

эксперт

ООО «Экспертиза»

РФ, г. Волгоград

Коновалов Сергей Сергеевич

инженер

ООО «Экспертиза»

РФ, г. Волгоград

Макарова Надежда Васильевна

эксперт

ООО «Экспертиза»

РФ, г. Волгоград

Мирзонов Максим Владимирович

эксперт

ООО «Экспертиза»

РФ, г. Волгоград

E-mail: promexpertiza@mail.ru

STUDY ON TECHNICAL CONDITION OF ARC FURNACES

Sergey Gevlich

candidate of Technical Sciences, Technical Director

LLC “Expertiza”,

Russia, Volgograd

Dmitry Gevlich

candidate of Technical Sciences, Director

LLC “Expertiza”,

Russia, Volgograd

Anatoly Bolotin

Engineer

LLC “Expertiza”,

Russia, Volgograd

Constantin Vasilev

Expert

LLC “Expertiza”,

Russia, Volgograd

Sergey Conovalov

Engineer

LLC “Expertiza”,

Russia, Volgograd

Nadejda Makarova

Expert

LLC “Expertiza”,

Russia, Volgograd

Maksim Mirzonov

Expert

LLC “Expertiza”,

Russia, Volgograd

АННОТАЦИЯ

Приведены результаты тепловизионного контроля дуговых сталеплавильных печей, применяющихся как на металлургических предприятиях, так и при производстве отливок. Показаны возможности метода для определения технического состояния узлов печей и оценки безопасной эксплуатации. Сделаны выводы о применимости тепловизионного контроля для целей промышленной безопасности.

ABSTRACT

It is showing the results of the thermal control of arc steel furnaces, used as steel companies and in the production of castings. Showing possibilities of the method for the determination of technical state of stoves and nodes evaluate safe operation. Conclusions are done about the applicability of thermal control for the purpose of industrial sfety.

Ключевые слова: тепловизионный контроль; металлургическое оборудование.

Keywords: thermovision control; metallurgical equipment.

Одним из этапов экспертизы промышленной безопасности технических устройств является техническое диагностирование узлов или элементов конструкций. В большинстве случаев для качественного и всестороннего обследования необходима остановка оборудования, отключение его от коммуникативных сетей и приведение его в состояние, обеспечивающее беспрепятственный доступ ко всем участкам и элементам устройства. Однако, во многих случаях такое отключение не позволяет собрать полной информации о техническом устройстве, т. к. прекращаются, например, термосиловые воздействия и т. п. влияния эксплуатационных параметров на состояние объекта. В подобных ситуациях перспективным являются интегральные методы неразрушающего контроля.

Одним из таких интегральных методов технического диагностирования, который позволяет обследовать всё техническое устройство без нарушения его целостности и работоспособности во время эксплуатации на рабочих параметрах, является тепловизионный контроль (ТК).

Именно возможность проведения технического освидетельствования опасных производственных объектов без исключения их из производственной цепи предопределяет высокую эффективность тепловизионного контроля (термографии) при проведении экспертизы промышленной безопасности. Особенную актуальность данная тематика приобретает при диагностике металлургического оборудования, детали и узлы которого подвергаются значительным тепловым нагрузкам и имеют сложное напряжённо-деформированное состояние.

ООО «Экспертиза» имеет богатый опыт использования термографии как интегрального метода контроля технического состояния металлургического оборудования, в частности дуговых сталеплавильных печей различной ёмкости. В данной статье приведены некоторые примеры, констатирующие эффективность применения тепловизионного контроля при техническом диагностировании частей и узлов сталеплавильных агрегатов в процессе экспертизы [1; 3].

Тепловизионный контроль проводился с помощью инфракрасной камеры FLIR Т425 (точность измерения ±2 °С или 2 % от измерения).

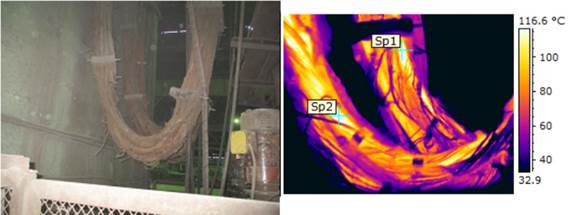

На рисунке 1 представлена картина распределения температурного поля электрододержателей дуговой сталеплавильной печи ёмкостью 10 т. Значительный перегрев в указанном узле сталеплавильного агрегата может привести к возникновению высокого уровня напряжений из-за линейного расширения как в угольном электроде, так и в самом пневматическом электрододержателе, что в критических случаях вызывает поломку электрода и последующую аварийную ситуацию, связанную с прерыванием процесса плавки. В некоторых случаях на печах большого объёма для предотвращения перечисленных последствий применяется водяное оросительное охлаждение электродов. Очевидно, что для обеспечения непрерывной безаварийной работы агрегата необходимо хотя бы периодически контролировать температуру зажимов электрододержателей. В представленном случае (рисунок 1) температура зажима находится на уровне 70 °С при температуре окружающей среды 15 °С, что в данном случае является приемлемым результатом и свидетельствует об отсутствии необходимости в принудительном охлаждении. Кроме того, равномерность температурного поля исследуемого узла и отсутствие мест локального перегрева говорит о хорошем равномерном контакте токопередающих поверхностей, что также положительно влияет на общее техническое состояние печи.

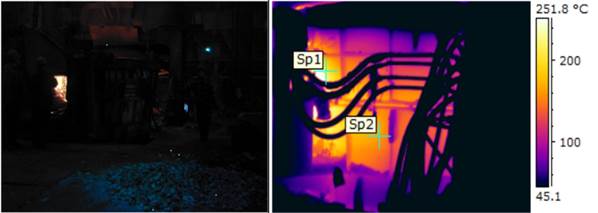

Особый интерес представляет термографическое обследование токопроводящих элементов и конструкций дуговых печей. Такими элементами являются: гибкие водоохлаждаемые и неохлаждаемые шинопроводы, электродные медные шины, печные трансформаторы, пускатели и т. п. Тепловизионный контроль перечисленных элементов в процессе работы сталеплавильного агрегата позволяет с максимальной скоростью и точностью определить места и узлы, требующие дополнительного тщательного обследования, ремонта или замены. Например, наличие мест локального перегрева свидетельствует о плохом контакте или износе токопроводящего оборудования.

Рисунок 1. Электрододержатели дуговой сталеплавильной печи ёмкостью 10 т и их термограмма (температура в точке 1—70 °С).

Рисунок 2. Гибкие шинопроводы дуговой сталеплавильной печи ёмкостью 10 т и их термограмма (температура в точке 1—130 °С, в точке 2—110 °С).

На рисунке 2 приведено изображение гибкого неохлаждаемого и неизолированного шинопровода дуговой сталеплавильной печи ёмкостью 10 т, визуальный осмотр которого показал наличие значительного количества оборванных прядей. В свою очередь тепловизионный контроль указанного места выявил места значительного перегрева в неповреждённом проходном сечении шины (см. рисунок 2), что связано с увеличением плотности проходящего тока по проводнику за счёт уменьшения его поперечного сечения. В рабочем режиме подогрева сталеплавильной ванны измерение температуры с помощью тепловизора показало следующие результаты: в точке 1—130 °С, в точке 2—110 °С. Очевидно, что в режиме плавления шихты измеренные температуры достигают и больших значений. Следует отметить, что эксплуатация медных шинопроводов при такой температуре и одновременном механическом воздействии может привести к их обрыву, последующему короткому замыканию и пожару, т. е. привести к развитию аварийной ситуации.

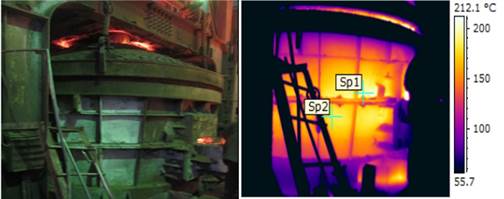

Применение термографии открывает большие возможности для технической диагностики и оценки состояния футеровки плавильных агрегатов. Сложность обследования огнеупорной кладки печей состоит в том, что его можно провести только на холодном агрегате во время длительного простоя. Точность такого обследования будет крайне невелика, так как визуальный контроль не позволит выявить мелких нарушений сплошности кладки и нарушения её герметичности. На рабочих параметрах сталеплавильного агрегата тепловизор позволяет увидеть распределение температурного поля по поверхности кожуха печи, при этом наличие мест локального перегрева с высокой долей вероятности указывает на имеющиеся несовершенства футеровки, требующие «горячего» или даже «холодного» ремонта. Очевидно, что имеющийся нерегламентированный перегрев элементов кожуха приводит к развитию деградационных процессов в материале и потере необходимых механических свойств с последующими разрушениями или деформациями. Это свидетельствует о важности подобных обследований и выдвигает требования по их периодичности. К сожалению, на данном этапе не все хозяйствующие субъекты металлургической промышленности готовы прибегать к столь частым проведениям тепловизионной диагностики основного оборудования, что оборачивается для них повышенными рисками формирования и развития потенциальных аварийных ситуаций.

Рисунок 3. Кожух дуговой сталеплавильной печи ёмкостью 10 т (съёмка с правой стороны) и термограмма обследуемого участка (температура в точке 1—215 °С, в точке 2—160 °С)

На рисунках 3—5 представлены примерные термограммы кожухов дуговых сталеплавильных печей малой ёмкости. Возможность одновременного анализа температурного поля всего сталеплавильного агрегата является неоспоримым преимуществом тепловизионного контроля и позволяет в кратчайшие сроки прямо на месте сделать выводы о состоянии огнеупорной кладки как плавильных печей, так и сталеразливочных ковшей.

В некоторых случаях удаётся также сделать выводы о состоянии сварных швов кожухов, наличии в них непроваров или иных дефектов, так как подобные нарушения сплошности соединения отражается в распределении температурного поля. Как правило, последующая ультразвуковая дефектоскопия сварного шва, забракованного по результатам термографического контроля, подтверждает наличие скрытых дефектов, что говорит о высокой диагностической точности выбранного метода.

Рисунок 4. Кожух дуговой сталеплавильной печи ёмкостью 10 т (съёмка со стороны выпуска) и термограмма обследуемого участка (температура в точке 1—200 °С, в точке 2—180 °С)

Рисунок 5. Кожух дуговой сталеплавильной печи ёмкостью 5 т (съёмка со стороны выпуска) и термограмма обследуемого участка (температура в точке 1—220 °С, в точке 2—190 °С, в точке 3—150 °С)

Анализируя значения температуры на представленных термограммах можно сделать выводы о состоянии футеровки, в частности о наличии сильной локальной эрозии. К примеру, на рисунках 4 и 5 видно, что с приближением к выпускному жёлобу температура кладки возрастает, что свидетельствует об её износе, так как на практике толщина кладки в зоне выпуска всегда делается больше по сравнению боковыми внутренними поверхностями плавильного пространства. Факт значительного износа огнеупорной кладки печи в зоне выпускного жёлоба подтвердился визуальным осмотром «холодной» печи.

Кроме того, высокая температура поверхностей сталеплавильных агрегатов является нарушением требований п. 3.13 «Общих правил безопасности для металлургических и коксохимических предприятий и производств» (ПБ 11-493-02), согласно которым температура поверхности технических устройств не должна превышать 45 °С [2].

Наиболее высокая температура элементов дуговых печей наблюдается на поверхности свода, что связано с частыми нарушениями сплошности их огнеупорной кладки, механическими воздействиями и вибрацией. На рисунке 6 представлена термограмма свода печи ёмкостью 5 т, из которой видно, что температура поверхности в некоторых местах превышает 360 °С. Данный факт свидетельствует о низкой энергоэффективности плавки, неисправном экономайзере печи и необходимости замены сводовой футеровки. Также следует обратить внимание на температуру элементов подвески свода, так как их длительная эксплуатация при высоких температурах может привести к явлению вакансионной ползучести, деформации и изменении механических характеристик, что негативно скажется на технологическом процессе и приведёт к возникновению потенциальной аварийной ситуации.

Рисунок 6. Свод дуговой сталеплавильной печи ёмкостью 5 т и термограмма обследуемого участка (температура в точке 1—360 °С)

Оценка энергоэффективности технологических процессов (в частности оценка тепловых потерь и эффективности охлаждения элементов печи) значительно облегчается с помощью термографических методов контроля, применение которых позволяет в несколько раз сократить временные и материальные ресурсы при проведении подобных работ. К примеру, анализ работоспособности и эффективности системы охлаждения дуговых печей проводится также в рамках тепловизионного контроля состояния технического устройства и его элементов.

На рисунках 7—9 представлены термограммы, снятые специально для определения температуры водоохлаждаемых элементов дуговых сталеплавильных печей малой ёмкости (5 и 10 т). Обследуемые печи имеют водоохлаждаемое сводовое кольцо и водоохлаждаемую заслонку загрузочного окна, приводимую в движение с помощью электромеханического привода. Также отметим, что на этих печах отсутствует система контроля температуры охлаждающей жидкости и аварийная сигнализация превышения температуры выше заданного уровня (имеется лишь сигнализация падения давления в охлаждающем контуре).

Анализируя рисунок 7, можно сделать вывод о высокой эффективности системы охлаждения как сводового кольца, так и заслонки загрузочного окна. Дальнейший визуальный осмотр не выявил наличия видимых течей жидкости из элементов системы охлаждения. Температура охлаждающей воды по результатам измерения находилась в пределах 35 °С, что является вполне удовлетворительным результатом, обеспечивающим естественное функционирование сталеплавильной печи и нормальное протекание технологического процесса.

Из рисунка 7 является очевидным фактом температурное воздействие на элементы электромеханического привода заслонки загрузочного окна (электродвигатель, муфта, редуктор и цепь), что может привести к нарушениям в его работе или аварийному отказу. На первый взгляд возникает необходимость в создании и применении специального теплового экрана, но термографическое обследование показало, что значительного перегрева привода не происходит, температура его элементов не достигает 40 °С, а значит внедрение новых элементов в конструкцию узла не требуется.

Рисунок 7. Загрузочное окно и его привод дуговой сталеплавильной печи ёмкостью 10 т и термограмма обследуемого участка (температура в точке 1—140 °С, в точке 2—230 °С, в точке 3—190 °С)

Рисунок 8. Водосборная гребёнка и элементы гидропривода подъёма свода дуговой сталеплавильной печи ёмкостью 5 т и термограмма обследуемого участка (температура в точке 1—72 °С, в точке 2—75 °С)

На рисунке 8 представлена термограмма водосборной гребёнки системы охлаждения печи и гидроцилиндра системы подъёма свода, которые закрепляются на кожухе ДСП ёмкостью 5 т. В водосборную гребёнку поступает вода, прошедшая по всему контуру охлаждения, и теоретически она должна иметь самую высокую температуру. Тепловизионная съёмка указанного участка не выявила каких-либо превышений в температуре как охлаждающей жидкости, так и элементов печи её содержащих (измеренная температура не превышает 35 °С). В результате этой же съёмки было подтверждено отсутствие температурного воздействия на элементы гидропривода печи (температура верхней головки гидроцилиндра подъёма свода не превышает 30 °С), несмотря на то, что температура поверхности кожуха достигает 75 °С.

На рисунке 9 представлен результат обследования с помощью тепловизионного метода, который свидетельствует о нарушении в работе системы охлаждения печи.

Термографическая съёмка общего фронтального вида выявила значительную неравномерность температурного поля водоохлаждаемого сводового кольца и нижней части заслонки загрузочного окна, а также локальный перегрев водоподводящих шлангов к указанным элементам. Всё это говорит о наличии течи охлаждающей жидкости или её застое по причинам сниженной проходимости трубопроводов из-за внутренней коррозии. Таким образом, тепловизионная съёмка выявила необходимость в более тщательном обследовании сводового кольца другими методами, в частности ультразвуковой толщинометрией и визуальным осмотром на «холодной» печи. Этими методами далее выявили несколько имеющихся течей охлаждающей жидкости и значительный коррозионный износ трубопровода сводового кольца. Следует отметить, что на рабочих параметрах подобные дефекты невозможно было определить обычными методами, так как из-за высокой температуры видимые течи воды быстро испаряются и не могут быть замечены при обычном осмотре.

Рисунок 9. Общий вид дуговой сталеплавильной печи ёмкостью 10 т и её термограмма (температура в точке 1—165 °С, в точке 2—150 °С, в точке 3—150 °С)

Приведённые примеры применения тепловизионного контроля и анализа полученных термограмм свидетельствуют о его высокой эффективности и позволяют рекомендовать термографический метод в качестве основного интегрального метода контроля при диагностировании металлургического оборудования. Следует также отметить его современность и инновационность, что отвечает всё возрастающим требованиям промышленной безопасности и энергосбережения.

Тепловизионный контроль обладает целым рядом значительных преимуществ перед другими методами неразрушающего контроля оборудования, подверженного значительным тепловым нагрузкам. Среди них можно выделить оперативность и простоту, как процесса обследования, так и процесса анализа полученных результатов, отсутствие необходимости длительного простоя оборудования для проведения технической диагностики и экспертизы промышленной безопасности.

Для предприятий чёрной металлургии, имеющих сталеплавильные агрегаты малой ёмкости с большим сроком эксплуатации и отсутствием системы контроля температуры водоохлаждаемых элементов и пода печи, применение тепловизионного контроля для целей технической диагностики позволяет без значительных затрат на внедрение средств контроля, регистрации и автоматизации оптимизировать работу ремонтных служб и сократить материально-временные затраты на текущие и капитальные ремонты основного оборудования.

Список литературы:

- Гевлич С.О., Макарова Н.В., Пегишева С.А. Применение тепловизионного метода для исследования состояния миксеров. Металлург, — 2010, — № 7. — с. 65—66.

- ПБ 11-493-02. «Общие правила безопасности для металлургических и коксохимических предприятий и производств».

- Gevlich S.O., Gevlich D.S., Makarova N.V. ets. «Thermal diagnostics of metallurgical equipment» — В сб. «2nd International scientific conference «European Applied Science: modern approaches in scientific researches» 18—19th February, 2013, volume 3, — p. 79—81.

дипломов

Оставить комментарий