Статья опубликована в рамках: IX Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 17 апреля 2012 г.)

Наука: Технические науки

Секция: Материаловедение и металлургическое оборудование и технологии

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

ИССЛЕДОВАНИЕ СОПРОТИВЛЕНИЯ РАЗРУШЕНИЮ ОСНОВНОГО МЕТАЛЛА ТРУБ И СВАРНЫХ СОЕДИНЕНИЙ, ЭКСПЛУАТИРУЕМЫХ В БИОКОРРОЗИОННЫХ СРЕДАХ

Чупракова Любовь Юрьевна

аспирант, МГВМИ, г. Москва

Коростелев Алексей Борисович

д-р техн. наук, проф., ректор МГВМИ, г. Москва

Волгина Наталья Ивановна

канд. техн. наук, зав. лабораторией металловедения, ООО НТЦ «Транскор-К», г. Москва

E-mail: nvolgina2008@rambler.ru

Камаева Светлана Сергеевна

канд. техн. наук, генеральный директор, ООО НТЦ«Транскор-К», г. Москва

RESEARCH OF RESISTANCE TO DESTRUCTION OF THE BASIC METAL OF PIPES AND THE WELDED CONNECTIONS MAINTAINED IN BIOCORROSION TNVIRONMENTS

Lyubov Chuprakova

the post-graduate student of the Moscow state evening metallurgical institute, Moscow

Aleksey Korostelev

Professor, doctor , the rector of the Moscow state evening metallurgical institute, Moscow

Natalya Volgina

Candidate. Technical, the chief Laboratory of Company LLC scientific technical center «Transkor-K», Moscow

Svetlana Kamaeva

Candidate. Technical, President of Company LLC scientific technical center «Transkor-K», Moscow

АННОТАЦИЯ

В статье приводятся результаты комплексной оценки влияния структурного состояния основного металла и зоны термического влияния на сопротивление коррозионному разрушению сварных соединений углеродистых и низколегированных сталей, эксплуатируемых в биокоррозионных средах.

ABSTRACT

In article results of a complex estimation of influence of a structural condition of the basic metal and a zone of thermal influence on resistance to corrosion destruction of welded connections carbonaceous and низколегированных the steels maintained in biocorrosion environments are resulted.

Ключевые слова: трубопровод; структура; зона термического влияния; биогенная сульфатредукция; биокоррозия; сероводород; сульфатвосстанавливающие бактерии; коррозионное разрушение.

Keywords: the pipeline; structure; zone of thermal influence; biogene sulfuderedusing; biocorrosion; hydrogen sulphide; sulphutrestore bacteria; corrosion destruction.

Одной из самых распространенных причин аварий подземных трубопроводов, даже в условиях штатно работающей системы электрохимической защиты (ЭХЗ), остается почвенная коррозия, существенный вклад в которую вносит биокоррозионная активность грунта. По зарубежным данным, от 10 до 50 % случаев коррозионных повреждений подземных сооружений связано с деятельностью почвенной микрофлоры [1]. Ежегодная сумма потерь, официально учтенных как биогенные, в промышленно-развитых странах, где антикоррозионная защита осуществляется удовлетворительно, составляет от 2 до 3 % стоимости произведенных материалов [3]. При этом в США не менее 75 % случаев локальных коррозионных поражений приписывают активности сульфатвосстанавливающих бактерий (СВБ). В нашей стране потери нефтяной промышленности по причине биокоррозии составляют до 2 % стоимости металлофонда, причем 70—80 % этих потерь относят за счет коррозии с участием СВБ [1, 2, 10].

Таким образом, СВБ являются не только важнейшим биохимическим агентом круговорота серы в биосфере, но и первостепенным фактором биокоррозии в такой техногенной нише, как грунты, транспортируемые обводненные среды, а также внутренняя и наружная поверхность металла трубопроводов.

Методика исследований

Исследования выполнены на стали 20ХФ (0,14С; 0,27Si; 053Mn; 0,07S; 0,005P; 0,072V; 0,58Cr; 0,08Cu; 0,08Ni), Cэкв=0,37.

Исследовали основной металл и околошовный участок (ОШУ) зоны термического влияния (ЗТВ). Для этого из стали 20 ХФ, были изготовлены плоские образцы размером 100х10х2 мм. На этих образцах были имитированы термические циклы сварки околошовного участка зоны термического влияния (ЗТВ) сварных соединений с помощью установки токов высокой частоты ВЧИ – 63/0,44 с частотой генератора 440 кГц по методике, изложенной в [11].

Параметры имитируемого термического цикла соответствовали автоматической дуговой сварке (АДС). При этом Тmax составила 13500С, скорость охлаждения в интервале температур диффузионного превращения аустенита (800—5000С) Vохл – 0,5; 4; 10; 17; 350С/с.

Металлографические исследования выполняли на шлифах, отобранных от основного металла и околошовного участка зоны термического влияния. По результатам металлографических исследований строили структурную диаграмму. Кроме того, после металлографических исследований проводили замеры твердости на твердомере Виккерс при нагрузке 10 кГс.

После имитации термического цикла сварки образцы из стали 20 ХФ испытывали на коррозионное растрескивание. Исследование коррозионной стойкости металла проводили в соответствии с ГОСТ 9.019-74 (ИСО 9591-89). Влияние коррозионно-агрессивных сред на металл околошовного участка зоны термического влияния оценивалось по глубине коррозионного поражения поверхности образцов.

В процессе исследований оценивали влияние трех сред:

1) Среда «А». Солевой бикарбонатный раствор + барботаж (газовой фазой над культуральной жидкостью накопительной культуры сульфатвосстанавливающих бактерий (СВБ)).

В этом случае моделировались условия воздействия биогенных газов на металл под отслоившимся противокоррозионном покрытием. Осуществлялся продув инертным газом N2 через накопительную культуру СВБ, которая была выращена на среде состоящей:

K2HPO4 – 0,5 г.; NH4CL – 1 г.; Na2SO4 – 1 г.; MgSO4*7H2O – 2 г.;

Др. экстракт – 0,5 г.; дист. H2O – 1 л.

2) Среда «В». Солевой бикарбонатный раствор + барботаж инертным газом N2..

В этом случае имитировались условия отсутствия биогенных факторов. Для этого через стерильную коррозионную среду с раствором бикарбоната продув N2 осуществлялся напрямую, минуя культуру СВБ.

3) Среда «С». Солевой бикарбонатный раствор + барботаж газовой фазы над культуральной жидкостью накопительной культуры сульфатвосстанавливающих бактерий + барботаж N2.

Здесь моделировались условия комбинированной анаэробной коррозии с биогенными газами (условия in situ). Также как и в первом случае, продув N2 осуществляли через накопительную культуру СВБ, но дополнительно оценивалось одновременное влияние микроорганизмов. Для этого в среде были растворены метаболиты.

Исследования продолжались 58 суток. После окончания испытаний образцы были изъяты для металлографических исследований.

Результаты исследований и их обсуждение

Микроструктура основного металла и околошовного участка зоны термического влияния исследуемой стали представлена на рис. 1. Как видно, основной металл имеет феррито – перлитную структуру (рис. 1а) с содержанием ферритной фазы около 45 %, твердость основного металла составляет 180—185 HV.

|

|

|

|

|

|

а |

б |

в |

|

|

|

|

||

|

г |

д |

||

Рис. 1. Микроструктуры основного металла (а) и участков зоны термического влияния в стали 20ХФ (х240): б - Vохл=0,50С/с; в - Vохл=40C/c;

г - Vохл=100C/c; д - Vохл=170C/c.

Металлографические исследования показали, что под действием термического цикла сварки в околошовном участке зоны термического влияния в исследуемом диапазоне скоростей охлаждения структура состоит из феррита, перлита, бейнита и мартенсита. При этом с увеличением скорости охлаждения содержание феррито – карбидной смеси повышается. Так при скорости охлаждения равной 0,50С/сек в структуре околошовного участка зоны термического влияния содержание ферритной фазы составляет около 70 % (рис. 1б) с твердостью 165—172 HV. С увеличением скорости охлаждения до 40С/сек, оно уменьшается и составляет около 50 %, а остальным составом структуры является перлит (рис. 1в), соответственно с твердостью структуры 230—235 HV. Дальнейшее повышение скорости охлаждения до 100С/сек приводит к феррито – бейнитной структуре околошовного участка зоны термического влияния с содержанием ферритной фазы до 18—20 % (рис. 1г), с твердостью 280—282 HV. При скорости охлаждения 170С/сек и 350С/сек появляется мартенситная составляющая 11—20 %, основным составом структуры является бейнит (рис. 1д), твердость составляет 355—397 HV.

Таким образом, анализ микроструктур показал небольшое содержание закалочной мартенситной составляющей в околошовном участке зоны термического влияния.

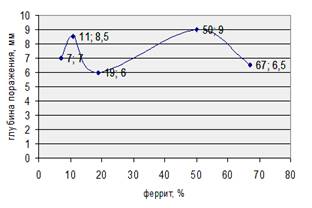

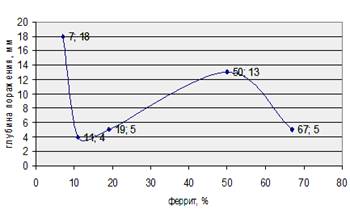

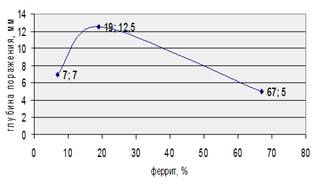

Влияние коррозионно-агрессивных сред на металл околошовного участка зоны термического влияния оценивалось по глубине коррозионного поражения поверхности образцов. По результатам исследований были построены графики зависимости глубины коррозионного поражения от структурно – фазового состава (рис. 2).

|

|

|

|

а |

б |

|

|

|

|

в |

|

Рис. 2 Зависимость глубины коррозионного повреждения от структурно-фазового состава: а – среда «А»; б - среда «В»; в – среда «С»

Результаты исследований показали, что в среде «А» по сопротивлению воздействию агрессивной среды структуры располагаются в следующем порядке: бейнитная структура (скорость охлаждения 100С/сек), затем феррито – перлитная (скорость охлаждения 0,50С/сек), и бейнитная с небольшим содержанием мартенсита (скорость охлаждения 350С/сек), феррито - перлитная (скорость охлаждения 40С/сек) и бейнитно-мартенситная (скорость охлаждения 170С/сек) структурами. Глубина повреждения составила 6—7 мм (рис. 2а).

В среде «В» наибольшим коррозионным сопротивлением обладают в первую очередь бейнитная структура с небольшим содержанием мартенсита (скорость охлаждения 170С/сек), затем феррито – перлитная (скорость охлаждения 0,50С/сек) и бейнитная структуры (скорость охлаждения 100С/сек) с глубиной повреждения 4 и 5 мм (рис. 2б). Так же как и в среде «А» по сравнению с феррито - перлитной (скорость охлаждения 40С/сек) и бейнитно-мартенситной (скорость охлаждения 170С/сек) структурами.

В среде «С» благоприятными структурами с точки зрения стойкости к биокоррозии являются феррито – перлитная (скорость охлаждения 0,50С/сек) и затем бейнитная с небольшим содержанием мартенсита (скорость охлаждения 350С/сек), глубина повреждения которых составляет 5 и 7 мм (рис. 2в).

Заключение

Таким образом, исследованиями влияния коррозионно-агрессивных сред на металл околошовного зоны установлено, что максимальной чувствительностью к указанным средам обладают феррито-перлитная и бейнито-мартенситная структуры (скорости охлаждения 40С/сек, 350С/сек). Кроме того, обнаружено, что максимальным воздействием обладала среда «В» без участия биогенных факторов, так как в этих условиях, выявлена наибольшая глубина коррозионного повреждения. Менее значительной оказалась среда «С» с анаэробным биогенным воздействием (СВБ + биогенные газы), и самое слабое воздействие оказала среда «А» с биогенными газами.

Сама по себе среда для культивирующих СВБ обладает выраженной коррозионной агрессивностью за счет коррозионного воздействия карбонатного раствора сульфатов (SO4-- ), Cl, органических кислот (молочная кислота, дрожжевой экстракт), что согласуется с литературными данными по коррозионному износу незащищенных образцов в аэрированной среде [4]. Можно предположить, что в данном случае имелось отчасти пассивирующее воздействие анаэробных биогенных факторов, а именно – колонизации поверхности культурой СВБ и воздействия биогенных газов. Подобную закономерность для опытов такой же продолжительности (58 суток) установили и другие исследователи.

Биогенные факторы начинают превалировать в коррозионных поражениях при продолжительном воздействии (более 3-х месяцев). Для установления влияния полного микробиологического фактора (аэробный + анаэробный) необходимы дальнейшие опыты большей продолжительности.

Кроме того, результаты исследований подтвердили, что условия строго анаэробной коррозии оказывают меньшее воздействие, чем условия полного влияния и анаэробных и аэробных факторов.

Для дальнейшего моделирования агрессивных биогенных условий и определения к ним чувствительные структуры металла необходимо ввести в среду фактор аэробной активности (О2 и СО2) [5, 6, 7, 9] .

Список литературы:

1.Герасименко А. А. О проблемах защиты конструкций от микробиологической коррозии и методах определения стойкости металлов и покрытий к биоповреждениям // Защита металлов. – 1979. – т.15. — № 4. – С. 426—431.

2.Герасименко А. А. Защита машин от биоповреждений. – М.: Машиностроение, 1984.

3.Гетманский М. Д., Панов М. К., Рождественский Ю. Г., Низамов К. Р., Калимуллин А. А. Исследование структуры сульфидных пленок, образующихся в процессе коррозии стали в сероводородной минерализованной водной среде // Коррозия и защита. – 1982. – № 1. – С. 5—8.

4.Гоник А. А., Гетманский М. Д., Низамов К. Р., Рождественский Ю. Г., Яскин Л.И. Исследование коррозии и средств защиты трубопроводов, транспортирующих сероводородсодержащий нефтяной газ // Коррозия и Защита в нефтегазовой промышленности. – М.,1981.– № 4. С. 20—22.

5.Камаева С. С. Биогенная сульфатредукция как фактор стресс—коррозии магистральных трубопроводов. // Обз. Информ. / Сер. Защита от коррозии оборудования в газовой промышленности. – М.: Изд. Газпром, 1996. – 73 с.

6.Камаева С. С. Биокоррозионная агрессивность грунта // Тез. Докл. Научно—практич. Конференции по противокоррозионной защите магистральных трубопроводов ООО «Тюментрансгаз». – г. Белоярск, 1998. – С. 12.

7.Камаева С. С. Локальные коррозионные явления, сопряженные с воздействием микроорганизмов // Обз. Информ. / Сер. Защита от коррозии оборудования в газовой промышленности. – М.: ИРЦ «Газпром», 1999, — 39 с.

8.Камаева С. С. Коррозионная агрессивность грунта с учетом микробиологических факторов. Способы определения // Обз. Информ./Сер. Защита от коррозии оборудования в газовой промышленности. – М.: ООО «ИРЦ Газпром», 2000. – 79 с.

9.Липович Р. Н., Низамов К. Р., Асфандияров Ф. А, Гоник А. А., Гетманский М. Д. Методы борьбы с образованием сероводорода в нефтяных пластах и микробиологической коррозией // Методы определения биостойкости материалов / Сб.–М.:ВНИИСТ, 1979.—60 с.

10.Саакиян Л. С., Ефремов А. П. Защита нефтепромыслового оборудования от коррозии. – М.: Недра, 1982. – 265 с.

11.Стеклов О. И. Сварка с регулированием термических циклов конструкций нефтяной и газовой промышленности. – М.: МИНХиГП – 1985. – 125 с.

дипломов

Оставить комментарий