Статья опубликована в рамках: IX Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 17 апреля 2012 г.)

Наука: Технические науки

Секция: Машиностроение и машиноведение

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

РАСЧЕТ МИНИМАЛЬНО ДОПУСТИМЫХ ЗАЗОРОВ МЕЖДУ ПЯТОЙ И ПОДПЯТНИКОМ СФЕРИЧЕСКОЙ ГАЗОСТАТИЧЕСКОЙ ОПОРЫ ЦЕНТРОБЕЖНО-УДАРНОЙ ДРОБИЛКИ

Хозей Александр Борисович

аспирант, МГТУ им. Г. И. Носова, г. Магнитогорск

E-mail: khozey@gmail.com

Макаров Александр Николаевич

д-р техн. наук, профессор, МГТУ им. Г. И. Носова, г. Магнитогорск

E-mail: khozey@gmail.com

MINIMUM ACCEPTABLE GAP CALCULATION BETWEEN FEET PAD AND CENTER PAD OF SPHERICAL GAS-STATIC BEARING OF CENTRIFUGAL IMPACT CRUSHER

Alexander Khozey

Postgraduate student of Magnitogorsk State Technical University, Magnitogorsk

Alexander Makarov

Doctor Technical Science,

Professor of Magnitogorsk State Technical University, Magnitogorsk

АННОТАЦИЯ

В статье рассмотрен вопрос необходимости учета отсутствия касания поверхностей статичного подпятника с поверхностями динамичной пяты сферической газостатической опоры рабочего органа в процессе проектирования центробежно-ударной дробилки. Предложена новая методика расчета минимального зазора в газостатической опоре позволяющая произвести более точные расчеты по сравнению с существующими методиками.

ABSTRACT

The issue of article is a necessity of recording a non-contact work of static central pad surfaces with dynamic feet pad surfaces of spherical gas-static bearing of the working tool in the design process of centrifugal impact crusher. A new method of minimum acceptable gap calculation helps to make more accurate calculation in comparison with already excited methods.

Ключевые слова: центробежно-ударная дробилка; газостатическая опора; работоспособность; зазор; рабочий орган; ротор.

Keywords: centrifugal impact crusher; gas-static bearing; efficiency; gap; working tool; rotor.

Анализ конструкций современных центробежно-ударных дробилок (ЦУД) выпущенных за последнее время показывает определенную тенденцию повышения надежности. Последние достижения в области общего машиностроения, например в подшипниковой промышленности, оказали большое влияние на совершенствование дробильных машин [2].

В последнее время ЦУД отечественного производства в своей конструкции стали содержать сферические газостатические опоры (ГСО). Применение сферической ГСО в конструкции позволило повысить надежность ЦУД ценой увеличения металлоемкости и габарита агрегата, что послужило толчком к исследованиям, направленным на совершенствование и оптимизацию узла.

При совершенствовании сферической ГСО дробилки необходимо учитывать такой критерий работоспособности как отсутствие касания поверхности статичного подпятника с поверхностью динамичной пяты, т.е. учитывать минимальный зазор между ними в двух критических режимах работы многоканального рабочего органа:

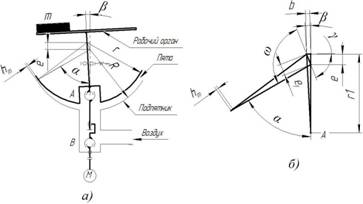

а) Равномерное распределение сил действующих от дробимого материала массой m по всем каналам рабочего органа (рисунок 1а).

б) Неравномерное распределение сил от дробимого материала массой m (распределение на половину) по каналам рабочего органа [4] (рисунок 2а).

Сложности прогнозирования положения ротора ЦУД обуславливаются установкой его в карданном подвесе. По этой причине на данном этапе будут рассмотрены положения с возможностью вращения ротора в одном шарнире Гука (шарнире А).

Случай а (рисунок 1а):

В этом случае на пяту газостатической опоры от рабочего органа действует максимальная вертикальная нагрузка, прижимающая его к подпятнику. По причине того что в опорах ЦУД применяются беззазорные сферические газостатические подшипники (R=r) наименьший рабочий зазор будет образовываться у кромки опоры.

Рисунок 1 – Минимальный зазор при полной загрузке материалом рабочего органа

Для данного случая нагружения существует методика расчета [3, 5], согласно которой величина минимального зазора определяется из упрощенного выражения ![]() , использование которого приводит к погрешности в вычислениях.

, использование которого приводит к погрешности в вычислениях.

Согласно рисунку 1б и [1] минимальный рабочий зазор hm может быть рассчитан из выражения:

![]() (1)

(1)

Случай б (рисунок 2а):

В данном случае пята опоры испытывает максимальное разбалансированное состояние по причине неравномерного распределения сил от дробимого материала в рабочем органе. Вследствие чего происходит наклон ротора на угол β, приводящий к появлению наименьшего рабочего зазора с одной стороны кромки опоры.

Рисунок 2 –Минимальный зазор при максимальном разбалансированном состоянии рабочего органа.

Исходя из рисунка 2б величину фактического смещения ef можно определить из выражения:

Где ![]()

![]() (2)

(2)

(3)

(3)

Подставляя (2) в (3) получим

(4)

(4)

Величину hmможно рассчитать из выражения:

![]() (5)

(5)

Где ![]()

Рассчитанные при помощи выражений (1), (4), (5) величины hm должны удовлетворять критерию работоспособности:

![]()

Где Ei и es соответственно нижнее и верхнее допустимое отклонение величин r+hm и r по квалитету удовлетворяющему возможностям оборудования производства. 1,1 коэффициент запаса надежности 1,1.

Проверка предлагаемой методики графическим методом показала, что значения рассчитанные по методике описанной выше дают более точные результаты по сравнению с упрощенным выражением, представленным в методике [3, 5].

Т.о. учет минимальных допустимых зазоров рассчитанных по методике описанной выше позволит с большей степенью точности провести совершенствование и оптимизацию ГСО дробилки с сохранением ее работоспособности.

Список литературы:

1.Бронштейн И. Н., Семендяев К. А. Справочник по математике для инженеров и учащихся ВТУЗов. – М.: Наука, 1981.

2.Клушанцев Б. В. Пути совершенствования конструкции дробильных машин. – М. Тр. ВНИИСтройдормаш, 1980., № 87, с. 3—14.

3.Риппел Г. Проектирование гидростатических подшипников – М., Машиностроение, 1967.

4.Хозей А. Б., Макаров А. Н., Халикова О. Р. Методика расчета нагрузок действующих на опору рабочего органа центробежно-ударной дробилки. – Научный потенциал молодежи – будущее России [Электронный ресурс]: III Всероссийские научные Зворыкинские чтения: сб. тез. докл. III Всероссийской молодежной научной конференции. Муром. 2011. С. 781—782.

5.Sasaki T., Mori H., Hirai A. Theoretical Study of Hydrostatic Thrust Bearings. Bulletin of Japanese Society of Mechanical Engineers, Vol. 2. № 5, 1959.

дипломов

Оставить комментарий