Статья опубликована в рамках: XXX Международной научно-практической конференции «Наука вчера, сегодня, завтра» (Россия, г. Новосибирск, 13 января 2016 г.)

Наука: Технические науки

Скачать книгу(-и): Сборник статей конференции

дипломов

Статья опубликована в рамках:

Выходные данные сборника:

ИССЛЕДОВАНИЕ ВЛИЯНИЯ ПАРАМЕТРОВ СМЕСИ И ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ ИЗДЕЛИЯ НА РАСПРЕДЕЛЕНИЕ ДАВЛЕНИЯ ПРЕССОВАНИЯ ПО ВЫСОТЕ ФОРМУЕМОГО ИЗДЕЛИЯ

Джылкычиев Аскар Исаевич

д-р техн. наук, проф., проф.

Кыргызско-Российского Славянского университета им. Б.Н. Ельцина,

Кыргызская Республика, г. Бишкек

E-mail: A_Jylkychiev@mail.ru

Бекбоев Алтымыш Рысалиевич

канд. техн. наук, доц. Кыргызского государственного университета

строительства, транспорта и архитектуры им. Н. Исанова,

Кыргызская Республика, г. Бишкек

E-mail: Rysalievich60@mail.ru

Арыкбаев Канатбек Байшбекович

старший преподаватель Кыргызского государственного университета

строительства, транспорта и архитектуры им. Н. Исанова,

Кыргызская Республика, г. Бишкек

E-mail: Akbala@mail.ru

RESEARCH ON HOW MIXTURES CHARACTERISTICS AND WORKPIECE GEOMETRICS INFLUENCE ON COMPACTING PRESSURE MOLDING HEIGHT DISTRIBUTION

Askarbek Jylkychiev

doctor of Technical (Dr. Sci. (Tech.)),

professor of Kyrgyz Russian Slavic University named after B.N. Yeltsin,

Kyrgyzstan, Bishkek

Altymysh Bekboev

candidate of Technical (Cand. Sci. (Tech.)),

assistant professor of Kyrgyz state university of construction,

transport and architecture named after N. Isanov,

Kyrgyzstan, Bishkek

Kanat Arykbaev

assistant, Kyrgyz state university of construction,

transport and architecture named after N. Isanov,

Kyrgyzstan, Bishkek

АННОТАЦИЯ

В соответствии с результатами анализа известных теоретических положений по оценке изменения давления прессования по высоте формуемого изделия, разработана расчетная схема и математическая модель физико-механических процессов, протекающих при полусухом прессовании строительных изделий. В результате исследования математической модели получены зависимости, устанавливающие изменение отношения давления на неподвижном пуансоне к давлению на подвижном пуансоне от относительной высоты формуемого строительного изделия, при разных значениях произведения коэффициента бокового распора на коэффициент трения формуемой смеси о стенки матрицы.

ABSTRACT

In accordance ninth the results of the analysis of known theoretical positions change assessment pressing pressure adjustment molding products developed analytical model and mathematical model of the physical and mechanical processes occurring of moist pressing of building products. As a result, the mathematical models of the dependences installs the ratio of the pressure on the stationary punch of the pressure on the movable punch on the relative height of molded construction product, for different values of the product of the lateral thrust on the friction coefficient of the formable mixture die wall.

Ключевые слова: полусухое прессования; усилия прессования; удельное давления; пуансон; матрица; пресс-форма,

Keywords: moist pressing; pressing force; unit pressure punch; mold.

В процессе полусухого прессования изделий в порошкообразном материале, подвергаемом уплотнению, такие силы, как усилие прессования, сила трения и опорная реакция на неподвижном пуансоне уравновешиваются между собой.

Усилие прессования определяется как произведение удельного давления прессования на площадь прессующих пуансонов. В свою очередь, удельное давление прессования определяется технологическими требованиями к конкретному формуемому изделию. Значение силы трения между уплотняемой смесью и стенками матрицы определяется как произведение бокового давления смеси на коэффициент трения между смесью и стенками матрицы и на площадь боковой поверхности матрицы, контактирующей с формуемым изделием.

Для математического моделирования и исследования распределения давления прессования по высоте формуемого изделия рассмотрим условие равновесия действующих сил на уплотняемую смесь в процессе его прессования в матрице. Для этого разработана расчетная схема процесса двухстороннего прессования изделия с неподвижной матрицей, которая представлена на рис. 1. В соответствии с расчетной схемой рис. 1 пресс-форма для двустороннего прессования изделия включает в себя неподвижную матрицу 1, пустотообразователи 2, жестко закрепленные при помощи пластин 3 к матрице 1, верхний 4 и нижний 5 прессующие пуансоны, которые кинематически соединены между собой таким образом, что усилие, развиваемое прессующим механизмом, одинаково и одновременно передается на оба пуансона.

Рисунок 1. Расчётная схема процесса двустороннего прессования крупноформатного строительного блока

При известном усилии прессования удельное давление прессования со стороны верхнего прессующего пуансона можно определить выражением

(1)

(1)

где: Рп – усилие прессования; F1 – площадь верхнего прессующего пуансона, контактирующая с уплотняемой смесью.

Ввиду того, что площади прессования со стороны верхнего и нижнего пуансонов отличаются между собой, аналогичным способом определим удельное давление прессования со стороны нижнего прессующего пуансона

(2)

(2)

где: F2 – площадь нижнего пуансона, контактирующая с уплотняемой смесью.

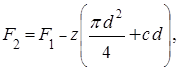

В соответствии с расчётной схемой площадь нижнего пуансона, контактирующая с уплотняемой смесью, определяется как разница между площадью верхнего прессующего пуансона и суммарной площадью поперечных сечений пустотообразователей:

(3)

(3)

где: z – количество пустотообразователей; с и d – геометрические размеры пустотообразователя.

Из-за трения между уплотняемой смесью и стенками матрицы удельное давление прессования уменьшается по мере передачи его от слоя к слою по оси прессования. Интенсивность снижения удельного давления прессования определяется значениями коэффициентов бокового распора смеси и трения смеси о стенки матрицы. При этом боковое давление смеси на стенки матрицы изменяется по оси прессования изделия и не подчиняется закону Паскаля об одинаковом и всестороннем распределении давления при сжатии жидкости в замкнутом объеме.

При двустороннем прессовании изделия, аналогично одностороннему прессованию усилие прессования, воздействующее на уплотняемую смесь с двух сторон затрачивается на преодоление сил трения смеси о стенки матрицы и пустотообразователей и на уплотнение смеси. При этом в качестве опорной реакции функцию неподвижного пуансона при одностороннем прессовании, для двустороннего прессования выполняет усилие прессования, затрачиваемое на уплотнение второй половины смеси в матрице. Следовательно, если пренебречь силой трения между прессующими пуансонами 4, 5 и матрицей 1, то при относительно малых скоростях прессования баланс сил, замыкающихся на уплотняемой смеси, можно представить в виде

Рп =Ру +Ртр, (4)

где: Ру – усилие, затрачиваемое на уплотнение смеси в матрице; Ртр – усилие, затрачиваемое на преодоление силы трения уплотняемой смеси о стенки матрицы.

В соответствии с уравнениями (1), (2) и (4) значение удельного давления прессования по мере удаления от поверхности прессующих пуансонов по оси прессования будет уменьшаться, и на определенном расстоянии от поверхности прессующих пуансонов значения удельного давления прессования сравняются между собой и будут иметь свое наименьшее значение.

Наименьшее значение удельного давления прессования по высоте изделия в процессе прессования определяется следующим выражением:

(5)

(5)

где:  и

и  – усилие, затрачиваемое на преодоление силы трения соответственно со стороны верхнего прессующего пуансона и со стороны нижнего пуансона.

– усилие, затрачиваемое на преодоление силы трения соответственно со стороны верхнего прессующего пуансона и со стороны нижнего пуансона.

Сила трения между формуемой смесью и стенками матрицы и пустотообразователя согласно [2; 4], определяется уравнением

Р = Ртр kб f, (6)

где: kб – коэффициент бокового распора формуемой смеси; f - коэффициент трения формуемой смеси о стенки матрицы и пустотообразователя.

В процессе экспериментальных исследований установлено, что произведение коэффициентов трения смеси о стенки матрицы и пустотообразователя и бокового распора смеси практически сохраняется постоянным. Например, по данным, приведенным в работе [3], произведение коэффициентов трения и бокового распора для глинистых смесей в зависимости от их влажности изменяется в диапазоне от 0,15 до 0,25, в то же время, по данным других исследователей [1], их произведение, в большинстве случаев, находится в пределах 0,15–0,20.

Суммарную силу трения формуемого изделия о стенки матрицы и пустотообразователей в процессе прессования, согласно представленной расчетной схеме (рис. 1), можно определить следующим выражением:

Ртр =0,5(qв + qmin )F3 kб f , (7)

где: F3 – суммарная площадь боковой поверхности стенки матрицы и пустотообразователей, контактирующая с уплотняемой смесью.

Суммарная боковая поверхность стенки матрицы и пустотообразователей, контактирующая с формуемым изделием, определяется следующей зависимостью:

F3 = z (πd+2c)hп+2(а+b)hиз (8)

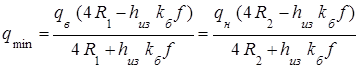

Для определения наименьшего значения удельного давления прессования по высоте формуемого изделия, соответственно, наибольшего значения перепада удельного давления прессования подставим уравнения (1), (2) и (7) в уравнение (5) и, проведя соответствующие преобразования, получим минимальное значение удельного давления прессования по высоте формуемого

изделия:

где: R1 – гидравлический радиус горизонтального сечения в верхней части формуемого изделия; R2 – гидравлический радиус горизонтального сечения в нижней части формуемого изделия; hиз – высота формуемого изделия.

Оценка соответствия уравнения (9) граничным условиям показывает, что полученное уравнение описывает изменение минимального значения удельного давления прессования по высоте формуемого изделия при прессовании изделия с двух сторон или на половине высоты формуемого изделия. В случае, когда высота формуемого изделия стремится к нулю hиз→0, то qmin → qп. Это соответствует физическому процессу, протекающему при формовании реального изделия, так как если высота формуемого изделия равно нулю, то, соответственно, отсутствуют потери усилия прессования на преодоление силы трения смеси о стенки матрицы, поэтому qmin = qп. В то же время, когда hиз→∞, то минимально значение удельного давления прессования по высоте формуемого изделия приобретает отрицательное значение qmin =- qп.

Для определения диапазона применимости уравнения (9) при увеличении высоты формуемого изделия приравняем числитель правой части уравнения (9) нулю и решим относительно hиз. При этом для упрощения поставленной задачи значение удельного давления прессования примем равным единице.

4R - hиз kб f =0; (10)

hиз = 4R/kб f. (11)

Таким образом, рассматриваемое уравнение описывает изменение минимального значения удельного давления прессования по оси прессования при формовании изделия высотой в диапазоне 0 ≤ hиз ≤ 4R/kб f. В качестве примера можно привести следующие данные: при формовании изделия с геометрическими размерами 180 х 380 мм и тремя отверстиями диаметром 83 мм уравнение (9) применимо при высоте изделия до 390 мм. При такой высоте формуемого изделия его относительная высота будет составлять hиз/4R = 20. Относительная высота, определяемая как отношение высоты формуемого изделия к гидравлическому радиусу, большинства строительных изделий, выпускаемых в настоящее время полусухим и пластическим формованием, не превышает 3,5–4,0. Поэтому уравнение (9) применимо для определения изменения перепада удельного давления прессования по высоте формуемого изделия для всех строительных изделий, выпускаемых в настоящее время.

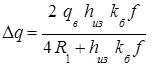

Разница между удельными давлениями прессования со стороны верхнего прессующего пуансона и минимальным значением удельного давления прессования по высоте формуемого изделия позволяет определить максимальное значение перепада напряжений по высоте формуемого изделия.

Аналогичным образом можно определить разницу между удельными давлениями прессования со стороны нижнего прессующего пуансона и минимальным значением удельного давления прессования по высоте формуемого изделия.

Если сравнить уравнения (12) и (13) между собой, то несложно убедиться, что для одной и той же формуемой смеси и размеров формуемого изделия результаты расчета перепада напряжений по этим уравнениям будут одинаковыми.

График зависимости изменения минимального значения удельного давления прессования по высоте формуемого изделия представлен на рис. 2, при изменении высоты формуемого изделия hизд равной от 0 до 16 см, при наличии пустотообразователя и без пустотообразователя, а также при изменении произведения коэффициентов бокового распора и трения, равных от 0 до 0,5.

Рисунок 2. Зависимость изменения минимального значения удельного давления прессования qmin от высоты формуемого изделия hизд, от произведение коэффициентов бокового распора kб и трения fтр

Из графика видно, что при увеличении высоты изделия hизд значение удельного давления прессования qmin стремится к нулью. При изменении высоты изделия от 0 до 16 см значение минимального удельного давления уменьшается на72 %, при наличии пустотности, а при прессовании изделия без пустотности значение минимального удельного давления уменьшается на 30 %.

Список литературы:

- Джылкичиев А.И. Технология и оборудование для производства изделий полусухим способом формования. – Бишкек. – 2001. – 245 с.

- Попильский Р.Я., Пивинский Ю.Е. Прессование порошковых керамических масс. – М.: Металлургия. – 1983. – 176 с.

- Сапожников М.Я. Механическое оборудование предприятий строительных материалов изделий и конструкций. – М.: – Высш. школа. – 1971. – 382 с.

- Строительные машины / Под редакцией В.А. Баумана и Ф.А. Лапира. т. 2. Оборудование для производства строительных материалов и изделий. – М.: Машиностроение. – 1977.

дипломов

Оставить комментарий