Статья опубликована в рамках: XVI-XVII Международной научно-практической конференции «Наука вчера, сегодня, завтра» (Россия, г. Новосибирск, 06 октября 2014 г.)

Наука: Химия

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

Статья опубликована в рамках:

Выходные данные сборника:

ВОССТАНОВЛЕНИЕ СЕРНОКИСЛОГО СВИНЦА В ВОДНОЙ СРЕДЕ

Гараев Ахмед Мамед оглу

канд. хим. наук, ученый секретарь Института природных ресурсов Нахчыванского отделения Национальной академии наук Азербайджана, Республика Азербайджан, г. Нахчыван

.

Гулиев Рафик Ягуб оглу

науч. сотр. Института природных ресурсов Нахчыванского отделения Национальной академии наук Азербайджана, Республика Азербайджан, г. Нахчыван

Металлургия свинца во всем мире находится в кризисном состоянии из-за экологической обстановки и вредности труда по применяемой технологии в современных условиях. Это создает предпосылки для перехода на новую технологию, менее вредную и более экологичную. Такая технология обеспечила бы большую эффективность коренной реконструкции свинцовых заводов.

Наиболее полно удовлетворить всем требованиям может гидрометаллургическая технология переработки руд и концентратов, которая имеет ряд преимуществ перед пирометаллургией: большие возможности полно и комплексно перерабатывать сырье, с большей рентабельностью применима к бедному и сложному сырью, используется удобный вид энергии — электрический, требует меньших затрат энергии, легче осуществимы природоохранные мероприятия, лучше условия труда, доступней механизация и автоматизация технологических процессов, получается металл лучшего качества. Отмеченные обстоятельства определяют актуальность разработки технологии гидрометаллургической переработки свинцовых концентратов.

Авторы [5] исследовали условия перевода свинца в раствор из свинцового концентрата, содержащего 18,65 % свинца с различными растворителями. Использованы перхлорная кислота, перхлорат-уксусная кислота, уксусная кислота — уксуснокислый аммоний. При использовании одной перхлоратной кислоты выход свинца составляет 40 %, при использовании смеси перхлорат-уксусная кислота — 47 %, а при использование смеси уксусн кислота-уксуснокислый аммоний — 97,8—99,4 %. Известен способ гидрометаллургической переработки сульфидных свинцовых руд аминовыщелачиванием. По этому способу исходные руды сульфатизируют, продукты сульфатизации выщелачивают водным раствором алкиленамина, после чего производят карбонизацию для осаждения свинца в виде основного карбоната свинца, из которого затем восстановлением получают металлический свинец [2]. Известен способ получения дисперсного порошка свинца путем электролиза водного раствора кислой уксусно-свинцовой соли с добавкой перхлората натрия. Электролиз ведут из электролита следующего состава: свинца 0,1—0,15 н, едкого натра 1,5—1,7 н, глицерина 8—10 ml /л, маннита 4—5 г/л при катодной плотности тока 10—15 а/дм3. Время электролиза 20—30 мин [1]. Для получения более концентрированных растворов и улучшения санитарных условий производства предлагается исходную обожженную свинцовую руду обрабатывать при комнатной температуре водным раствором едкого натра, содержащим 5—10 % глицерина. Полученные глицеринсодержащие щелочные растворы направляют на электролитическое выделение свинца, на железных катодах при комнатной температуре и плотности тока 500—1000 а/дм2 [3]. О.Ю. Карнаушенко [6] впервые выявил, что причиной неполного перехода свинца в раствор при щелочном выщелачивании является образование свинцово-силикатных стекол и неполное окисление сульфида свинца. Установлено, что при температурах до 60 °С лимитирующей стадией является внутренняя диффузия КОН (идет инконгруэнтное растворение силиката свинца). При температурах > 80 °С процесс идет в кинетической области. А в интервале температур 60—80 °С — в смешанной области. Разработан новый способ электролиза свинца из щелочных растворов без образования анодного шлама, который позволяет снизить расход электроэнергии на 32,4 %, повысить удельную производительность электролиза на 6,58 %, улучшить структуру катодной губки.

Способ получения свинца из отходов, содержащих оксиды, хлориды, сульфиды и сульфаты, включает загрузку отходов в карбонатный расплав, содержащий карбонаты натрия, калия, кальция, магния, при температуре 720—1200 oC, выдержку в течение 24 ч и последующее извлечение расплавленного свинца. Загрузку осуществляют при соотношении массы отходов свинца к массе карбонатного расплава, равном 0,1: (0,59—0,61) [8].

В способе получения свинца, включающем плавление свинецсодержащих материалов в присутствии солей щелочных металлов и извлечение расплавленного свинца, сульфид свинца загружают в карбонатный солевой расплав при его отношении к солевому расплаву 0,28—0,42 : 1, температуре 800—1200 oC и затем выдерживают в течение 2—4 ч. Способ относится к цветной металлургии, в частности к способам получения свинца из сульфидного сырья [4]. Изучено восстановление Pb из галенитов разных свинцовых концентратов в щелочной среде в режимах сплавления и агитации. Установлено, что активное перемешивание смеси расплавленной щелочи с концентратом способствует пеногашению и каолесценции металлической фазы. Удельный расход щелочи при восстановлении свинца из промышленных сульфидов составил 0,42—0,43 г/г [9].

Анализ литературы показывает, что восстановление свинца в водной среде осуществляется посредством электролиза. Однако в представленной работе, в отличие от вышеупомянутых, мы впервые обеспечили получение свинца химическим методом восстановлением при комнатной температуре.

Экспериментальная часть

В данной работе использован концентрат свинца, полученный по методу [1]. В растворе концентрата свинец составляет 16,45 %, а цинк — 1,42 %. Из раствора свинец осаждается в виде сульфата свинца. В качестве сульфатизационного реагента были использованы электролиты старых свинцовых аккумуляторов. В этот момент свинец полностью отделяется от цинка и от других металлов. Полученный сульфат свинца фильтруют и промывают. После того сульфат свинца помещают в стакан и при активном перемешивании в раствор вводят борогидрид натрия. При взаимодействии сульфата свинца с борогидридом натрия в водной среде отделяется аморфный свинец. Уравнение реакции процесса можно написать следующим образом:

PbSO4(тв) + 4 NaBH4(ж) + 7 H2O(ж) Pb(тв) + Na2B4O7(ж) + Na2SO4(ж) + 14H2(г)

Выпавший осадок отфильтровывают, промывают водой и сушат в вакууме при температуре 353 К. При восстановлении сульфата свинца определено соотношение сульфата свинца на восстановитель борогидрид натрия (1:4). В процессе соотношение твердого вещества на жидкое составляет 1:5—7, длительность процесса 5—10 мин, температура 293—303 К. При значениях рН = 4—6 происходит полное осаждение свинца. В растворе свинец определяли объемным анализом (хроматный метод) [7, ст. 77—79], а SO4-2 ионы титриметрическим анализом (метод хлорида бария) [7, ст. 129—130].

Результаты и обсуждение

Как уже упоминалось выше, получение свинца из концентрата гидрометаллургическим методом является очень перспективным и часто применяется в современной практике. Из применяющихся методов больше всего распространено отделение свинца путем электролиза из растворяющих солей свинца, полученного разными методами. Учитывая плюсы и минусы каждого метода, мы исследовали получение свинца из водных растворов солей свинца, не загрязняя окружающую среду. В этом случае свинец отделяется из амфотерных металлов, таких как цинк, железо, алюминий и др.

Рассчитаны термодинамические величины и их значения процесса редукции (таблица 1).

Таблица 1.

Термодинамические величины редукции сульфата свинца

|

∆H0298(kДж/мол) |

∆S0298(Дж/мол) |

∆G0298(kДж/мол) |

|

– 3933,5 |

+ 267 |

– 3860,1 |

Из полученных термодинамических величин видно, что реакция идет в направлении выделения свинца.

Борогидрид натрия — бесцветное кристаллическое вещество, хорошо растворяется в воде и в полярных органических растворителях. Он легко гидролизуется в воде и в кислой среде. В щелочной среде слабо гидролизуется. Борогидрид натрия используется во многих отраслях и в том числе в промышленности для отбеливания деревянных изделий, для синтеза и восстановления органических соединений.

В данной работе экспериментально изучены условия редукции сульфата свинца с борогидридом натрия. С этой целью определена зависимость количества борогидрида натрия для восстановления сульфата свинца. Полученные результаты приведены в таблице 2.

Таблица 2.

Зависимость количества борогидрида натрия на восстановление сульфата свинца. [Рb]=10 мг/мл, тем. 298—303 К, время 5—7 мин., рН=4—5

| black 1.0pt; padding: 0cm .5pt 0cm .5pt;">

№ |

Объем раств., мл |

PbSO4 масса, мг |

NaBH4 масса, мг |

Извл. Pb масса, мг |

SO42 ионов, мг |

Выход Pb, % |

|

1 |

25,0 |

146,38 |

73,00 |

88,75 |

40,05 |

88,75 |

|

2 |

25,0 |

146,38 |

77,00 |

90,64 |

41,95 |

90,64 |

|

3 |

25,0 |

146,38 |

82,00 |

96,56 |

43,24 |

96,56 |

|

4 |

25,0 |

146,38 |

87,00 |

97,15 |

43,89 |

97,15 |

Как видно из таблицы, борогидрид натрия больше расходуется по сравнению c теоретическим количеством (73,43 мг). Из выше приведенного уравнения видно, что это связано с удалением газообразного водорода. Из-за сильного выделения газообразного водорода в ходе реакции водород не успевает взаимодействовать со всем количеством сульфата свинца. Установлено, что для редукции 97,15 мг (из 100 мг) свинца оптимально использовать 87 мг борогидрида натрия. Это составляет 97 % свинца в сульфате свинца.

В кислой среде борогидрид натрия очень сильно гидролизуется. Поэтому изучено влияние концентрации ионов водорода на восстановление сернокислого свинца.

Экспериментальные результаты приведены в таблице 3.

Таблица 3.

Зависимость концентрации ионов водорода при редукционном процессе на выход свинца

| black 1.0pt; padding: 0cm .5pt 0cm .5pt;">

№ |

Объём раств. мл |

PbSO4 масса, мг |

pH |

Pb масса, мг |

SO42- ионов, мг |

Выход Pb, % |

|

1 |

25,0 |

146,38 |

8-7 |

65,45 |

30,21 |

65,45 |

|

2 |

25,0 |

146,38 |

6-5 |

78,64 |

36,20 |

78,64 |

|

3 |

25,0 |

146,38 |

5-4 |

90,74 |

41,65 |

90,74 |

|

4 |

25,0 |

146,38 |

3-4 |

97,18 |

43,78 |

97,18 |

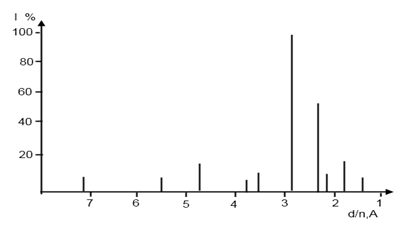

Полученные результаты показывают, что в нейтральной среде процесс происходит медленно и выход свинца снижается (Рb + РbSO4). Тем не менее с увеличением в растворе концентрации ионов водорода (рН=3—4) процесс восстановления ускоряется и увеличивается количество полученного свинца. При рН 3—4 реакция экзотермическая, и поэтому температура в ходе реакции влияет не очень эффективно. В зависимости от количества взятых веществ длительность реакции меняется. В оптимальных условиях полученный аморфный свинец во влажном состоянии при температуре от 303 К и выше окисляется. Таким образом, полученный свинец сушат в вакууме при температуре 33—353 К. Проведенные химические и рентгенофазовые анализы (рисунок 1) подтверждают, что полученный осадок является чистым свинцом.

Рисунок 1. Штрихдиаграммы порошкового свинца

Таким образом, установлено, что процесс восстановления сульфата свинца с борогидридом натрия очень активно проходит до конца реакции.

Выявлена зависимость течения процесса от количества восстановителя (Рb :NaBH4 = 1: 0,87) и от количества водородных ионов (рН = 3—4). Выход металлического свинца составляет 97 %. Процесс требует меньших затрат энергии, легче осуществимы природоохранные мероприятия, и лучше условия труда.

Список литературы:

1.Байбородов П.П., Ежков A.Б. Глицератный способ переработки свинцового сырья. /Патент SU 195105. 1967.

2.Гецкин Л.С., Яцук В.В., Пантелеева A.П. и др. Способ гидрометаллургической переработки сульфидных свинцовых руд / Патент SU 165550, Блю.№ 19.

3.Караев А.М., Кулиев Р.Я. Изучение условий перевода свинца в раствор из свинцового концентрата // Известия Нахчыванского отделения национальной академии наук Азербайджана. — 2013. — Т. 9, — № 2. — С. 24—28.

4.Казанцев Г.Ф., Барбин Н.М., Моисеев Г.К. и др. Способ получения свинца из отходов / Патент РФ № 2094509. 1997.

5.Kазанцев Г.Ф., Барбин Н. М., Моисеев Г.К. Способ получения свинца из сульфида свинца. / Патент RU 2118666. 1984Карнаушенко О.Ю. Способ щелочной гидрометаллургической переработки свинцовых концентратов : Автореф. дис. … канд. техн. наук. Владикавказ, 1992.

6.Кудрявцев Н.Т., Пласкеев Е.В., Рязанова Л.M. Способ электролитического получения свинцовогопорошка. /Патент SU l77630. Блю. № 1. Не хватает данных.

7.Коростелев П.П. Титриметрический и гравиметрический анализ в металлургии. Справочник. М.: 1985. — 320 с.

8.Олейникова Н.В., Чекушин В.С., Бакшеев С.П. Извлечение свинца в металлическую фазу из природных сульфидных соединений в щелочной среде // Цветная металлургия. М.: Изд. «Металлургия», — 2007. — №6. — С. 12—17.

дипломов

Оставить комментарий