Статья опубликована в рамках: VIII Международной научно-практической конференции «Естественные и математические науки в современном мире» (Россия, г. Новосибирск, 22 июля 2013 г.)

Наука: Информационные технологии

Секция: Автоматизация и управление технологическими процессами и производствами

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

ИДЕНТИФИКАЦИЯ ГЕОМЕТРИИ И ПОЛОЖЕНИЯ ОБЪЕКТОВ, ИМЕЮЩИХ СЛОЖНУЮ ФОРМУ ПОВЕРХНОСТИ

Четвериков Борис Сергеевич

аспирант, Белгородский государственный технологический университет им. В.Г. Шухова, Россия, г. Белгород

E-mail: await_rescue@mail.ru

IDENTIFICATION OF THE GEOMETRY AND POSITION OF OBJECTS HAVING A COMPLEX SHAPE OF THE SURFACE

Chetverikov Boris Sergeevich

postgraduate student, Belgorod state technological university named after V.G. Shukhov, Russia, Belgorod

АННОТАЦИЯ

В статье описывается разработанный авторами метод идентификации геометрии объекта, основанный на анализе спроецированной на контролируемый объект фигуры, формируемой проекциями лазерных лучей, а также дискретно рассматривается процесс сканирования поверхности. Реализация предлагаемого метода идентификации сложной геометрической поверхности и прибора контроля позволяет достигнуть повышения точности определения формы поверхности.

ABSTRACT

This paper describes a method developed by the authors identify the geometry of the object, based on the analysis of the projected figures for controlled object formed by the projections of the laser beams and discretely through the process of scanning the surface. Realization of the offered method of identification of complex geometric surfaces and monitoring device can achieve improve the accuracy of the surface shape.

Ключевые слова: идентификация; бесконтактный контроль; объект; геометрия; лазерное устройство; CMOS-матрица; сканирование; измерение; алгоритм; способ.

Keywords: identification, noncontact control, object, geometry, laser device; CCD-matrix; scanning; measurement; algorithm; process.

Стабильность вращения — одно из необходимых условий качественной работы машин и механизмов. В том числе такого ответственного и дорогого оборудования, как авиадвигатели, турбогенераторы, прокатные станы, печатные цилиндры и бумагоделательные машины. Известно, что стабильность вращения таких агрегатов зависит от значений круглости их опорных и рабочих поверхностей [2]. Но возможности контроля заданных допусков круглости ограничены. Поэтому появляется необходимость в разработке новых методов и приборов контроля формы крупногабаритных деталей, то есть деталей, имеющих габариты 500 мм и выше. Наиболее прогрессивными на данный момент являются приборы, в основу работы которых положены способы бесконтактного контроля [1], позволяющие осуществлять определение формы без непосредственного контакта с объектом.

Приборами, которые способны с разной степенью результативности решить задачи идентификации геометрии и определения положения объектов, являются лазерные сканеры, трекеры, дальномеры. Однако и они не лишены недостатков. Например, лазерные сканеры имеют низкую степень автоматизации при трехмерном моделировании объектов сложной формы. Лазерные дальномеры теряют свою эффективность условиях высокой освещенности помещения или на открытом пространстве, а трекеры рассчитаны только на работу в помещениях, на открытом воздухе они способны работать только с дополнительной защитой.

Проанализировав недостатки существующих методов и приборов бесконтактного контроля, авторами был разработан следующий способ определения геометрических характеристик и положения объектов, имеющих сложную форму поверхности. Способ основан на геометрическом анализе проецируемой на поверхность сканируемого объекта фигуры. Фигура, определяемая необходимым количеством опорных точек, формируется посредством проецирования лучей лазеров, подключенных к источнику питания, на поверхность объекта. В начале цикла происходит сканирование по всей площади поверхности измеряемого объекта; сформированный контур фигуры «захватывается» матрицей оптического электронного приемника и полученная картинка фиксируется с максимально возможной периодичностью. Затем в процессоре происходит обработка массива информации, определяющей изображение фигуры. Далее происходит процесс обработки «картинки», в том числе конвертация полученного цветного изображения в монохромное программными средствами. Точки контура проецируемой фигуры идентифицируются на изображении, и анализируется их расположение относительно друг друга и заранее определенной системы координат. По алгоритмам, заложенным в специально разработанное программное обеспечение (использование существующего на данный момент на рынке ПО невозможно из-за отсутствия в нём соответствующего функционала), происходит определение типа геометрического примитива участка поверхности Проведя сканирование объекта по всей поверхности, делается вывод о геометрических характеристиках поверхности объекта в целом и выводится на экран монитора. Описанный способ положен в основу лазерного устройства для определения погрешности формы крупногабаритных объектов [3]. Однако стоит отметить, что способ имеет смысл при измерении объектов больших размеров. В случае малогабаритных изделий при использовании данного прибора, наблюдается явление дифракции света, вследствие чего дальнейшие измерения невозможны.

В качестве излучателей в приборе используются полупроводниковые диодные лазеры красного цвета. Тип лазерной проекции — точка (возможна также модификация линзы лазера насадками — «линия» или «крест»).

В качестве «захватывающего» изображение устройства применяется матрица типа CMOS. Матрица имеет разрешающую способность 2592х1936 пикселей. Площадь матрицы составляет 15,7 мм2, что позволяет упростить конструкцию прибора. Размер пикселя — 1,75 мкм, что позволяет достичь требуемой точности измерений.

Принцип работы прибора — «проецирование лазерных лучей — захват проекций лазерных лучей матрицей — анализ расположения проекций лазерных лучей».

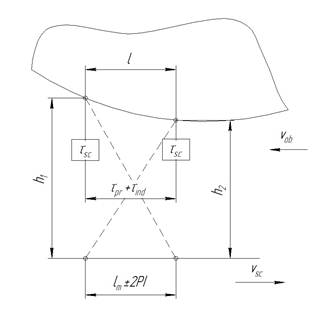

Рассмотрим процесс сканирования поверхности объекта дискретно. Для примера возьмем цилиндрическую поверхность крупногабаритного объекта. Схема сканирования приведена на рисунке 2.

Рисунок 1. Схема сканирования поверхности

Сканирование производится со скоростью vsc в процессе технологического вращения объекта диаметром D=5м, имеющего частоту вращения n=1об/мин. Отсюда линейная скорость точек поверхности объекта vob составляет:

![]()

Матрица прибора находится на расстоянии h от участка сканируемой поверхности, причем это расстояние составляет:

![]()

где: h1 и h2 — расстояния от поверхности матрицы до крайних точек участка.

Прибор сканирует участок поверхности с точностью l, причём l и будет расстояние, отсканированное матрицей со скоростью сканирования vsc за время сканирования τ. Стоит учитывать, что полученное изображение «захвачено» с погрешностью равной ±2PI, где PI – размер одного пикселя матрицы, равный 1,75 мкм. Отсюда следует, что: ![]()

Общее время сканирования τ складывается из времени сканирования τsc, времени обработки массива данных τpr, определяющего графическое изображение, и времени индикации восстановленного графического изображения τind:

![]() ,

,

где: τpr =2·10-9 с (для процессора с тактовой частотой 2 ГГц); τind = 5·10-3 с (время отклика);

τsc — необходимо достигнуть минимального значения.

Таким образом, реализация предлагаемого способа бесконтактного контроля даёт возможность быстрого определения формы и положения вращающегося объекта, путём геометрического анализа проецируемой фигуры. Также обеспечивается необходимая точность измерений за счёт применения в приборе современных лазерных технологий и CMOS-матрицы.

Список литературы:

1.Егунов О.Б., Чепчуров М.С. Устройство бесконтактного измерения шероховатости поверхностей деталей сложной формы // Сборник научных трудов Sworld по материалам международной научно-практической конференции. — Одесса: Куприенко, 2010.

2.Чепчуров М.С., Блудов А.Н. Восстановление поверхностей катания железнодорожного оборудования с использованием адаптивного управления // Ремонт, восстановление, модернизация. — 2012. — № 7.

3.Четвериков Б.С., Чепчуров М.С., Блудов А.Н. Лазерное устройство для определения погрешности формы крупногабаритных объектов// Патент России № 121362. 2012. Бюл. № 29.

дипломов

Оставить комментарий