Статья опубликована в рамках: XII Международной научно-практической конференции «Научные достижения биологии, химии, физики» (Россия, г. Новосибирск, 07 ноября 2012 г.)

Наука: Химия

Секция: Органическая химия

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

ФОРМИРОВАНИЕ И МОДИФИКАЦИЯ НАНОСТРУКТУР НА ОСНОВЕ НЕОРГАНИЧЕСКОЙ МАТРИЦЫ

Жевницкий Сергей Игоревич

магистрант специальности «наноматериалы и нанотехнологии» ТарГУ, г. Тараз, Казахстан

E-mail: taraz326@mail.ru

Нанотехнологии и наноматериалы — сравнительно молодая и перспективная отрасль производства, развитие которой приходится на начало XXI века. Сегодня по всему миру один за другим создаются новые нанотехнологические центры, обладающие мощной материально-технической и финансовой базой. Для каждой страны встаёт задача — найти своё место в международном разделении труда в этой области, не вступая в конкуренцию на заведомо проигрышных направлениях, уже хорошо развитых в других странах. Наступать по всему фронту исследований бессмысленно — нужно брать за точку опоры прорывные направления внутри этого приоритета, базирующиеся на достижениях отечественных научных школ а также материаильно-технической базы конкретного региона, и сконцентрироваться на них. Одним из таких направлений для России и Казахстана является нефтепереработка. Оно-то и привлекает внимание глав государств, которые выделяют огромные средства на изучения данных вопросов и внедрение нанотехнологий в современное производство.

К понятию «наноматериалы» обычно относят дисперсные и массивные материалы, содержащие структурные элементы, геометрические размеры которых хотя бы в одном измерении не превышают 100 нм, и обладающие качественно новыми свойствами, отличными от того же вещества, не имеющего наноструктурированную форму. К нанотехнологиям можно отнести технологии, которые обеспечивают возможность подконтрольно создавать и модифицировать наноматериалы, управлять их сборкой на атомарном уровне, а также внедрять в полноценно функционирующие системы более крупного масштаба.

Использование наноматериалов и нанотехнологий в современном производстве позволяет достигать небывалых результатов, повышать производительность труда, улучшать качество продукции и снижать экономические затраты на её производство. Немаловажный плюс применения нанотехнологий безусловно заключается в решении многих экологических проблем, что в настоящее время является одним из важных аспектов на производстве.

Целью данной работы является синтез прекурсоров катализаторов процесса получения метанола, синтез углеродных нанотрубок из газовой фазы CVD-методом поверх этих катализаторов и изучение морфологии поверхности полученных материалов на растровом электронном микроскопе.

Применение нанотехнологий в производстве катализаторов и сорбентов дает импульс для развития практически всей промышленности, так как более 80 % всех процессов в химической, нефтехимической и других отраслях являются каталитическими.

Последнее десятилетие характеризуется интенсивным ростом производства метанола, причем свыше 80 % освоенной за это время мощности приходится на агрегаты с низкотемпературным катализатором. Наибольшее распространение и признание получили низкотемпературные катализаторы, разработанные фирмами IC1 (Великобритания) и Lurgi(ФРГ).

Снижение температуры синтеза метанола способствует повышению равновесных выходов метанола, увеличению селективности процесса и позволяет проводить его при пониженных давлениях. Установлено, что значительного снижения температуры в реакции синтеза метанола можно достичь в присутствии катализаторов на основе меди в композиции ее с цинком и алюминием.

Катализатор фирмы IC1 должен содержать не менее 20 % (масс.) меди и не более 70 % (масс.) цинка, а также еще одни металл II—IV группы, оксид которого трудно восстанавливается. Например, один из рекомендуемых образцов содержит: 53,2 % (масс.) СuО, 27,1 % (масс.) ZnO, 5,5 % (масс.) А12О3 и 14 % (масс.) составляют вещества, удаляемые на стадии прокаливания при 900°С; атомное соотношение компонентов в этом случае составляет Си : Zn : А1 — 60,2 : 30,0 : 9,8.

В лабораторных условиях синтез медного катализатора проводился золь-гель методом.

Золь-гель метод по сравнению с традиционной схемой синтеза веществ обладает упрощенной технологической схемой синтеза. Данный метод позволяет достичь снижения энергозатрат и высокой степени чистоты продуктов на всех стадиях синтеза при минимуме затрат на её достижение. Становится возможным получение данным методом продуктов, которые характеризуются: монофазной кристаллической структурой, обладающей высокой степенью совершенства; строго стехиометрическим составом; отсутствием посторонних фаз.

Методика состоит из трёх основных фаз. Первая фаза золь-гель процесса включает в себя процесс формирования химического состава продукта, который получают в виде высокодисперсного раствора — золя-частиц гидроксидов, размер которых не превышает несколько десятков нм. Увеличение объемной концентрации дисперсной фазы или иное изменение внешних условий (рН, замена растворителя) приводят к интенсивному образованию контактов между частицами и образованию монолитного геля, в котором молекулы растворителя заключены в гибкую, но достаточно устойчивую трехмерную сетку, образованную частицами гидроксидов (вторая стадия). 0,5 М растворы нитратов меди, алюминия и цинка сливают в объёме по 100 мл каждый и добавляют 1 М раствор карбоната натрия до установления pH=7. В течении часа поддерживают температуру золя около 60оС при постоянном перемешивании. Промывают и фильтруют для первичного удаления дисперсионной среды (третья стадия). При удалении дисперсионной появляются прочные фазовые контакты. При высушивании гель превращается в ксерогель — твёрдый тонкопористый материал. В процессе сушки наблюдается заметное уменьшение в объёме, но при этом наноразмеры структурных элементов сохраняются. В итоге масса высушенного прекурсора составила 12 гр.

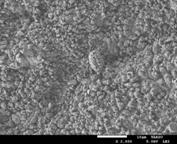

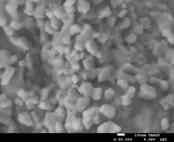

а) б)

б)

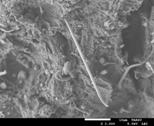

Рисунок 1. Исходный медный катализатор.

Шкала сравнения для а) — 10 микрон, для б) — 1 микрон

Восстановление меди проводилось в нанореакторе CN-CVD-100 производства японской фирмы «ULVAC». Для этого прекурсор таблетировали, поместили в качестве подложки и восстанавливали в течении 5 минут в токе H2.

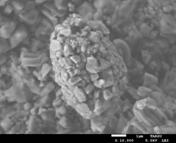

а) б)

б)

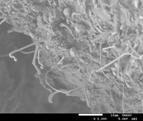

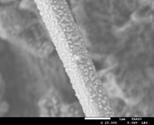

Рисунок 2. Восстановленный в токе H2 катализатор.

Шкала сравнения для а) — 1 микрон, для б) — 100 нанометров

Сравнивая рис. 1 а) с рис. 2 б) видно, что в ходе восстановления образуются частицы элементарной меди размером в десяток раз меньше, что повышает удельную площадь соприкосновения реагирующих с катализатором веществ.

Восстановленный катализатор снова поместили в нанореактор и в течении 27 минут проводили синтез углеродных нанотрубок.

Углеродны нанотрубки (УНТ) — это протяжённые цилиндрические структуры диаметром от одного до нескольких десятков нанометров и длиной до нескольких сантиметров, состоящие из одной или нескольких свёрнутых в трубку гексагональных графитовых плоскостей и заканчивающиеся обычно полусферической головкой, которая может рассматриваться как половина молекулы фуллерена.

Идеальная нанотрубка представляет собой свёрнутую в цилиндр графитовую плоскость, то есть поверхность, выложенную правильными шестиугольниками, в вершинах которых расположены атомы углерода. Результат такой операции зависит от угла ориентации графитовой плоскости относительно оси нанотрубки. Угол ориентации, в свою очередь, задаёт хиральность нанотрубки, которая определяет, в частности, её электрические характеристики.

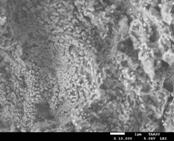

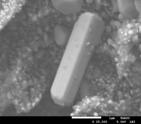

Изучена морфология поверхности полученных углеродных нанотрубок (рис. 3) на основе неорганической матрицы медного катализатора синтеза метанола. Удельная площадь соприкосновения и сорбции увеличивается в несколько десятков раз, что положительно сказывается на работе данного катализатора, уменьшает его расход и снижает температуру процесса.

Рисунок 3. Морфология поверхности системы медный катализатор + УНТ

Список литературы:

- Балабанов И.В. Нанотехнологии наука будущего. — М.: Эксмо, 2009. — 236 с.

- Балоян Б.М. НАНОМАТЕРИАЛЫ. Классификация, особенности свойств, применение и технологии получения. — М., 2007. — 125 с.

- Елисеев А.А., Лукашин А.В. Функциональные наноматериалы / Под ред. Ю.Д. Третьякова. — М.: ФИЗМАТЛИТ, 2010. — 456 с. — ISBN 978-5-9221-1120-1.

- Караваев М.М.Технология синтетического метанола. — М.: Химия, 1984. — 239 с.

- Князев А.В., Кузнецова Н.Ю. НАНОХИМИЯ. Электронное учебное пособие. — Нижний Новгород: Нижегородский госуниверситет, 2010. — 102 с.

- Свободная энциклопедия Википедия [Электронный ресурс]. —URL: http://ru.wikipedia.org/wiki/Углеродные_нанотрубки (дата обращения: 05.11.12)

- Суздалев И.П. Нанотехнология: физико-химия нанокластеров, наноструктур и наноматериалов. — М.: КомКнига, 2006. — 592 с.

дипломов

Оставить комментарий