Статья опубликована в рамках: VIII Международной научно-практической конференции «Физико-математические науки и информационные технологии: проблемы и тенденции развития» (Россия, г. Новосибирск, 26 ноября 2012 г.)

Наука: Физика

Секция: Приборы и методы экспериментальной физики

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

ИССЛЕДОВАНИЕ ПОВЕРХНОСТИ МЕДИ

Андреев Дмитрий Александрович

студент 4 курса, специальность нанотехнология,

кафедра физики ОмГТУ г. Омск,

Е-mail: kent4dima@rambler.ru

Даньшина Валентина Владимировна

канд. хим. наук, доцент ОмГТУ, г. Омск

Е-mail: danshina_v@mail.ru

Требования надежности, предъявляемые к современным конструкционным материалам, побуждают искать новые и эффективные способы исследования их поверхностей, одним из таких способов может являться метод применения нанометрового пространственного разрешения. Актуальность методики становится тем острее, что нанотехнологии и все, что с ними связано, является приоритетом государственного научно-технического развития в ближайшей перспективе.

Цель работы: изучение поверхности меди с помощью применения нанотехнологического оборудования.

Медь широко используется в народном хозяйстве, особенно в областях электротехнологий и в машиностроении — для изготовления деталей. Важным требованием, предъявляемым, к медным деталям, является необходимость иметь поверхность, годную для эксплуатации. Гладкая и отполированная поверхность обеспечивает долгосрочную работу детали, нормальные условия работы, и перегрузки от внешних силовых воздействий. Оценивать степень годности поверхности детали к широкому использованию позволяет тестирование образцов этих поверхностей с помощью сканирующей микроскопии, как принципиально нового метода исследования, достаточно эффективного и точного.

«Существует три класса экспериментальных методов. К первому относятся электрические и оптические измерения, используемые при исследовании полупроводников. Второй класс составляют химические методы. Химические методы являются удобным инструментом для исследования процессов адсорбции-десорбции, связей с поверхностью одноатомных и многоатомных молекул. Третий класс включает в себя спектроскопические методы исследования, в ходе которых поверхность бомбардируется частицами и (или) испускает их» [1].

Новые технологии с переходом в область субмикронных и нанометровых масштабов требуют соответствующего диагностического инструментария, позволяющего обеспечивать контроль параметров и диагностику рабочих поверхностей. Изобретенные сравнительно недавно методы сканирующей микроскопии позволяют работать с субмикронными и даже атомарными разрешениями, обеспечивая высокую скорость и точность измерений. Поэтому неудивительно, что в настоящее время они широко используются для исследования, диагностики и модификации поверхностей. В ходе исследовательских экспериментов был произведен ряд изучений поверхностей меди. Исследования проводились на приборе «Биомед ММР2» и «Микрокатор 01 ИГПВ». На рисунках 1—3 представлены результаты наблюдений на «Биомед ММР2»:

Рисунок 1. Изображение чистой поверхности меди (16*16 мкм)

Рисунок 2. Поверхность меди, обработанная нашатырным спиртом(16*16 мкм)

После обработки нашатырным спиртом поверхность становится более ровной.

Рисунок 3. Поверхность меди, обработанная электролитом (16*16 мкм)

После обработки электролитом (серная кислота) на поверхности меди появляются более выраженные углубления.

«Таким образом, исследование на уровне нанотехнологических масштабов и проведение необходимых коррекционных работ на этом уровне позволяет обеспечить значительное улучшение медных поверхностей, что решит многие технологические проблемы в том же самом машиностроении и деталеконструировании» [1].

При изучении поверхности меди использовал и другой прибор, такой как Микрокатор 01ИГПВ.

Рисунок 4. Микрокатор 01ИГПВ

Микрокатор является измерительным прибором с пружинной повышающей передачей.

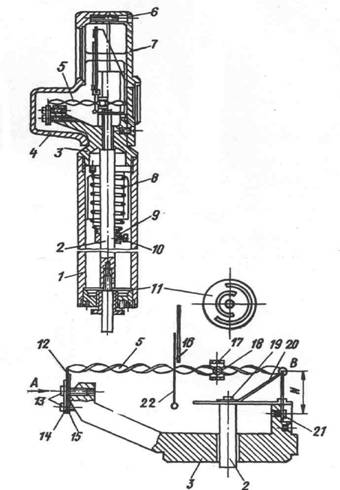

Чувствительным элементом таких приборов служит плоская пружинная лента, закрепленная по концам и скрученная за середину. Если такую ленту растягивать, то ее средняя часть будет раскручиваться. Прикрепив к середине ленты стрелку и расположив рядом шкалу, получают прибор, позволяющий измерять весьма малые линейные перемещения (рис. 5).

Рисунок 5. Принципиальная схема микрокатора

«Измерительный стержень 2 подвешен на двух плоских пружинах, одна из которых выполнена в виде круглой мембраны 11 с кольцевыми вырезами для уменьшения жесткости, а другая является составной частью пружинного угольника 20, соединенного со скрученной лентой 5 из бериллиевой бронзы сечением 0,12х0,008 мм. Передний конец ленты припаян к плоской пружине 12.

При перемещении измерительного стержня угольник 20 поворачивается, что приводит к растяжению ленты и повороту прикрепленной к ней в середине стрелки 22 относительно шкалы 16» [2].

Стрелка выполнена из тонкой стеклянной или алюминиевой трубки диаметром 0,06. 0,08 мм.

Измерительное усилие создается пружиной 8, опирающейся нижним концом на кольцо 9, закрепляемое в нужном положении на измерительном стержне винтом 10.

Плавное перемещение стрелки и исключение ее вибрации обеспечивается демпфером — короткой трубкой 17, охватывающей ленту 5 и заполненной маслом.

«Время успокоения стрелки микрокатора не должно превышать 0,5 сек. Шкала микрокатора имеет ± 30 делений с интервалом с=1 мм. Наиболее часто применяются микрокаторы с ценой деления I=0,5; 1; 2; 5 мкм и диапазоном показаний соответственно ± 15; ± 30; ± 60; ± 150 мкм» [2].

Высокая чувствительность пружинного механизма микрокатора требует особо бережного отношения с ним. Поднимать и опускать измерительный стержень следует плавно, без ударов. Снимать и устанавливать измерительный наконечник следует, перемещая его вдоль оси стержня, не допуская поворота, который может повредить пружинную подвеску.

Микрокаторы обладают значительными преимуществами перед остальными приборами с механической передачей: большим передаточным отношением, высокой долговечностью (пружинный механизм выдерживает 900 000 циклов условных измерений), меньшими погрешностями показаний.

При измерении микрокаторами используют метод сравнения с мерой: по шкале определяют отклонение контролируемого размера от установочной меры, по которой прибор был установлен на нуль.

Исследуемый образец меди представлен на рис. 6 а, б, где а) — 1-ая сторона образца, б) — 2-я сторона образца.

а) б)

Рисунок 6. Схема измерения точек, толщины образца меди

В таблице 1 представлены результаты измерения толщины исследуемого образца меди.

Таблица 1

Отклонение формы продольного сечения

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Из полученных данных, можно сделать вывод о том, что поверхность исследуемой меди имеет не ровную поверхность, точнее имеет отклонение от плоскости. Таким образом, для выравнивания поверхности можно использовать шлифовальные устройства, но при такой обработке поверхности часть материала придётся потерять. Хочется применить метод нанесения плёнки на поверхность меди, которая будет улучшать триботехнические характеристики меди. Если этого достичь, тогда можно будет забыть о существующих проблемах, окисления или обгорания меди на контактах в машиностроение и приборостроении.

Список литературы:

1.Андреев Д.А. Исследование поверхности меди с нанометровым пространсвенным разрешением. // XIII Международная научно-инновационная конференция аспирантов, студентов и молодых исследователей с элементами научной школы «ТЕОРЕТИЧЕСКИЕ ЗНАНИЯ — В ПРАКТИЧЕСКИЕ ДЕЛА».—2012. [Электронный ресурс] — Режим доступа. — URL: http://roszitlp.3dn.ru/konferencii-/2012/sbornik-2012-2chast.pdf

2.Пахоменко А.Н., Романова О.Г. Измерение гладких деталей относительным методом: метод. указания. — Тольятти, ТГУ, 2005 — 400 с.

дипломов

Оставить комментарий