Статья опубликована в рамках: VIII Международной научно-практической конференции «Физико-математические науки и информационные технологии: проблемы и тенденции развития» (Россия, г. Новосибирск, 26 ноября 2012 г.)

Наука: Информационные технологии

Секция: Автоматизация и управление технологическими процессами и производствами

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

ИМИТАЦИОННАЯ МОДЕЛЬ СИСТЕМЫ АВТОМАТИЗИРОВАННОГО УПРАВЛЕНИЯ ТЕМПЕРАТУРОЙ В ЗОНАХ КАМЕРЫ ПЕЧИ КРЕКЕРНОГО ПРОИЗВОДСТВА

Грыжов Владимир Константинович

канд. техн. наук, доцент МГУТУ, г. Вязьма

E-mail: dombr55@mail.ru

Корольков Владимир Гаврилович

доцент МГУТУ, г. Вязьма

Грыжов Евгений Владимирович

Заведующий лабораторией ВФ МГУТУ, г. Вязьма

Имитационное моделирование, учитываются все известные экспериментальные и аналитические составляющие модели, практически позволяет с большой степенью достоверности имитировать реальный процесс.

По сути, имитационное моделирование является связующим звеном между НИИ и ОКР и позволяет разработчикам систем управления сделать инструментальный подбор всех составляющих системы управления, не проводя порой сложных и рискованных опытов и экспериментов.

На кафедре «Естественнонаучных и технических дисциплин» проводятся исследования математических моделей некоторых типовых технологических процессов:

· модели гидродинамики потоков;

· модели перемешивания;

· диффузионные модели;

· модели массообменных процессов;

· модели полного вытеснения;

· модели тепловых процессов;

· модели дозирования вещества;

Для примера, в данной статье рассмотрим имитационную модель системы управления технологическими параметрами печи крекерного производства:

Пекарная печь для выпечки крекера как объект управления имеет несколько управляемых величин (температура и влажность в пекарной камере) и соответствующее число управляющих воздействий (расход газа и влажного пара).

С точки зрения проблемы построения САУ для такого объекта существенное значение имеет структура связей внутри объекта между его управляющими воздействиями с одной стороны и управляемыми величинами с другой. Если бы каждая управляемая величина зависела только от одного «своего» управляющего воздействия (как это показано на рис. 1, а) [2, с. 235], то общая система управления представляла бы собой совокупность обычных САУ с одной управляемой величиной.

В практике управления имеют место случаи, когда имеются управляющие воздействия, оказывают влияние не только на свои, но и на другие соседние управляемые величины, но это влияние имеет односторонний характер (рис. 1, б). При этом в системе управления не возникает добавочных замкнутых контуров, и, следовательно, не усложняется проблема устойчивости системы.

Управляющее воздействие соседней системы может рассматриваться только как добавочное возмущение. Если такое добавочное возмущение оказывает заметное ухудшение точности работы соседней системы, его влияние может быть уменьшено путем применения метода компенсации возмущений. Структура системы в этом случае имеет вид, указанный на рис. 1, в.

Анализ экспериментальных данных, полученных для печи П-104 на ОАО «Вязьмапищевик» показал, что структуру САУ исследуемого объекта можно представить в виде схем управления, представленных на рис. 1. б и 1 в.

Имеющиеся экспериментальные и теоретические сведения позволили разработать алгоритмическую схему системы автоматического управления технологическими параметрами в камере печи с компенсацией возмущения по каналу температура — влажность, приведенную на рис. 2.

Рисунок 1. Структура связей между управляющими воздействиями и управляемыми величинами

Рисунок 2. Алгоритмическая обобщенная схема системы автоматического управления технологическими параметрами печи.

Для производства крекеров в камере печи выделяются пять зон, в которых поддерживаются разные температурные режимы. Для различных сортов крекера температура в зонах пекарной камеры имеет различные значения, а время выпечки составляет — 2,5...5,0 мин.

Для мелкого и среднего крекера по пяти зонам технологические температуры имеют следующие значения: 150...180; 200...215; 295...305; 275...285; 230...2450С [1, с. 119].

В дальнейшем, для проведения имитационного моделирования были приняты следующие технологические значения температуры:

· в первой зоне камеры 1650С;

· во второй зоне 2000С;

· в третьей зоне 2950С;

· в четвертой зоне 2750С;

· в пятой зоне 2300С;

Отсюда следует, что значение температуры при перемещении тестовых заготовок из зоны в зону сначала увеличиваются до максимальной –2950С, затем уменьшаются до 2300С.

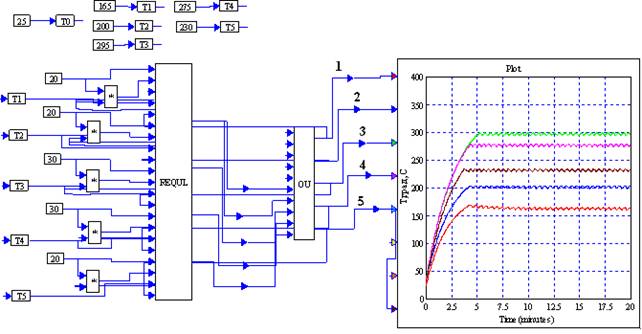

На рис. 3. представлена модель системы управления температурой в зонах камеры печи П-104, разработанная в среде VisSim.

В виду сложности объекта управления (наличие перекрестных связей по температуре между зонами), а также сложностью поддержания температуры в каждой отдельной зоне, имитационная модель имеет блочную структуру.

В верхней части рис. 3. заданы значения температур в зонах камеры печи.

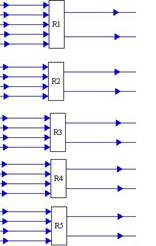

Блок OU — модель камеры печи. Пять выходов данного блока соответствуют значениям температуры в зонах. Этот блок в развернутом виде показан на рис. 4.

В общем случае модель объекта управления (пять взаимосвязанных зон) должна описываться передаточной функцией высокого порядка. Достаточным приближением, как показывает практика, модель пекарной камеры можно представить передаточными функциями отдельных зон, между которыми существуют перекрестные связи по температуре и влажности. Передаточные функции зон представляют собой апериодические звенья первого порядка. Значения параметров передаточных функций зон различны (рис. 4.).

Рисунок 3. Блочная имитационная модель автоматизированной системы управления температурой в зонах пекарной камеры.

Рисунок 4. Имитационная модель пекарной камеры по выпечке крекеров.

Составной блок системы управления REQUL включает в себя регуляторы температурой в каждой зоне (рис. 5).

Рисунок 5. Регуляторы температурой в зонах камеры.

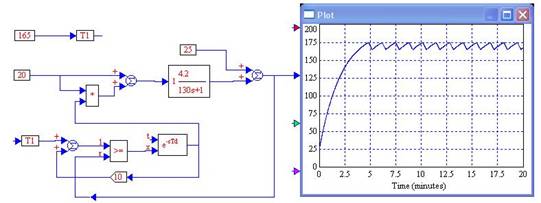

На рис. 6. представлена схема регулятора температуры одной из зон.

Рисунок 6. Регулятор температуры отдельной зоны

Он представляет собой схему, включающую:

· логический элемент сравнения «больше- равно»;

· блок временной задержки;

· задатчик температуры;

· сумматор.

Система управления позволяет поддерживать заданные значения температуры в зонах посредством включения и отключения количества газовых горелок, подводящих тепловую энергию в зоны. Стабильный тепловой режим поддерживается определенным количеством постоянно включенных горелок.

Процесс управления температурой в одной из зон представлен на рис. 7.

Система управления позволяет держать температуру в первой зоне в пределах 165—1750С, средняя температура составляет 1700С.

Рисунок 7. Модель системы управления температурой в первой зоне.

Для этой зоны постоянно включенными остаются пять горелок общей тепловой мощностью 20 КВт. Другие пять горелок включаются и отключаются автоматически системой управления для поддержания температуры в диапазоне 165—1750С. Принцип управления температурой в остальных зонах аналогичен.

Для проверки качества системы управления был проведен эксперимент с включением внешнего возмущающего воздействия по температуре. Результаты эксперимента представлены на рис. 8.

Откуда видно, что система управления справляется с внешним возмущением и стабилизирует значения температуры.

Рисунок 8. Анализ качества системы управления температурой в первой зоне.

Представленная модель системы управления параметрами печи является открытой для дальнейших изменений и дополнений, что дает возможность для исследования, проектирования и оптимизации систем управления подобными тепловыми процессами.

Таким образом, на основании полученных результатов можно утверждать, что применение компьютерного имитационного моделирования позволяет проектировать и наглядно представлять системы автоматического управления. Такой подход к проектированию систем управления может быть рекомендован для широкого использования, т. к. позволяет проводить имитационное моделирование в различных режимах с целью оптимизации технологического процесса, не прибегая к проведению экспериментов на реальных объектах.

Список литературы:

1.Антипов С.Т., Кретов И.Т., Остриков А.Н., Панфилов В.А. и др., Машины и аппараты пищевых производств: учебник в 2 кн. М.: Высшая школа, 2001 — 703 с.

2.Ротач В.Я., Теория автоматического управления: учебник. М.: Издательство МЭИ, 2004. — 235 с.

дипломов

Оставить комментарий