Статья опубликована в рамках: XXIX Международной научно-практической конференции «Инновации в науке» (Россия, г. Новосибирск, 29 января 2014 г.)

Наука: Технические науки

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

ОБЕСПЕЧЕНИЕ СТАБИЛЬНОСТИ ПРОЦЕССА ОБРАБОТКИ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ БЕЗ ПРИМЕНЕНИЯ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ЖИДКОСТЕЙ

Лукьянов Алексей Александрович

инженер, Тольяттинский государственный университет, РФ, Тольятти

Левицких Олеся Олеговна

ведущий экономист, аспирант, Тольяттинский государственный университет, РФ, Тольятти

E-mail: loo-05@mail.ru

Ежелев Андрей Викторович

аспирант, Тольяттинский государственный университет, РФ, Тольятти

GUARANTEE OF SURFACE PLASTIC DEFORMATION PROCESS STABILITY WITHOUT LUBRICOOLANTS

Aleksey Lukyanov

engineer, Togliatty State University, Russia Togliatti

Olesya Levitskih

lead Economist, post-graduate student, Togliatty State University, Russia Togliatti

Andrey Ezhelev

post-graduate student, Togliatty State University, Russia Togliatti

АННОТАЦИЯ

В работе рассмотрен способ обработки поверхностей деталей машин поверхностным пластическим деформированием выглаживанием без применения смазочно-охлаждающих жидкостей. Особое внимание уделено обеспечению стабильности протекания процесса обработки и повышению стойкости рабочего инструмента за счет удаления из зоны обработки абразивных и инородных частиц износа. Предложенные технические решения прошли апробацию в действующем производстве.

ABSTRACT

In this paper a method of processing surfaces of machine parts by burnishing with surface plastic deformation without lubricoolants was considered. The stability of the processing and improving of the durability of the working instrument by removing abrasive and foreign particles from treatment region is special attended. Proposed solutions were approved in current production.

Ключевые слова: поверхностно-пластическое деформирование; абразивный износ; смазочно-охлаждающие технологическое средство.

Keywords: surface plastic deformation; abrasive wear; lubricoolant.

Физико-механические и эксплуатационные свойства рабочих поверхностей деталей определяются технологическим процессом их изготовления. При проектировании технологического процесса следует особое внимание уделять финишным операциям, так как именно на этих операциях окончательно формируются геометрические и физико-механические показатели обработанной поверхности. В работах [1, 5] показаны преимущества от использования на финишных операциях методов обработки поверхностным пластическим деформированием (ППД).

В работах [4, 5] показан опыт внедрения технологии выглаживания в действующее производство ОАО «АВТОВАЗ» без применения смазочно-охлаждающих жидкостей. Однако, как показывает опыт применения методов обработки поверхностным пластическим деформированием в условиях массового производства, возникает ряд трудностей:

· имеются повышенные требования к обеспечению стабильности протекания процесса;

· имеются повышенные требования к обеспечению стойкости инструмента.

Несмотря на то, что при обработке ППД не имеет место снятия металла, а неровности поверхности, оставшиеся от предшествующей обработки, сглаживаются частично или полностью, на поверхности детали может иметь место накопление частиц износа, которые в дальнейшем могут локализоваться на рабочей поверхности инструмента (см. рисунок 1) [3].

Рисунок 1. Рабочая поверхность инструмента загрязненная абразивными и инородными частицами износа

Загрязненная частицами износа рабочая поверхность инструмента не всегда обеспечивает протекание процесса обработки с получением обработанной поверхности в рамках заданных конструкторских требований. При этом в некоторых случаях после выглаживания на обработанной поверхности появляются загрязнения в виде темного налета или полос. Это вызвано тем, что остатки смазочно-охлаждающей жидкости загрязняются продуктами износа обрабатываемой поверхности и инструмента, но не смываются потоком СОЖ, как это практикуется при традиционных способах выглаживания. Как правило, подобные загрязнения могут возникать тогда, когда на предыдущей выглаживанию операции в качестве технологической смазки используются различные минеральные масла, а также тогда, когда обрабатываемая деталь между операциями проходит через длинную транспортную систему и загрязняется.

Наличие налета на обработанной поверхности затрудняет наладчику визуальный контроль за результатами обработки непосредственно после выхода детали из зоны обработки. Кроме того, остающиеся после предыдущих операций частицы микростружек и загрязнений абразивами могут в результате воздействия индентора шаржировать обрабатываемую поверхность, а также повреждать рабочую поверхность самого индентора. В результате может быть снижена стойкость инструмента и качество обработанной поверхности [2, 6].

Для устранения вышеуказанных проблем, было разработано техническое решение, направленное на обеспечение очистки обрабатываемой выглаживанием поверхности в процессе выглаживания [7].

Указанный технический результат обеспечивается тем, что устройство для обработки выглаживанием поверхностей вращения с использованием в качестве смазки остатков СОЖ, сохранившихся на поверхности изделия после предыдущей обработки, включает привод державок и инструментальные державки, а также выглаживающие инструменты (инденторы), на которых закреплены грязесъемники, с прямолинейными кромками. Кромки расположены вдоль образующей поверхности изделия, и грязесъемники соприкасаются с поверхностью изделия по крайней мере одной кромкой.

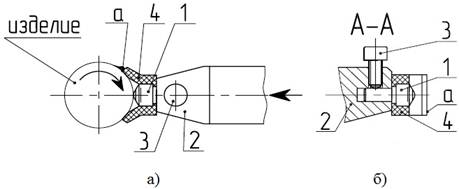

На рисунке 2,а изображена часть устройства для выглаживания, предназначенного для обработки одним инструментом. Выглаживающие инструменты, например алмазные инденторы 1, прижаты к обрабатываемой поверхности изделия с рабочим усилием и закреплены в державках 2 с помощью винтов 3. На рисунке 2,б изображен разрез по месту закрепления инструмента и грязесъемника.

На инструментах 1 закреплены грязесъемники 4, выполненные, например, из фетра или тонковолокнистого войлока. Закрепление грязесъемников осуществлено либо размещением внутреннего выступа в отверстии грязесъемника под задний торец инструмента, как показано на рисунке, либо просто сборкой «с натягом» — отверстие в грязесъемнике выполнено диаметром приблизительно на 1 мм меньше, чем диаметр корпуса инструмента.

Грязесъемники 4 снабжены прямолинейными кромками «a», которые распложены вдоль образующей поверхности изделия, причем по крайней мере одна из кромок соприкасается с обрабатываемой поверхностью.

Рисунок 2. Рабочая зона инструмента: а) рабочая часть устройства; б) крепление грязесъемника; 1 — индентор; 2 — державка; 3 — винт; 4 — грязесъемник; а — прямолинейная кромка

Устройство работает следующим образом. Изделию сообщается вращение. Выглаживающие инструменты, инденторы 1, подводятся к обрабатываемой поверхности изделия в направлении стрелок и прижимаются к ней с рабочим усилием, после чего инструментам сообщается подача вдоль оси изделия. При этом грязесъемник 4 прижимается к обрабатываемой поверхности своими кромками «a». Загрязнения, оставшиеся на поверхности изделия или возникшие в результате износа инструмента и обрабатываемой поверхности, задерживаются кромкой грязесъемника «a» и остаются на ней.

Обычно количество загрязнений относительно невелико. Опыт эксплуатации такого устройства показал, что при обработке, например, такой детали, как полуось заднего моста, с работой в две смены и производительностью станка до 180 деталей в час, замену грязесъемника приходится производить не чаще, чем один раз в две недели.

Применение данного устройства обеспечивает для наладчика оборудования возможность постоянного визуального контроля сразу после выхода изделия из зоны обработки, а также обеспечивает требуемое качество обработанной поверхности и стойкость инструмента.

Список литературы:

1.Бобровский И.Н. Повышение эксплуатационной надежности деталей автомобилей и экологичности их изготовления за счет освоения новой технологии широкого выглаживания: дис. … канд. техн. наук Московский государственный технологический университет. М., 2011. — 187 с.

2.Бобровский Н.М., Барабанов С.И., Максименко Н.Н., Бобровский И.Н. Оценка качества методов обработки ППД без применения смазочно-охлаждающих жидкостей // Известия Самарского научного центра Российской академии наук. — 2008. — № 6. — С. 37—44.

3.Бобровский Н.М., Бобровский И.Н., Ежелев А.В., Мельников П.А. Технология обработки деталей поверхностно-пластическим деформированием без применения смазывающе-охлаждающих технологических средств // Монография, ISBN 987-5-93424-598-7. Самара: Самарский научный центр РАН, 2012. — 142 с.

4.Бобровский Н.М., Мельников П.А., Бобровский И.Н. Определение площади износа рабочей поверхности деталей машин и инструментов // Вектор науки Тольяттинского государственного университета. — 2009. — № 1. — С. 17—23.

5.Бобровский Н.М. Разработка научных основ процесса обработки деталей поверхностно-пластическим деформированием без применения смазочно-охлаждающих жидкостей // монография: Федеральное агентство по образованию, Тольяттинский гос. ун-т. Тольятти, 2008. — 170 с.

6.Мельников П.А. Повышение эффективности технологии выглаживания широким самоустанавливающимся инструментом без смазочно-охлаждающей жидкости : Автореф. дис. канд. техн. наук. Самарский государственный технический университет. Самара, 2008. — 176 с.

7.Устройство для обработки выглаживанием поверхностей вращения: пат. 2482953 Рос. Федерация. № 2011150362/02; заявл. 09.12.11; опубл. 27.05.13, Бюл. № 15. — 5 с.

дипломов

Комментарии (1)

Оставить комментарий