Статья опубликована в рамках: XXIX Международной научно-практической конференции «Инновации в науке» (Россия, г. Новосибирск, 29 января 2014 г.)

Наука: Экономика

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

ИННОВАЦИОННОЕ РАЗВИТИЕ – ПУТЬ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ МЕТАЛЛУРГИЧЕСКИХ ПРЕДПРИЯТИЙ

Дьяков Павел Камиллович

соискатель каф. экономики и менеджмента СибГИУ под руководством профессора В.А. Быстрова, директор («КузбассЭкспертНедра», РФ, г. Кемерово

Быстров Валерий Александрович

д-р техн. наук, Профессор каф. экономики и менеджмента, член корреспондент РАЕН СО Сибирский государственный индустриальный университет, РФ, г. Новокузнецк

E-mail:

INNOVATIVE DEVELOPMENT A WAY OF IMPROVING METALLURGICAL ENTERPRISES

Dyakov Pavel Kamillovich

competitor caf. economy and management of SibSIU under the supervision of prof. V.A. Bystrov. Director (“KuzbassExpertNedra”, Russia Kemerovo

Bystrov Valery Aleksandrovich

doctor of technical sciences, professor caf. economics and management, corresponding member of the ACADEMY of NATURAL SCIENCES of RUSSIAN Siberian State Industrial University, Russia Novokuznetsk

АННОТАЦИЯ

В статье рассматриваются проблемы управления инновационной стратегией развития металлургических предприятий на современном этапе.

Разработка стратегии инновационных решений совершенствования технологии упрочнения сменных деталей металлургических агрегатов.

ABSTRACT

The article deals with the problem of management of innovation development strategy of metallurgical enterprises at the present stage.

To develop innovative strategies to improve the technology of hardening of metallurgical equipment spare parts.

Ключевые слова: управление инновационно-инвестиционной деятельностью; производительность основных металлургических агрегатов; издержки производства; рентабельность; конкурентоспособность.

Keywords: management innovation and investment activities; the performance of the major metallurgical units; production costs; profitability; competitiveness.

Определяющей целью развития металлургического комплекса РФ до 2015 г. и на дальнейшую перспективу считается создание условий для подъема экономики России на основе инноваций, обеспечивающих развитие, базирующееся на таких положениях, как экономическая эффективность, экологическая безопасность, ресурсосбережение, конкурентоспособность товарной продукции. Основополагающими в плане инновационного развития металлургического комплекса РФ являются результаты финансово-экономической деятельности, которые в значительной степени определяются итогами работы трех комбинатов — ММК, НЛМК, «Северсталь». Они обеспечивают ежегодно более 50 % всего производства проката в России, формируют 60 % прибыли. К ним по основным показателям приближаются и другие интегрированные компании («Евразхолдинг», «Мечел», предприятия других крупных холдингов, в частности ОЭМК, «Уральская сталь»), на которые приходится 36,2 % выпуска проката в стране и 21 % прибыли. Уровень загрузки мощностей на данных предприятиях составляет около 90 %, что связано с проводимой реконструкцией производства [1—3].

В период кризиса в связи с ужесточением конкуренции как на мировых рынках, так и внутри страны, и распадом отраслевых НИИ у практиков металлургических предприятий, занимающихся инновационными разработками, возникло состояние упадка, вызванное и падением производства, и снижением инновационной культуры производства в целом. Но на ММК, НЛМК, «Северсталь», 3СМК научные исследования не только не остановились, но и продолжали интенсивно развиваться. Развитию инноваций способствует изобретательская деятельность как работников научно-производственных отделов комбината, так и научных кадров вузов, что отражено на рис. 1.

По данным рис. 1 отчетливо просматриваются спады и подъёмы изобретательской, а следовательно, и инновационной деятельности, что точно соответствует характеру изменения экономической ситуации в целом по всей России.

Рисунок 1. Характер изменения изобретательской деятельности в России

В советский период плановой экономики на изобретательскую деятельность также распространялся определенный план (на 20 тыс. руб. хоздоговорных работ — как минимум одно изобретение). Хоздоговорные работы практически были прерваны в 1988 г (этому соответствует участок затишья 1988—1992 гг.). Переход к рыночным отношениям, казалось бы, открывал широкие перспективы перед новаторами производства, что вызвало определенный всплеск активности (1992—1994 гг.). Но последующий развал экономики страны, ужесточение конкурентной борьбы, приведшее к сокращению затрат как на развитие производства, так и на новаторскую деятельность, что четко отражается на характере изобретательской деятельности (1993—1998 гг.). В период оживления экономической ситуации в России просматривается рост активности новаторов-изобретателей (1999—2009 гг.), что, несомненно, сказалось на инновационной деятельности металлургических комбинатов. Производственные, структурные факторы и совершенствование технологических процессов оказали позитивное влияние на изменение себестоимости продукции. Производство чугуна, стали, проката в данный период времени изменилось незначительно, технологические нормы расходов имели тенденцию к снижению (в пределах 1,5÷3 %), в структуре затрат на сырье увеличивается доля металлолома, что снижает стоимость материальных затрат на 1 т продукции примерно на 30 % . В результате идет неуклонное, хотя и незначительное снижение удельных затрат по всему металлургическому переделу (табл. 1).

Для мировой металлургии характерен опережающий рост затрат, связанных с ресурсным обеспечением производства. Анализ изменения структуры себестоимости зарубежных металлургических компаний за тот период выявил рост доли затрат на сырье и материалы по причине резкого повышения цен на основное металлургическое сырье (руда, уголь, лом).

Таблица 1.

Удельный расход компонентов на 1 т готового проката

Предприятия |

Расход ЖРЧ, кг/т чугуна |

Расход скипового кокса, кг/т чугуна |

Расход чугуна на 1 т конверт стали, кг/т |

Доля литой заготовки в заданном, прокат, % |

Расход стали, кг/т готового проката |

|||||

2005 г. |

2008 г. |

2005 г. |

2008 г. |

2005 г. |

2008 г. |

2005 г. |

2008 г. |

2005 г. |

2008 г. |

|

ММК |

1678,4 |

1633,9 |

445,8 |

457,4 |

835,5 |

848,1 |

100,0 |

100,0 |

1083,7 |

1076,5 |

Северсталь |

1585,4 |

1592,7 |

416,3 |

416,3 |

848,6 |

846,9 |

92,6 |

90,2 |

1106,6 |

1112,0 |

ЧелМК |

1708,7 |

1728,1 |

477,6 |

485,2 |

899,6 |

895,6 |

53,4 |

54,0 |

1168,0 |

1157,8 |

НТМК |

1685,9 |

1662,3 |

426,9 |

436,5 |

910,9 |

913,5 |

71,9 |

70,4 |

1110,0 |

1117,0 |

ЗСМК |

1674,7 |

1672,3 |

437,0 |

441,4 |

806,6 |

799,5 |

42,0 |

43,6 |

1100,2 |

1101,4 |

НКМК |

1732,9 |

1734,3 |

409,3 |

379,2 |

257,9* |

283,8* |

71,1 |

76,4 |

1115,4 |

1113,5 |

НЛМК |

1625,4 |

1687,6 |

424,0 |

416,8 |

1052,1 |

1070,0 |

100,0 |

100,0 |

1050,1 |

1064,5 |

Сопоставление структуры и динамики затрат отечественных и западных компаний позволяет выделить как наличие совпадений, так и существенных отличий в формировании издержек производства товарной продукции (табл. 2). Для западных компаний характерна меньшая доля материальных затрат на производство (48÷61 %) по сравнению с российскими компаниями (75÷83 %). Это снижает зависимость общих затрат компаний от конъюнктуры рынков сырья и материалов.

Таблица 2.

Структура себестоимости товарной продукции мировых компаний

Виды затрат |

Страна |

|||||||

Россия |

США |

Япония |

Германия |

|||||

Итого |

зсмк |

ММК |

НЛМК |

Северсталь |

||||

|

Материальные затраты |

73,7 |

70,5 |

73,0 |

79,5 |

67,8 |

59,8 |

55,9 |

59,3 |

|

Оплата труда |

10,4 |

9,5 |

9,0 |

8,8 |

9,5 |

22,1 |

21,0 |

21,5 |

|

Амортизация |

2,4 |

2,8 |

3,0 |

2,0 |

2,6 |

6,0 |

8,7 |

6,9 |

|

Прочие, в том числе топливо и энергия |

13,5 |

17,2 |

15,0 |

9,7 |

20,1 |

12,1 |

14,4 |

12,3 |

|

Итого: |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

Общим процессом как в западной, так и отечественной металлургии явилось сокращение доли затрат на оплату труда, амортизации и прочих расходов в структуре себестоимости продукции. В структуре затрат доля расходов на оплату труда у западных компаний составляет около 20 %, а у российских — 9÷10 %. При этом отечественные предприятия имеют более низкий уровень производительности труда: в расчете на тонну стали и на 1 руб. произведенной продукции отставание составляет 2÷2,5 раза. По уровню амортизационных отчислений в структуре себестоимости продукции существует двукратное отличие соответственно 4÷5 % у западных компаний против 2÷3 % у отечественных [1–3].

Крупные российские металлургические компании, обладающие собственным ресурсным обеспечением и использующие систему долгосрочных договоров на поставки сырья, теоретически должны быть независимы от процессов на рынках сырья. В условиях роста мировых и внутренних цен они осуществляют перераспределение доходов между структурными подразделениями компаний (аккумулирование эффекта от роста цен на конечную металлопродукцию). Различия российских и западных компаний в части формирования доходов производства усиливаются при рассмотрении механизмов использования доходов в рамках финансовой политики.

Однако в условиях резкого снижения спроса, падением как мировых, так и внутренних цен на металлопродукцию, в связи с общим падением потребительского спроса, затронувшего практически все страны, российским металлургическим компаниям необходимо срочно пересматривать конкурентоспособность своей продукции. Для этого необходимо изыскивать ресурсы по снижению издержек производства и повышению производительности основных металлургических агрегатов.

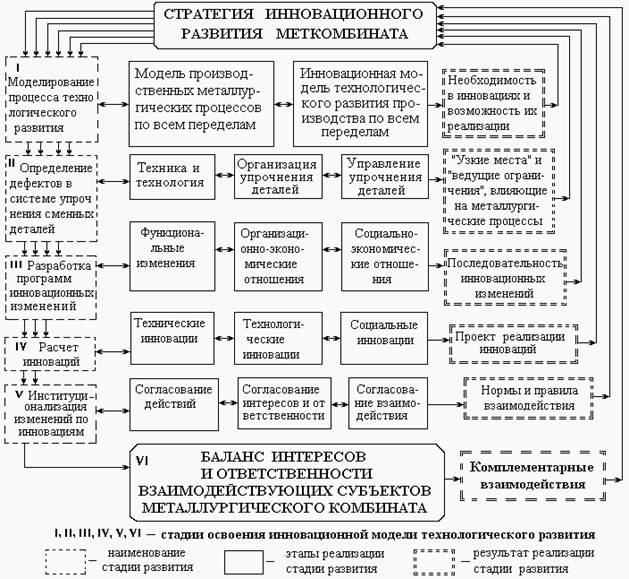

В данной работе стратегия инновационных решений направлена на совершенствование технологических процессов на примере упрочнения сменных быстроизнашивающихся деталей основного оборудования, лимитирующих и обеспечивающих рост производительности металлургических агрегатов за счет повышения надежности, долговечности, межремонтного периода и т. д. (рис. 2).

Так, например, улучшение физических свойств агломерата и стабилизация его гранулометрического состава достигаются за счет упрочнения бил роторной дробилки агломерата композиционным сплавом на основе ТН 20. В доменном процессе стабилизация гранулометрического состава агломерата обеспечивает ровный, стабильный ход доменных печей, полноту протекания металлургических процессов, приводит к увеличению выплавки чугуна на 9÷11 %, снижению удельного расход кокса на 6÷9 %, улучшает качество чугуна [1—3].

Разработанными способами электрошлаковой наплавки на аглофабриках ряда меткомбинатов, были наплавлены била роторных дробилок агломерата с использованием ТН 20 на основе TiC по инновационным схемам (рис. 2) [1, 4].

Рисунок 2. Стратегия инновационного развития меткомбината

Эффект образуется в результате стабилизации гранулометрического состава агломерата, вследствие упрочнения твердым сплавом ТН 20 рабочих органов агломашины. Таким образом, стабилизация гранулометрического состава агломерата, улучшая ход доменной печи, обеспечила снижение себестоимости тонны чугуна на 0,44 % или за усредненный период — на 10,57 руб./т. (табл. 3)

Наиболее интенсивным фактором, влияющим на снижение себестоимости 1 т чугуна, является стабилизация гранулометрического состава агломерата, приводящая к улучшению газопроницаемости шихты, экономии расхода кокса и росту выхода годного чугуна, дальнейшее снижение цены агломерата. Общий экономический эффект (Э общ) от стабилизации гранулометрического состава агломерата в условном году составил

![]()

= 10 002 255,6 + 21 590 076 + 202,57 × 88312 = 49 481 693,44 руб./год;

Таблица 3.

Расчет прироста прибыли и рентабельности доменного цеха

Показатели |

Обозначения |

До упрочнения |

После упрочнения |

|

Себестоимость 1 т чугуна, руб./т |

С 1 Т |

2393 |

2377,35 |

|

Цена 1 т чугуна, руб./т |

Ц 1 Т |

2967 |

2978,5 |

|

Годовой выпуск чугуна, тыс. т/год |

VГ |

4648 |

4736,3 |

|

Объем производства в оптовых ценах, тыс. руб./год |

Q Г |

13790616 |

14107105 |

|

Себестоимость годового выпуска, тыс. руб. |

СГ |

11122664 |

11259871 |

|

Прибыль балансовая (валовая), тыс. руб. |

П ВАЛ |

2667952 |

2847234 |

|

Доля прибыли в стоимости валовой продукции, % |

α ПР |

19,3 |

20,18 |

|

Стоимость производственных фондов, тыс. руб. |

К |

5057371 |

5057371 |

|

Среднегодовая стоимость капитала, тыс. руб. |

ОК |

2029535 |

2029535 |

|

Норматив оборотных средств, тыс. руб. |

ОС |

3027836 |

3027836 |

|

Рентабельность продукции, % |

R |

52,75 |

56,30 |

|

Абсолютный прирост прибыли, тыс. руб. |

∆П абс |

|

179282 |

|

Относительный прирост прибыли, % |

∆П % |

|

6,72 |

Использование в дальнейших металлургических переделах более качественного чугуна с низкой себестоимостью приведет к снижению затрат как в сталеплавильном производстве, так и при производстве готового проката.

Одной из важнейших мер, способствующих увеличению выпуска проката, улучшению качества металлопродукции и снижению расходов по переделу, является повышение стойкости прокатных валков — основного рабочего инструмента прокатных станов. Статистические данные, полученные как в нашей стране, так и за рубежом, достаточно красноречивы: 6÷8 % всей стоимости прокатного стана составляет стоимость прокатных валков; 20÷25 % времени работы прокатного стана уходит на перевалки валков; в общих расходах по переделу затраты на валки по стану горячей прокатки составляют примерно 15÷17 % [4—9].

Наиболее эффективным является применение бандажированных валков даже при однократном использовании оси, так как стойкость материала бандажа в 3÷4 раза выше, чем цельнокованых или литых, а применение твердых сплавов повышает износостойкость валков в 8÷10 раз. Весьма производительным и эффективным способом получения бандажированных валков с прочной сердцевиной и износостойким рабочим слоем бочки является электрошлаковая наплавка (ЭШН). Этот способ позволяет наплавлять твердый сплав типа ТН 20 (на основе карбидов TiC) на стальную бочку валка прокатного стана [4—9].

Устройство позволяет надежно осуществлять электрошлаковое литьё биметаллических отливок бандажированных валков при скорости заливки жидкого металл 4÷5 мм/с, гарантируя высокое качество сплавления, заданную конфигурацию проплавления контактной поверхности ось-бандаж, заданный химический состав металла переходной зоны контактной поверхности ось — бандаж за счет конструкции и заданного состава шихты порошковой проволоки электрода-соленоида, а следовательно, обеспечить требуемую износостойкость биметаллических прокатных валков и высокую производительность процесса. На величину рентабельности, рассчитанную по балансовой прибыли, влияют: прирост прибыли, уровень использования основного капитала и нормируемых оборотных средств. Влияние инновационных мероприятий ЭШН с применением ТН 20 на показатели эффективности прокатного производства представлено в табл. 4.

Таблица 4.

Расчет прироста прибыли и рентабельности прокатного производства

Показатели |

До упрочнения |

После упрочнения |

Изменение |

|

абсолют |

% |

|||

|

Объем производства, т / год |

2860000 |

2875012 |

15012 |

0,52 |

|

Себестоимость, руб. |

6078,67 |

6074,4 |

-4,27 |

-0,07 |

|

Фактический фонд времени, час /год |

6748 |

6860,9 |

112,9 |

1,67 |

|

Текущие простои, час. |

564,5 |

451,6 |

-112,9 |

-20 |

|

Производительность, т/час. |

417,0 |

418,4 |

1,4 |

0,34 |

|

Коэффициент экстенсивной загрузки |

0,983 |

0,987 |

0,004 |

0,41 |

|

Коэффициент интенсивной загрузки |

0,959 |

0,960 |

0,001 |

0,10 |

|

Коэффициент интегральной загрузки |

0,943 |

0,946 |

0,003 |

0,32 |

|

Рентабельность продукции, % |

58,7 |

62,3 |

3,6 |

6,13 |

|

Фондоотдача, руб./руб. |

11,370 |

11,410 |

0,040 |

0,35 |

|

Фондоёмкость, руб./т |

87,9 |

87,6 |

-0,3 |

-0,34 |

Эффект образуется в результате повышения износостойкости бандажированных валков, вследствие упрочнения их композиционным материалом на основе твердых сплавов типа ТН 20 методом сосредоточения частиц твердого сплава в местах интенсивного износа бочки валка. Общий годовой экономический эффект от упрочнения бандажированных валков прокатного стана горячего металла составил 8 155 319,3 руб./год [2—4, 8—9].

Таким образом, основными условиями инновационного развития, повышающих конкурентоспособность комбината, по мнению авторов, являются:

·совершенствование управления инновационно-инвестиционной деятельностью на комбинате на основе формирования четкой, взаимосвязанной и последовательной схемы взаимодействия всех заинтересованных и ответственных за это направление;

·формирование долгосрочной, сбалансированной и последовательной стратегии развития комбината;

·более широкое привлечение работников комбината к этой работе;

·расширение инвестиционных ресурсов за счет увеличения размеров амортизационных отчислений;

·продуманная конструктивная политика привлечения заемных средств (как правило, долгосрочные кредиты);

·более активное привлечение российских машиностроительных компаний, что позволит расширить их возможности по изготовлению качественного оборудования по более низким ценам, чем импортное.

Поскольку нормы расхода у отечественных металлургических предприятий на 15÷20 % выше, чем у зарубежных производителей, следовательно, металлургические предприятия, уделяющие должное внимание снижению топливно-энергетических ресурсов за счет инновационных разработок, окажутся более конкурентоспособными, чем остальные компании.

Список литературы:

- Быстров В.А., Новиков Н.И. Управление инновационным развитием промышленных предприятий./ «Развитие инновационной экономики: теория и практика»// под. ред. А.В. Бабкина. СПб: Изд-во СПбГПУ. — 2012. — 484 с. — С. 282–331.

- Быстров В.А., Вуцан Е.С. Эффективность инвестиций в развитие промышленных предприятий. /Под ред. В.А. Быстрова; М.: Изд-во СГУ, 2013. — 371 с.

- Быстров В.А. Новиков Н.И. Эффективность инновационных решений в промышленности /Отв. ред. В.В. Титов, В.А. Быстров. Новосибирск: Сибирское научное издательство, 2011. — 412 с.

- Bystrov V.A., Verevkin V.I., Selyanin I.F. Electroslag technology of strengthening metallurgical equipment details with composite materials /Izv. Institute of higher education. Iron and steel industry. — 2005. — № 6. — S. 28—32.

- Ott G.A. The development of forged steel roll metallurgy for hot steel mill applications // 41st Mechanical Working and Steel Processing Conf. Proceed. Baltimore, M. D., USA, October 24-27, 1999. — P. 321—334.

- Carles P. Present and future hot strip mill finishing train work rolls // Rolls 2000+ «Advances in Mill Roll Technology» Conf. Papers. Birmingham, UK, April 12–14, 2000. — P. 49—59.

- Prenni L.J., McGregor J. Technology enhanced work rolls for the roughing mill application // 42nd Mechanical Working and Steel Processing Conf. Proceed. Toronto, Ontario, Canada, October 22–25, 2000. — P. 675—684.

- А.с. 1215251 СССР МКИ5 B23К 25/00. Способ электрошлаковой наплавки / В.А. Быстров, В.Е. Граков, А.В. Быстров./Заявл. 02.08.84. № 3776103. Опубл. 27.02.2003; Б/И № 6. С. 473.

- Пат. 2281186. Россия, МПК В22D 19/16. Способ изготовления биметаллических прокатных валков /В.И. Верёвкин, В.А. Быстров, Т.А. Атавин № 2004116645, заявл. 01.11.04; опубл. 10.08.2007. Бюл. № 22. —7 с.

References

- Bystrov V.A., Novikov N.I. And innovative development of the industry./ «The development of an innovative economy: theory and practice». //hole. Ed. A.V. Babkin. CPb: Polytechnic University. 2012. — 484 p — p. 282—331.

- Bystrov V.A., Vucan E.S. Efficiency of investments into development of industrial enterprises. /Ed. V.A. Bystrov; M.: IZD-vo SGU, 2013. — 371 p.

- Bystrov V.A., Novikov N.I. Of the effectiveness of innovative solutions in industry/ hole. Ed. V.V. Titov, V.A. Bystrov. Novosibirsk: Siberian scientific publishing company 2011. — 412 p.

- Bystrov V.A., Verevkin V.I., Selyanin I.F. Electroslag technology of hardening of composite materials parts of metallurgical equipment//Izv. Institute of higher education. Iron and steel industry. — 2005. — № 6. — S. 28—32.

- Ott G.A. The development of forged steel roll metallurgy for hot steel mill applications // 41st Mechanical Working and Steel Processing Conf. Proceed. – Baltimore, M. D., USA, October 24-27, 1999. — P. 321—334.

- Carles P. Present and future hot strip mill finishing train work rolls // Rolls 2000+ «Advances in Mill Roll Technology» Conf. Papers Birmingham, UK, April 12–14, 2000. — P. 49—59.

- Prenni L.J., McGregor J. Technology enhanced work rolls for the roughing mill application // 42nd Mechanical Working and Steel Processing Conf. Proceed. Toronto, Ontario, Canada, October 22—25, 2000. — P. 675—684.

- A.S. 1215251 USSR MKI5 B23K 25/0000. Way of surfacing/V.A. Bystrov, V.E. Grakov /Appl. 02.08.84 № 3776103. Published . 27.02.2003; BI № 6. — Р. 473.

- Pat. 2281186. Russia, IPC V22D 19/16. Production method of bimetallic forming rolls/V.I. Verevkin, V.A Bystrov, T.A. Atavin №. 2004116645, Appl. 11/01/04; published . 10.08.2007. BI. № 22 — 7 p.

дипломов

Оставить комментарий