Статья опубликована в рамках: XXIII Международной научно-практической конференции «Инновации в науке» (Россия, г. Новосибирск, 12 августа 2013 г.)

Наука: Технические науки

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

ОПРЕДЕЛЕНИЕ ЗНАЧЕНИЙ ПАРАМЕТРОВ И ПОКАЗАТЕЛЕЙ ЭФФЕКТИВНОСТИ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ РАЗБОРКИ И СБОРКИ ГЛАВНЫХ ПЕРЕДАЧ ВЕДУЩИХ МОСТОВ ТРАКТОРОВ Т-150 С ИСПОЛЬЗОВАНИЕМ ТЕОРИИ РАСПИСАНИЙ

Кузьминский Роман Данилович

канд. техн. наук, доцент кафедры эксплуатации и технического сервиса машин Львовского национального аграрного университета, г. Дубляны, Львовская область, Украина

E-mail: rkuzminsky@gmail.com

DEFINITION THE VALUES OF THE PARAMETERS AND EFFICIENCY INDICATORS OF TECHNOLOGICAL PROCESSES OF DISASSEMBLY AND ASSEMBLY OF MAIN GEARS OF TRACTORS T-150 DRIVING AXLES USING THE THEORY OF SCHEDULES

Roman Kuzminsky

candidate of Science, assistant professor of Exploitation and Technical Service of Machines department in Lviv National Agrarian University, Dublyany, Lviv region, Ukraine

АННОТАЦИЯ

С целью оптимального проектирования технологических линий и участков машиностроительных и ремонтных предприятий за результатами формирования расписаний выполнения операций установлены зависимости значений параметров и показателей эффективности технологических процессов разборки и сборки главных передач ведущих мостов тракторов Т-150 от такта, что дает возможность учитывать многовариантность последовательностей выполнения операций, а также взаимозависимости для заданного такта между всеми параметрами технологических процессов и всеми показателями их эффективности.

ABSTRACT

In order to optimal design of production lines and units of engineering and repair plants, the dependences of the values of the parameters and efficiency indicators of technological processes of disassembly and assembly of the main gear axle drive tractors T-150 from tact as the results of operations scheduling are established, making it possible to take into account the multi-variant sequences of disassembly and assembly operations as well as the interdependence of a given tact between all parameters of technological processes and all their efficiency indicators.

Ключевые слова: трактор Т-150; главная передача ведущего моста; разборка и сборка; технологические процессы; параметры и показатели эффективности; теория расписаний.

Keywords: tractor T-150, main gear axle, disassembly and assembly, technological processes, parameters and efficiency indicators; scheduling theory.

Постановка проблемы. Для обеспечения эффективности машиностроительного и ремонтного производства очень важно принятие оптимальных решений во время проектирования технологических линий и участков, поскольку ошибки, допущенные на этом этапе, очень сложно исправить. Предпосылкой для принятия обоснованных проектных решений являются зависимости параметров и, особенно, показателей эффективности технологических процессов от такта (производительности проектируемых технологических линий и участков).

Анализ последних исследований и публикаций. Применяемые инженерные методики проектирования технологических линий и участков, как машиностроительного [4], так и ремонтного производств, используют для расчёта значение трудоемкости процессов и операций, не уделяя достаточного внимания обоснованию рациональной последовательности выполнения операций, сравнительной оценке эффективности предполагаемых проектных решений о производственной структуре и производительности линий и участков.

А.И. Бабушкин показал, что эффективность процессов сборки, которые выполняются на стационарных постах, существенно зависит от последовательности выполнения операций [1]. В.М. Давыгора и В.А. Пасечник предложили метод синтеза вариантов последовательностей сборки на основании информации об ограничении подвижности сборочных единиц и деталей собираемого изделия [3]. В.Н. Кореньковым усовершенствован метод обратного синтеза возможных последовательностей сборки, использование которого позволяет уменьшить количество изменений схем базирования базовых элементов собираемых изделий и, соответственно, сократить продолжительность переналадок [8].

Метод синтеза технологической схемы сборки изделий на основе имитационного моделирования с использованием сетей Петри предложил И.П. Гамаюн [2]. Значительный вклад в разработку научных основ синтеза технологических систем сборки за результатами имитационного моделирования внесли Н.В. Захаров [6] и В.Я. Копп [7]. Однако использование метода имитационного моделирования предполагает наличие априорной информации о производственной структуре технологической лини (участка), а рассматриваемые в процессе моделирования варианты производственных структур в общем случае могут оказаться нерациональными.

Известна методика обоснования схем разборки и сборки ремонтируемых изделий, параметров и структуры технологических линий (участков) на основании анализа конструктивно-технологического базиса технологических процессов и принципа соответствия их структуры производственной структуре технологических линий (участков) [9; 12].

Постановка задачи. Установить зависимости параметров и показателей эффективности технологических процессов разборки-сборки главных передач ведущих мостов тракторов Т-150 от такта за результатами формирования оптимальных расписаний выполнения операций.

Изложение основного материала. Поскольку возможная последовательность выполнения операций разборки-сборки в первую очередь определяется особенностями конструкции объекта ремонта, то на первом этапе исследований построена модель конструкции главной передачи в виде взвешенного ориентированного графа Gk (Xk, Yk), множество вершин которого Xk символизирует сборочные единицы или детали, а множество ребер Yk указывает на характер конструктивной связи между ними [12].

Технология разборочно-сборочных работ и средства механизации работ приняты с учётом рекомендаций завода-производителя [11; 13; 14]. Нормирование операций произведено расчетно-аналитическим, опытно-статистическим методами, а также методом сравнения [5].

С целью определения всего множества операций разборки и сборки главных передач, а также возможной последовательности их выполнения построены неупорядоченные модели соответствующих процессов в виде взвешенных ориентированных графов GТП (XТП, YТП), множество вершин которых XТП символизирует операции, а множество ребер YТП указывает на характер связей между ними (рис. 1). Каждой вершине орграфа присвоены следующие характеристики (веса): продолжительность выполнения операции, тип используемого оборудования (инструмента); номер рабочей зоны.

Рисунок 1. Неупорядоченная модель процесса разборки главной передачи ведущего моста трактора Т-150

Формализованное описание возможных последовательностей выполнения операций определялось матрицей инцидентности ребер орграфа GТП (XТП, YТП).

Следует заметить, что неупорядоченная модель процесса сборки главных передач существенно отличалась от модели процесса их разборки поскольку, во-первых, в технологический процесс сборки дополнительно включены контрольно-регулировочные операции; во-вторых, продолжительности одноимённых операций разборки и сборки в общем случае не совпадают.

Упорядочение моделей процессов состояло в приведении их в соответствие с продолжительностью такта t путем распределения множества всех операций по рабочим местам с учетом возможной последовательности их выполнения, заданной неупорядоченной моделью, и соблюдением следующих условий: 1) суммарная продолжительность операций, выполняемых на каждом рабочем месте, каждым исполнителем и каждой единицей оборудования любого типа не должна превышать продолжительности такта t; 2) в одной рабочей зоне в один момент времени может находиться только один исполнитель.

В зависимости от последовательности распределения операций рассматривали три варианта схем упорядоченных процессов: 1) прямоточную, когда все операции выполняются исключительно последовательно, а продолжительность технологического процесса Тт.п максимальная (рис. 2, а); 2) разветвленную, когда используются возможности одновременного выполнения операций с целью минимизации для заданного такта t продолжительности технологического процесса (рис. 2, в); 3) частично разветвлённую, когда также используются возможности одновременного выполнения операций, а продолжительность технологического процесса Тт.п больше, чем для разветвлённой, но меньше, чем для прямоточной схем процесса (рис. 2, б) [9; 12].

Для упорядочения использовали эвристические алгоритмы теории расписаний.

Результатом упорядочения для каждого значения такта и варианта схемы процесса были взаимозависимые расписания выполнения операций над объектом ремонта Sf (рис. 2), работы исполнителей SU и работы оборудования каждого r–го типа SR., которые определяли для каждой операции моменты начала и завершения, а также место выполнения.

а б в

Рисунок 2. Расписания выполнения операций над объектом ремонта Sf, полученные для заданного такта t на первом этапе упорядочения модели процесса разборки главных передач ведущих мостов тракторов Т-150: а — прямоточная; б — частично разветвленная; в — разветвленная схемы процесса

По результатам построения для каждого значения такта t оптимальных взаимозависимых расписаний выполнения операций над объектом ремонта Sf (рис. 2), работы исполнителей SU, работы оборудования каждого r-го типа SR [10] определялись параметры технологических процессов: фронт ремонта f — количество объектов ремонта, находящихся одновременно в технологическом процессе; количество рабочих U; количество оборудования Kr каждого r-го типа. На основании значений параметров f, U и Kr для каждого значения такта t рассчитывались также показатели эффективности технологических процессов:

1) продолжительность — интервал времени от начала и до завершения всех технологических действий

![]()

2) коэффициент использования фонда рабочего времени исполнителей

3) коэффициент использования фонда рабочего времени оборудования каждого r-го типа

где: ![]() — сумма продолжительностей операций, выполняемых рабочими, с;

— сумма продолжительностей операций, выполняемых рабочими, с;

![]() — сумма продолжительностей операций, выполняемых на оборудовании r-го типа, с.

— сумма продолжительностей операций, выполняемых на оборудовании r-го типа, с.

Таким образом, получены зависимости параметров и показателей эффективности технологических процессов разборки и сборки главных передач ведущих мостов тракторов Т-150 от такта (рис. 3—5).

С возрастанием такта t значения фронта ремонта f для всех технологических схем процессов разборки и сборки главных передач (прямоточной, разветвлённой и частично разветвлённых) дискретно уменьшаются (рис. 3). Уменьшается также и количество возможных вариантов технологических схем.

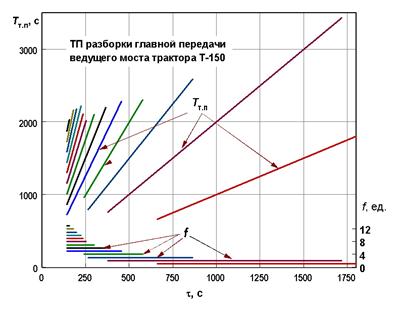

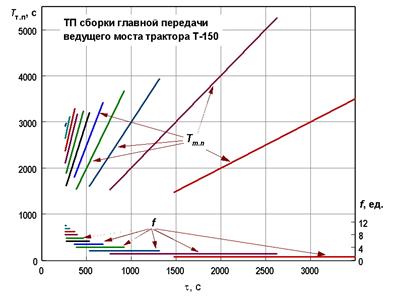

Рисунок 3. Зависимость фронта ремонта f и продолжительности технологического процесса Тт.п разборки и сборки главных передач ведущих мостов тракторов Т-150 от такта t

Например, если для такта t = 360 с, используя различные возможности одновременного выполнения операций, можно получить три технологические схемы процессов разборки главных передач (одну прямоточную f = 5 ед., одну частично разветвлённую f = 4 ед., одну разветвлённую f = 3 ед.), то для такта t = = 720 с можно получить лишь две схемы процесса разборки (одну прямоточную f = 2 ед. и одну разветвлённую f = 1 ед.).

Для заданного такта t реализация прямоточной схемы процессов, как разборки, так и сборки главных передач, возможна при максимальном значении фронта ремонта (fПР ® max), а реализация разветвлённой схемы обеспечивает минимальные значения фронта ремонта (fР ® min). Например, для такта t = = 1080 с в случае прямоточной схемы разборки главных передач имеем f = 2 ед., а использование разветвлённой схемы обеспечивает уменьшение фронта ремонта – f = 1 ед. (рис. 3).

Зависимости продолжительности технологических процессов ТТ.П разборки и сборки главных передач ведущих мостов тракторов Т-150 от такта t для различных технологических схем — это линейные функции различного наклона с разрывами первого рода (рис. 3). Точки разрывов этих зависимостей соответствуют дискретному изменению значений фронта ремонта f. Для заданного такта t прямоточная схема, как разборки, так и сборки главных передач ведущих мостов, дает максимальную продолжительность соответствующих технологических процессов, а разветвленная — обеспечивает минимальную. Например, для t = 720 с в случае использования прямоточной схемы разборки главных передач имеем ТТ.П = 1440 с, а в случае использования разветвлённой схемы разборки можно сократить её продолжительность до ТТ.П = 720 с.

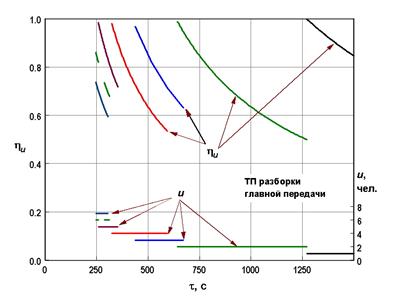

С увеличением продолжительности такта t количество рабочих U для всех схем процессов, как разборки, так и сборки главных передач (прямоточной, разветвлённой и частично разветвлённых), дискретно уменьшаются (рис. 4). Выбор для заданного такта t прямоточной схемы, как разборки, так и сборки главных передач, требует минимального количества рабочих (UПР ® min).

Рисунок 4. Зависимость количества рабочих U и коэффициента использования фонда их рабочего времени hu от такта t технологических процессов разборки и сборки главных передач ведущих мостов тракторов Т-150

Например, для такта t = 540 с применение прямоточной схемы разборки главных передач предполагает использование трёх рабочих (U = 3 чел.), а применение разветвлённой схемы — четырёх (U = 4 чел.); для t = 1500 с применение прямоточной схемы сборки главных передач предполагает использование двух рабочих (U = 2 чел.), а применение разветвлённой схемы сборки — четырёх (U = 4 чел.). В тоже время для такта t = 900 с разборки и такта t = 1250 с сборки главных передач применение прямоточной и разветвлённой схем соответствующих процессов возможно для одинакового количества рабочих (для разборки U = 2 чел. и для сборки U = 3 чел.).

Зависимости коэффициентов использование фонда рабочего времени исполнителей hU от такта t для различных схем процессов, как разборки, так и сборки главных передач, описываются гиперболами с разрывами первого рода (рис. 4). Точки разрывов этих зависимостей соответствуют дискретному изменению значений количества рабочих U. Для заданного такта t прямоточная схема, как разборки, так и сборки главных передач ведущих мостов, обеспечивает максимальные значения hU, а разветвленная — минимальные.

Например, для такта t = 540 с в случае использования прямоточной схемы разборки главных передач имеем hU = 0,784; а в случае использования разветвлённой схемы — hU = 0,588.

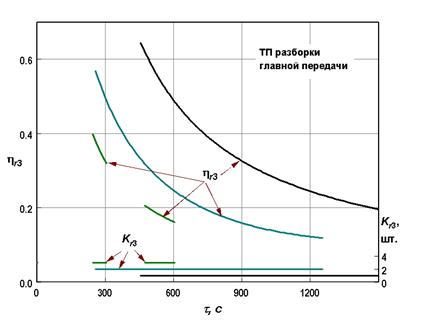

С увеличением продолжительности такта t количество оборудования различных типов KR для всех схем процессов, как разборки, так и сборки главных передач (прямоточной, разветвлённой и частично разветвлённых), дискретно уменьшается (рис. 5). Выбор для заданного такта t прямоточной схемы, как разборки, так и сборки главных передач, обеспечивает минимизацию количества оборудования различных типов (KR ПР ® min).

Например, для такта t = 600 с применение прямоточной схемы разборки главных передач (f = 4 ед.) предполагает использование одного пресса (Kr3 = 1 ед.), применение частично разветвлённой схемы (f = 3 ед.) — двух (Kr3 = 2 ед.), а применение разветвлённой схемы (f = 2 ед.) — трёх прессов (Kr3 = 3 ед.).

Рисунок 5. Зависимость количества прессов Kr3 u и коэффициента использования фонда их рабочего времени hr3 от такта t технологических процессов разборки и сборки главных передач ведущих мостов тракторов Т-150

В тоже время для такта t = 400 с применение любой схемы разборки главных передач требует одинакового количества прессов Kr3 = 2 ед.

Зависимости коэффициентов использование фонда рабочего времени оборудования различных типов hR от такта t для различных схем процессов, как разборки, так и сборки главных передач, описываются гиперболами с разрывами первого рода (рис. 5). Точки разрывов этих зависимостей соответствуют дискретному изменению значений количества оборудования KR. Для заданного такта t прямоточная схема, как разборки, так и сборки главных передач, обеспечивает максимальные значения hR для всех типов оборудования, а разветвленная — минимальные.

Например, для такта t = 540 с разборки главных передач с использованием прямоточной схемы (f = 4 ед.) коэффициент использования фондов рабочего времени прессов составит hr3 = 0,544, в случае применения частично разветвлённой схемы (f = 3 ед.) — hr3 = 0,272, а в случае применения разветвлённой схемы (f = 2 ед.) — hr3 = 0,1815.

Выводы. Проведенный с использованием теории расписаний анализ показывает, что одно и то же значение такта, как разборки, так и сборки главных передач ведущих мостов тракторов Т-150, можно обеспечить для различных соотношений главных параметров соответствующих процессов (фронта ремонта f, количества рабочих U и оборудования KR), среди которых можно выбрать оптимальное соотношение. Применение разветвлённых схем дает возможность существенно сократить продолжительность, как разборки, так и сборки, что особенно важно для ремонта машин, но, с другой стороны, в широком диапазоне значений такта дает низкие значения коэффициентов использования фондов рабочего времени исполнителей и оборудования. Применение же прямоточных схем исследованных процессов, наоборот, позволяет достичь максимальных значений коэффициентов использования фондов рабочего времени исполнителей и оборудования, но в таком случае следует считаться со значительным увеличением продолжительности.

Список литературы:

1.Бабушкин А.И. Моделирование и оптимизация сборки летательных аппаратов / А.И. Бабушкин. М.: Машиностроение, 1990. — 240 с.

2.Гамаюн И.П. Метод синтеза технологической схемы сборки машиностроительной конструкции // Проблемы машиностроения и автоматизации. М., 1999. — № 2. — С. 45—50.

3.Давыгора В.Н. Теория формализованного синтеза исходного множества альтернатив доминирующих порядков последовательно-параллельной сборки / В.Н. Давыгора, В.А. Пасечник // Вестник НТУУ «Киевский политехнический институт». Машиностроение. Киев, 2000. — № 39. — C. 55—77.

4.Дащенко А.И. Проектирование автоматических линий / А.И. Дащенко, А.П. Белоусов. М.: Машиностроение, 1984. — 374 с.

5.Загальноремонтні роботи. Нормативи часу на розбиральні, складальні та ремонтні роботи. Кн.28. К.: Поліграфкнига, 1997. — 286 с.

6.Захаров Н.В. Анализ и синтез структур автоматизированных сборочных технологических систем: Дис. ... д-ра техн. наук: 05.13.07. Х., 1992. — 332 с.

7.Копп В.Я. Методы анализа и синтеза многопоточных автоматизированных сборочных систем: Дис. ... д-ра техн. наук: 05.13.07. — Б.м., 1992. — 626 с.

8.Кореньков В.М. Автоматизований синтез маршрутних технологічних процесів складання: Дис. ... канд. техн. наук : 05.02.08. К., 2005. — 171 с.

9.Кузьминский Р.Д. Динамика и показатели эффективности процессов разборки-сборки ремонтируемой коробки передач / Р.Д. Кузьминский // Совершенствование ремонтно-восстановительных процессов в отраслях АПК: Сб. науч. тр. Львов: Львов. с.-х. ин-т, 1988. — С. 35—40.

10.Кузьмінський Р. Структура, параметри та ефективність технологічних процесів ремонту / Р. Кузьмінський // Вісник ЛДАУ: Агроінженерні дослідження. Львів, 2005. — № 9. — С. 50—60.

11.Малахов В.С. Ремонт тракторов Т-150 и Т-150К / В.С. Малахов, А.С. Мудрук, П.М. Крищенко. М.: Колос, 1982. — 222 с.

12.Методика розрахунку виробничої програми ремонту машин і відновлення деталей / О.Д. Семкович, Р.Д. Кузьмінський, Ю.М. Журавчак і ін. Під ред. О.Д. Семковича. Дубляни, 1989. — 136 с.

13.Техническое обслуживание и ремонт тракторов Т-150, Т-150К различных модификаций с двигателями СМД, ЯМЗ, ДОЙТЦ / А.И. Сидашенко, А.А. Науменко, В.К. Аветисян и др.; Под ред. А.И. Сидашенко, А.А. Науменко. Харьков: ООО «Украгрозапчасть», 2004. — 380 с.

14.Эксплуатация и ремонт трансмиссий тракторов серий Т-150К, ХТЗ-121, ХТЗ-160, ХТЗ-170 / Н.Г. Макаренко, А.Т. Лебедев, В.Б. Самородов и др.; Под ред. В.Б. Самородова, А.Т. Лебедева. Харьков: ООО «Украгрозапчасть», 2006. — 341 с.

дипломов

Оставить комментарий