Статья опубликована в рамках: XVII Международной научно-практической конференции «Инновации в науке» (Россия, г. Новосибирск, 25 февраля 2013 г.)

Наука: Технические науки

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

ИССЛЕДОВАНИЕ КОРРОЗИОННО-МЕХАНИЧЕСКОЙ СТОЙКОСТИ НЕФТЯНОГО ОБОРУДОВАНИЯ

Евпак Танзиля Фахразиевна

ассистент кафедры «Нефтегазовое дело» филиала Тюменского государственного нефтегазового университета в г. Сургуте

E-mail: mkasing@mail.ru

Муравьев Константин Александрович

канд. техн. наук, доцент кафедры «Нефтегазовое дело»

филиала Тюменского государственного нефтегазового университета

в г. Сургуте

E-mail: mkasing@mail.ru

STUDY OF CORROSION-MECHANICAL IMMUNITY OF OIL EQUIPMENT

Evpak Tanzilya

assistant of "Oil and Gas Production" branch Tyumen StateOil and Gas University in Surgut,

Muravyov Konstantin

phD. Technical Sciences, Associate Professor of "Oil and Gas Production" branch Tyumen StateOil and Gas University in Surgut

АННОТАЦИЯ

В работе приведены результаты коррозионно-механических и металлографических исследований нефтяного скважинного оборудования с длительным сроком эксплуатации.

ABSTRACT

In work the resultscorrosion-mechanical and metallographic studiesof oilwell equipmentwith long operational life.

Ключевые слова: Водородом индуцированное растрескивание, сульфидно- коррозионное растрескивание под напряжением.

Keywords: Hydrogeninducedcrackingsulfidestress corrosion cracking.

Обсадные (ОТ) и насосно-компрессорные трубы (НКТ) являются наиболее ответственным и дорогостоящим элементом скважинного оборудования, используемым при добыче нефти и закачке воды. Подъем газожидкостной смеси из продуктивного пласта на поверхность осуществляется по НКТ независимо от способа добычи (фонтанный, газлифтный или механизированный). В зависимости от динамического уровня кольцевое пространство, образуемое внутренней стороной обсадной и внешней стороной насосно-компрессорной колонны, заполняется добываемой продукцией, поэтому коррозионное воздействие этой среды на НКТ и обсадную колонну практически одинаково. Кроме того, в нефтепромысловой практике нередко встречаются случаи нарушения целостности обсадных эксплуатационных колонн в зоне фильтра в процессе освоения и эксплуатации скважины. В первом случае нарушения являются следствием действия перфорации, а во втором — разрушения пород призабойной зоны и образования выработки вокруг нижней части колонны. Поэтому невозможно предохранить обсадные колонны от внутренней коррозии без комплексного решения проблемы защиты НКТ от коррозии и герметизации резьбовых соединений.

Анализ промысловых данных показывает, что аварии с колоннами НКТ происходят из-за наличия в трубах дефектов заводского происхождения и появившихся в них в процессе эксплуатации повреждений, а также нарушений технологии спуско-подъемных операций. В практике эксплуатации НКТ встречаются разные виды аварий. Но наиболее часто обрыв труб и их негерметичность вызывается точечной (питтинговой) коррозией внутренней и наружной поверхностей, корррозионно-водородным и сульфидным растрескиванием под напряжением.

Кроме аварий, связанных непосредственно с повреждениями самих труб, происходят аварии, вызванные коррозионными повреждениями колонн глубинно-насосных штанг (НШ) и устьевого оборудования (табл. 1)

Таблица 1.

Коррозионные повреждения НКТ и насосных штанг в ОАО «Тюменская нефтяная компания — BP» в 2011 г.

|

Тип оборудования |

Показатель аварийности, аварии/км в год |

Всего аварий |

|

|

СНГДП-1 |

СНГДП-2 |

||

|

НКТ |

0,34 |

0,27 |

192 |

|

Насосные штанги |

0,052 |

0,039 |

64 |

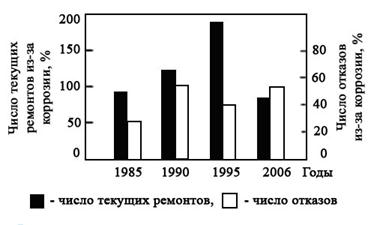

Почти все виды повреждений могут привести к авариям с тяжелым исходом — падению колонны в скважину, если своевременно их не выявлять и не предупреждать. Как установлено практикой, в последние годы на нефтяных месторождениях Западной Сибири заметно возросла аварийность скважинного оборудования, в основном из-за его коррозионного повреждения. Особенно проблема коррозии скважинного оборудования приобрела значительность с вступлением отдельных нефтяных месторождений на позднюю стадию разработки. Как показывает многолетний опыт эксплуатации нефтедобывающих скважин, рост числа их аварий (рис. 1) характерен, главным образом, для скважин, обводненность которых превышает 80—90 %. С другой стороны, при этой обводненности наибольшее число отказов скважинного оборудования происходит в скважинах, продукция которых содержит повышенное количество сероводорода. Однако среди таких скважин имеются особо аварийные, где в год происходит от 2 до 4 аварийных отказов. Анализ условий эксплуатации этих скважин показывает, что пластовые жидкости указанных участков обводнены более, чем на 90 %, содержат значительное количество сероводорода (от 50 до 100 г/л) и клеток сульфатвос-станавливающихбактерий (СВБ) (от 102 до 105 кл./мл), которые активизируют коррозионно-водородное и водородно-механическое разрушения металла труб.

Рисунок 1. Диаграмма аварийности скважинного оборудования в ОАО «ТНК-ВР»

Для исследования коррозионной стойкости, поверхностного вздутия, водородом индуцированного растрескивания (ВИР) и сопротивляемости сульфидному коррозионному растрескиванию под напряжением (СКРН) использовали отечественные обсадные (ОТ) и насосно-компрессорные (НКТ) трубы и насосные штанги (НШ). В качестве ОТ применяли трубы с условным обозначением ОТТМ 219х10.2-Д ГОСТ 632-80, изготовленные по ГОСТ 8732-78 «Трубы стальные бесшовные горячедеформированные», с толщиной стенки 10,2 мм и групп прочности Д и Е; НКТ — применяли трубы типоразмера 73x7,0 мм по ГОСТ 633-80 «Трубы насосно-компрессорные и муфты к ним»; насосные штанги Ø19,2 мм, изготовленные серийными партиями на трубных заводах России. Аналогами зарубежных труб служили ОТ и НКТ в соответствии с международным стандартом 5АХАНИ высокопрочные трубы Р-110 (ОТ) и Р-105 (НКТ). В качестве экспериментальных использовали трубы и штанги, изготовленные на Таганрогском металлургическом комбинате из сталей, модифицированных микродобавками редкоземельных элементов (церий).

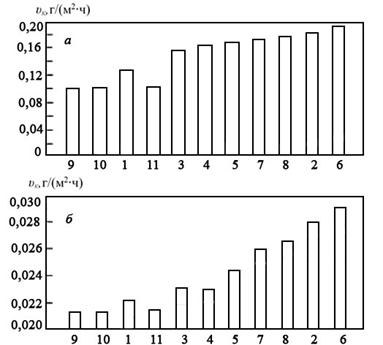

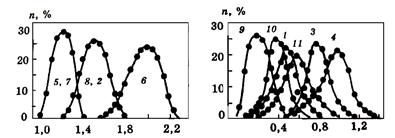

Исследования образцов труб (ОТ и НКТ) и штанг (НШ) проводили в стандартной сероводородной среде NACE (5 %-й NaCl + 0,5 % СН3СООН + насыщение H2S; t=20±2ºC; рН~3) и пластовой воде Самотлорского месторождения (общая минерализация 30—35 мг/л; тип хлоридно-кальциевый; рН 6,8—7,8; H2S—2,5 мг/л; содержание бактерий в перекачиваемом продукте 6,0×102—2,5×104 кл./см3). Скорость коррозии υк определяли гравиметрическим методом, время испытаний 480 ч. Значения скорости коррозии υк (г/м2 ч) сталей ОТ, НКТ и НШ, определенной в растворе NACE и пластовой воде, графически представлены на рис. 2.

Рисунок 2. Скорость коррозии образцов труб (ОТ и НКТ) и штанг (НШ) а — среда NACE, б — пластовая вода, нумерация образцов согласно табл. 2

Образцы труб и штанг испытывали также на склонность к ВИР согласно стандарту NACEТМ-02-84, поскольку такой тест обязателен при выборе материала трубного нефтяного сортамента, транспортирующего продукты с примесью сероводорода.

Исследовали ВИР прямоугольных образцов длиной 100 мм (вдоль прокатки), шириной W = 20 мм (поперек прокатки) и толщиной Т (толщина стенки трубы с расчетом припуска на механическую обработку до металлического блеска), которые вырезали через 120ºС по контуру трубы. Тест предусматривает 96-часовую выдержку напряженных образцов в синтетической морской воде комнатной температуры, насыщенной сероводородом при атмосферном давлении, а также в растворе NACE (5 %-й NaCl + 0,5 % СН3ООН, непрерывное насыщение H2S со скоростью барботирования 10 мл/мин;рН = 3), причем минимальный объем раствора составлял 4,0 мл/см2 поверхности o6pазца. В дальнейшем образцы разрезали, а поверхность среза полировали и протравливали в среде химических реагентов. Все обнаруженные при увеличении ×100 трещины измеряли кроме тех, которые находились на расстоянии до 1 мм от внутренней и внешней поверхности образца. На основании результатов измерений рассчитывали коэффициенты чувствительности стали к индуци-рованному водородом разрушению по следующим формулам:

коэффициент длины трещинообразования

CLR = (Σa/W)·100 %,

коэффициент ширины трещинообразования

CTR = (Σb/T)·100 %,

где: Σa и Σb — сумма соответственно продольных и поперечных размеров участков трещинообразования, мм.

В соответствии с международной спецификацией установлены следующие требования к водородной стойкости трубных сталей: для ВИР — коэффициенты длины трещины CLR ≤ 6% и толщины трещины СТR≤ 3 %.

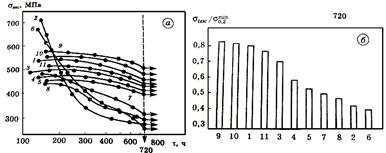

Склонность сталей к СКРН определяли согласно стандарту NACE ТМ 01-77 (90), метод А, на цилиндрических образцах диаметром 6,4 мм, что позволяла толщина стенки труб. Испытывали образцы на установках гиревого типа УСМР-6 под нагрузкой 0,8![]() (в каждом эксперименте использовали по 5 образцов). При этом определяли пороговые напряжения ssscдля того, чтобы сравнить качество сталей разных марок, выпускаемых различными заводами-изготовителями труб. Условия испытаний по этому стандарту следующие: продолжительность — 720 ч в 5 %-ном растворе NaCl, содержащем 0,5 % СН3ООН и насыщенном H2S; pH = 3; t=20±2°C.

(в каждом эксперименте использовали по 5 образцов). При этом определяли пороговые напряжения ssscдля того, чтобы сравнить качество сталей разных марок, выпускаемых различными заводами-изготовителями труб. Условия испытаний по этому стандарту следующие: продолжительность — 720 ч в 5 %-ном растворе NaCl, содержащем 0,5 % СН3ООН и насыщенном H2S; pH = 3; t=20±2°C.

Параметр sssc определяли из зависимостей si — lgτ (si — начальное нагружение; τ — время до разрушения, ч), при которых образцы не разрушаются на принятой временной базе испытаний. Следует отметить, что нестандартизованным, но в то же время общепринятым критерием пригодности стали к эксплуатации в среде, содержащей сероводород, является соотношение ![]() . Если оно превышает значение 0,8, то материал считается пригодным к использованию. Зависимости sssc — τ строили по минимальным значениям времени до разрушения под каждой нагрузкой, поскольку использование средних значений τ недопустимо ввиду необходимости гарантированной работоспособности нефтегазового оборудования в технологических средах с сероводородом.

. Если оно превышает значение 0,8, то материал считается пригодным к использованию. Зависимости sssc — τ строили по минимальным значениям времени до разрушения под каждой нагрузкой, поскольку использование средних значений τ недопустимо ввиду необходимости гарантированной работоспособности нефтегазового оборудования в технологических средах с сероводородом.

Подготовку образцов и их испытание на СКРН и ВИР производили согласно международным стандартам [1, 2, 4, 5, 6].

Металлографические исследования проводили с применением растрового электронного микроскопа GSM-35CF (фирма «Джеол», Япония). Состав неметаллических включений изучали на энергодисперсионном спектрометре «Линк-860» (фирма «Линк», Великобритания). Определение объемной доли и размеров неметаллических включений проводилось на количественном телевизионном микроскопе «Квантимет-720» (фирма «Металс Рисерч», Великобритания).

Характеристика, химический состав и механические свойства исследуемых труб и штанг приведены в табл. 2.

Исследования СКРН. Склонность труб (ОТ и НКТ) и насосных штанг к СКРН графически изображена на рис. 3. Видно, что наибольшим сопротивлением характеризуются обсадные трубы из сталей условного обозначения ЭС-ОТ, марки С-75 (производство Германии) и группы Д; НКТ из сталей ЭС-НКТ, группы Е. Низкую сопротивляемость СКРН проявили все остальные обсадные и насосно-компрессорные трубы и насосные штанги.

Таблица 2.

Характеристика, химический состав и механические свойства труб и штанг

|

№ п/п |

Группа (марка) стали, страна-изготовитель |

Назначение |

Термическая обработка |

Легирующие элементы, % |

sв, МПа |

s0,2, МПа |

[H], % |

|||||

|

С |

Si |

Mn |

S |

P |

Другие |

|||||||

|

1 |

С-75(Германия) |

ОТ |

Нормализация+ отпуск при t≥ 621ºC |

0,28-0,35 |

0,24-0,27 |

0,9-1,05 |

0,016-0,022 |

0,016- 0,030 |

0,030- 0,045Al |

668 |

524-630 |

0,0020 |

|

2 |

Р-110 (Германия) |

То же |

Закалка + высокий отпуск |

0,37 |

0,26 |

1,25 |

0,028 |

0,038 |

0,04Al |

862 |

≥760 |

0,0072 |

|

3 |

Д (Россия) |

То же |

Закалка + отпуск |

0,44 |

0,27 |

0,28 |

0,038 |

0,040 |

- |

≥650 |

≥380 |

0,037 |

|

4 |

Е (Россия) |

То же |

То же |

0,39 |

0,26 |

1,01 |

0,022 |

0,024 |

- |

≥699 |

≥562 |

0,0039 |

|

5 |

К (Россия) |

НКТ |

То же |

0,45 |

0,21 |

0,95 |

0,020 |

|

- |

≥687 |

≥491 |

0,0030 |

|

6 |

Р-105 (Германия) |

То же |

То же |

0,32 |

0,24 |

0,72 |

0,035 |

0,039 |

0,25Cr 0,20Ni |

≥827 |

720-920 |

0,0068 |

|

7 |

Л (Россия) |

То же |

То же |

0,42 |

0,24 |

1,2 |

0,020 |

0,021 |

- |

≥800 |

≥650 |

0,0046 |

|

8 |

40 (Россия) |

НШ |

Нормализация + отпуск |

0,38 |

0,22 |

0,85 |

0,022 |

0,024 |

- |

520 |

410 |

0,0042 |

|

9 |

ЭС-ОТ |

ОТ |

Закалка + высокий отпуск |

0,30 |

0,25 |

1,25 |

0,008 |

0,011 |

0,030% РЗМ |

≥620 |

≥420 |

0,0007 |

|

10 |

ЭС-НКТ |

НКТ |

То же |

0,32 |

0,23 |

1,21 |

0,006 |

0,010 |

0,032% РЗМ |

≥630 |

≥415 |

0,0009 |

|

11 |

ЭС-НШ |

НШ |

|

0,30 |

0,20 |

1,00 |

0,009 |

0,012 |

0,025% РЗМ |

≥550 |

≥450 |

0,0012 |

Примечание: ОТ — обсадные трубы; НКТ — насосно-компрессорные трубы; НШ — насосные штанги.

Однако следует отметить, что абсолютные значения stssc еще не следует использовать при проектировании нефтегазодобывающего оборудования по причине отсутствия надежных методов прогнозирования их усталости в процессе продолжительной эксплуатации, поскольку они могут изменяться под действием многих факторов (концентрации сероводорода и его парциального давления, рН, температуры перекачиваемого продукта и окружающей атмосферы, технологических остановок, оборудования и др.). Поэтому в расчетах на прочность колонн ОТ и НКТ скважин, определении их толщины стенок основным исходным параметром является минимально допустимое значение условной границы текучести ![]() стали, а пригодность конструкционных материалов оценивают с помощью пороговых напряжений, которые выражает коэффициент влияния среды —

стали, а пригодность конструкционных материалов оценивают с помощью пороговых напряжений, которые выражает коэффициент влияния среды — ![]() . Сталь считается пригодной для эксплуатации в технологических средах, с высокими концентрациями сероводорода (— до 20 мол. %), если kssc≥ 0,8.

. Сталь считается пригодной для эксплуатации в технологических средах, с высокими концентрациями сероводорода (— до 20 мол. %), если kssc≥ 0,8.

Наиболее высокую работоспособность имеют стали ЭС-ОТ, ЭС-НКТ, ЭС-НШ и С-75, для которых kssc≥ 0,8. Сталь группы прочности Д имеет kssc= 0,72. Остальные стали характеризуются низкими значениями kssc = 0,4...0,6. Таким образом, работоспособность сталей для труб нефтегазового сортамента, оцениваемая параметром kssc и stsscотличается.

Рисунок 3. Склонность к сульфидному коррозионному разрушению под напряжением (а) и пороговые значения сопротивления ему (б) сталей обозначения соответствуют нумерации табл. 2; разброс значений sssc не превышает ± 10—15 %

Результаты исследования сопротивляемости сталей СКРН хорошо коррелируют с результатами определения гравиметрическим методом скорости общей коррозии как в растворе NACE, так и в пластовой воде. Из данных диаграммы (см. рис. 2) видно, что в среде NACE скорость коррозии сталей примерно в 6—9 раз выше, чем в пластовой воде и отвечает четвертому (КН= 20—40 мкм/год), а в среде NACE — шестому (КН = 110—190 мкм/год) баллам коррозионной стойкости по 10-балльной шкале (ГОСТ 13819-68). Следовательно, по коррозионной стойкости отечественные трубные стали нефтяного сортамента не уступают зарубежным, поскольку разница Кssc (КН) между трубными сталями небольшая и оценивается одинаковыми баллами.

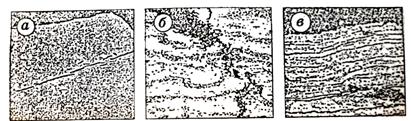

Исследования ВИР.Результаты исследования ВИР трубных сталей (без приложения нагрузок) показали, что в растворе NACE происходит водородное растрескивание и поверхностное вздутие сталей Р-105, Р-110, Л и 40 (рис.4), тогда как в пластовой воде повреждаемости сталей не наблюдали. Расчетные значения показателей водородного растрескивания ВИР для этих сталей составляют: CLR = 3,2—4,8 %, CTR = 6,9—12,4 %, что не отвечает техническим условиям.

Рисунок 4. Трещина ВИР (а, × 25), СКРН (б, × 175) и поверхностное вздутие (в, × 125) металла при испытании обсадных труб из сталей Р-100

Металлографические исследования. Металлографическим анализом установлено, что на поверхности образцов труб нефтяного сортамента при одновременном влиянии сероводородсодержащей среды и напряжений зарождаются питтинги, которые впоследствии перерастают в трещины. Трещины при СКРН развиваются перпендикулярно направлению текстурирования металла и нагрузки. Наряду с этим в отдельных местах наблюдаются продольные расслоения — трещины, перпендикулярно которым распространяется трещина, характерная для СКРН, а на поверхности — вздутие. Общепринято, что ВИР и вздутие сталей развиваются только при отсутствии внешних напряжений, а под нагрузкой — СКРН. Поскольку исследуемые стали не склонны к ВИР и вздутию в отсутствие нагрузок, то полученные результаты

свидетельствуют, что внешние нагрузки стимулируют эти виды разрушений трубопроводных сталей. Многие исследователи считают, что основной причиной СКРН трубных сталей исследуемых типов, которые характеризуются высокими вязкопластическими свойствами и низкой твердостью (HRC≤22), может быть повышенное содержание серы и фосфора и (или) локальное образование игольчатых структур мартенситно-бейнитного вида.

Наши исследования не выявили образования игольчатых структур в подвергнутых испытаниям образцах. Анализ химического состава и механических свойств (см. табл. 2) исследованных сталей показали, что только экспериментальные стали (условное обозначение ЭС) находятся в пределах технических требований международного стандарта (Спецификация SPC-62900-XP-0072), которые допускают небольшое количество вредных примесей, в частности, серы (≤0,012 %) и фосфора (≤0,012 %). Приближается к таким требованиям зарубежная сталь С-75, которая показала высокие коррозионные свойства в среде NACE. Все остальные стали содержат довольно большое количество серы (0,020—0,039 %) и фосфора (0,021—0,040 %), что может вызвать образование сульфидных и неметаллических включений, являющихся, как правило, очагом зарождения коррозионных трещин. Следует обратить внимание на то, что эти стали характеризуются высокой концентрацией растворенного водорода (0,0030—0,0072 %). Если принять во внимание адсорбционную теорию охрупчивания металла, то под действием приложенных напряжений в сталях, контактирующих с агрессивной коррозионной средой, водород диффундирует, как правило, к дефектам кристаллической структуры или к неметаллическим включениям (НВ). Адсорбируясь на поверхности границы «основной металл — НВ», водород способствует разрыву межкристаллических связей, что приводит к зарождению микротрещины, которая под действием напряжений подрастает до размеров макротрещины.

Экспериментальные стали ЭС-ОТ, ЭС-НКТ и ЭС-НШ, выплавленные в индукционных печах с продувкой аргоном, микролегированы модификатором, в качестве которого использовали РЗМ (церий) — см. табл. 2. Добавление РЗМ, с одной стороны, приводит к образованию мелкодисперсной структуры и сфероидизации неметаллических включений, а, с другой стороны, способствует пассивации металла при контакте его с агрессивной средой. Кроме того, микролегирование церием, являющимся ядом для сульфатвосстанавливающих бактерий (СВБ), позволяет предотвратить бактериальное поражение металла трубы.

Рисунок 5. Распределение плотности вероятности неметаллических включений по размерам: нумерация (с 1 по 11) на гистограммах соответствует номерам сталей в табл. 2

На рис. 5 представлена гистограмма распределения неметаллических включений по размерам. Видно, что экспериментальные стали ЭС и зарубежная сталь С-75 характеризуются высокой дисперсностью НВ.

Таблица 3.

Количество неметаллических включений в трубных сталях

|

Размер включений, мкм |

Общая доля включений, % |

|||||||

|

>1,0 всего |

1—1,5 |

1,5—2 |

2—2,5 |

2,5—3 |

3—3,5 |

3,5—4 |

>4 |

|

|

0,048 0,086 0,100 0,180 |

1021 1115 1182 2321 |

982 993 1011 1869 |

121 142 160 245 |

91 98 109 141 |

31 38 41 89 |

27 29 32 42 |

11 14 15 29 |

2 4 5 44 |

Примечание: неметаллические включения в металле определяли на установке «Квантимет-720».

Металлографические исследования сталей ЭС и С-75 показали, что они имеют однородную перлитно-ферритную структуру, неметаллические включения типа сульфидов и оксисульфидов Fe и Мn не наблюдаются, а если и имеются, то мелкодисперсны и глобулярной формы (табл. 3). Поэтому металл характеризуется высокой деформационной способностью и трещиностойкостью в сероводородсодержащих средах при воздействии циклических нагрузок.

В отечественных и зарубежных исследованиях ряда авторов отмечается, что причинами снижения стойкости к СКРН и ВИР отдельных низкоуглеродистых и низколегированных трубных сталей может быть наличие в них силикатов, а также микроликвация отдельных легирующих элементов или примесей либо нарушение термомеханических режимов вальцевания трубных заготовок и труб [3, 7].

Известно, что сероводородсодержащий раствор NACE в технологических средах нефтяных и газовых месторождений практически отсутствует. Его используют для ускорения испытаний конструкционных материалов на СКРН и ВИР, что позволяет относительно ранжировать стали, но не дает ответа о возможности или недопустимости эксплуатации оборудования в конкретных условиях, поскольку среды с примесями сероводорода неодинаковые на нефтегазовых месторождениях и даже в отдельных скважинах. Поэтому важно определить конкретные условия эксплуатации оборудования каждой скважины и выбрать оптимальные конструкционные материалы.

Выводы

1. Исследована стойкость против СКРН, ВИР и коррозионно-механической усталости сталей обсадных и насосно-компрессорных труб, глубинных насосных штанг, предназначенных для нефтяной промышленности.

Установлено, что экспериментальная сталь, экономно модифицированная микродобавками РЗМ, удовлетворяет требованиям стандарта NACEMR0175-96 по химическому составу и прочностным свойствам, а стали 20Н2М и 40 не имеют высокого сопротивления СКРН (пороговые напряжения < 0,8 ![]() ) и коррозионно-усталостному разрушению, причём сталь 40 показала низкое сопротивление ВИР (CLR> 6 % и CTR> 3 %). Следовательно, необходимо проводить полный (100 %-ный) входной контроль коррозионно-механической стойкости всех материалов насосных штанг, ОТ и НКТ, предназначенных для работы в сероводородсодержащих средах.

) и коррозионно-усталостному разрушению, причём сталь 40 показала низкое сопротивление ВИР (CLR> 6 % и CTR> 3 %). Следовательно, необходимо проводить полный (100 %-ный) входной контроль коррозионно-механической стойкости всех материалов насосных штанг, ОТ и НКТ, предназначенных для работы в сероводородсодержащих средах.

2. Показано, что микролегирование трубных сталей и насосных штанг РЗМ, с одной стороны, приводит к образованию мелкодисперсной структуры, а, с другой стороны, способствует пассивации металла при контакте их с коррозионно-агрессивной средой.

Список литературы:

1. Механика разрушения и прочность материалов: Справ. пособие / Под общ. ред. В.В. Панасюка. — Киев: Наука, думка, 1990. — Т. 4. — 680 с.

2. MCKP-01-85. Методика испытания на стойкость против сероводородного коррозионного разрушения. — М.: Изд-во ГКНТ СССР, 1985. — 4 с.

3. Golovin S.V. On experience of sour oil pipeline consruction at Tenguiz oilfield // VNIISTs Reports on pipes and pipeline welding for VNIIST, NKK and Kobe Steel seminar. — Moscow: VNIIST, 1991. — 11 p.

4. NACE Standard MR 0175-96. Standard Material Requirements. Sulfide stress cracking resistant metallic materials for oilfield equipment // NACE. — Houston. P.O. Box 218340, 1996. — 30 p.

5. NACE Standard TMO 177-90. Standard Test Method. Laboratory Testing of Metals for Resistance to Sulfide Stress Cracking in H2S Environments // NACE. — Houston. P.O. Box 218340, 1990. — 22 p.

6. Specification Tenguiz Oil and Gas Plant. Process Plant. Lurgi code: 65102-00-MAL-TENGUIZ II. Specification No. SPC-62900-XP-007.

7. Trucbon M.L.R., Crolet J.L. Experimental limits of sour service for tubular steels // SSC Symposium. — Saint-Cloud, 1991. — 21 p.

дипломов

Оставить комментарий