Статья опубликована в рамках: XV Международной научно-практической конференции «Инновации в науке» (Россия, г. Новосибирск, 19 декабря 2012 г.)

Наука: Технические науки

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

ИСПОЛЬЗОВАНИЕ МЕТОДА ЛАЗЕРНО-УЛЬТРАЗВУКОВОЙ ДИАГНОСТИКИ ДЛЯ ОПРЕДЕЛЕНИЯ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ ИЗДЕЛИЙ И ДЕФЕКТОВ В СВАРНЫХ ШВАХ

Беркутов Игорь Владимирович

магистрант НИУ ИТМО,

г. Санкт-Петербург

E-mail: chigivara56712@mail.ru

Быченок Владимир Анатольевич

аспирант, НИУ ИТМО,

г. Санкт-Петербург

E-mail: bychenok-vladimr@mail.ru

Кинжагулов Игорь Юрьевич

аспирант, НИУ ИТМО,

г. Санкт-Петербург

E-mail:

Никитина Мария Сергеевна

магистрант, НИУ ИТМО,

г. Санкт-Петербург

E-mail: spb_mashka@mail.ru

Разводовский Иван Сергеевич

магистр, НИУ ИТМО,

г. Санкт-Петербург

E-mail:

USE OF THE METHOD OF LASER AND ULTRASONIC DIAGNOSTICS FOR DEFINITION INTENSE

THE DEFORMED CONDITION OF PRODUCTS AND DEFECTS IN WELDED SEAMS

Igor Berkutov

undergraduate of NRU ITMO, St. Petersburg

Vladimir Bychenok

post graduate student of NRU ITMO, St. Petersburg

Igor Kinzhagulov

post graduate student of NRU ITMO, St. Petersburg

Maria Nikitina

undergraduate, NRU ITMO, St. Petersburg

Ivan Razvodovsky

master of NRU ITMO, St. Petersburg

АННОТАЦИЯ

Целью данной работы было обоснование применения нового метода НК, вызванное необходимостью выявления микродефектов и структурных изменений в материалах с контролем их физико-механических свойств. Была показана возможность применения лазерно-ультразвуковой диагностики для решения поставленных задач. Были получены необходимые регрессионные зависимости изменения скорости распространения продольной волны от растягивающих напряжений в образце и регрессионная зависимость между относительной глубиной несплавления в корне сварных швов дугообразных образцов и относительной амплитудой сквозного сигнала.

ABSTRACT

Justification of application of a new method of the NDC, caused by need of detection of microdefects and structural changes in materials with control of their physicomechanical properties was the purpose of this work. Possibility of application of laser and ultrasonic diagnostics for the solution of objectives was shown. Necessary regression dependences of change of speed distributions of a longitudinal wave from the stretching tension were gained in a sample and regression dependences of relative depth in a root of welded seams of bowshaped samples from the relative amplitude of a through signal.

Ключевые слова: напряженно-деформированное состояние; неразрушающий контроль; метод лазерно-ультразвуковой диагностики.

Keywords: intense the deformed condition; nondestructive control; a method of laser and ultrasonic diagnostics.

Введение

Производство и эксплуатация металлических конструкций связаны с влиянием на их техническое состояние множества различных факторов, которые не всегда возможно учесть при расчетах. Прямые измерения механических напряжений в контрольных точках изделия и определение качества изготовления сварных соединений могут быть эффективно использованы как для проверки правильности таких расчетов и технологии изготовления изделий, так и для оперативной диагностики их технического состояния. Несовершенство методов расчета, неполное соответствие расчетных схем действительным условиям работы, неточность задания граничных условий и действующих нагрузок, как правило, изменяющихся с течением времени, дают существенные погрешности в оценке напряжений. Иногда задача по определению напряжений в действующей конструкции вообще не поддается теоретическому решению. Поэтому задача экспериментальной оценки реального напряженного состояния изделия на различных этапах их жизненного цикла является весьма актуальной [2, 4].

Опыт эксплуатации сложных технических систем показывает, что в ряде случаев отказы их элементов связаны с недостатком информации об их техническом состоянии. Решение указанной проблемы возможно только путем разработки и внедрения передовых технологий контроля и анализа параметров технического состояния элементов изделий сложной техники. Опыт применения методов и средств неразрушающего контроля в производстве агрегатов в судостроении, а также агрегатов и сборочных единиц РКТ в космической отрасли показывает, что проблема достоверного и оперативного выявления дефектов в ходе технологического процесса решена не полностью. Современное производство все шире использует новые конструкционные материалы, новые технологии и конструкторские решения. В ряде случаев при внедрении новых материалов и технологий возникают нетривиальные задачи неразрушающего контроля, связанные с необходимостью выявления микродефектов и структурных изменений в материалах, а также с контролем физико-механических свойств конструкционных материалов. В качестве примеров таких микродефектов можно указать: дефекты в сварных швах полученных сваркой трением с перемешиванием. Одним из путей решения данной проблемы является разработка новых технологий контроля качества конструктивных элементов. В статье рассматривается применение одного и того же оборудования лазерной ульразвуковой дефектоскопии для решения сразу двух задач неразрушающего контроля и предоставляются значимые результаты проведенных исследований.

Ультразвуковой контроль

В настоящее время наиболее перспективным методом неразрушающего контроля является ультразвуковой контроль. Новейшие приборы ультразвукового контроля производятся рядом зарубежных и отечественных фирм таких, как: Sonotron NDT (дефектоскоп Isonic 2009), Sonatest (дефектоскопы Hafrang Veo и Х-32), GE (дефектоскоп Phasor XS), Olympus (дефектоскоп OmniScan MX2 и Epoch 1000iR), Акустические контрольные системы (дефектоскоп А1550 Introvisor) и др. Однако для генерирования ультразвуковых колебаний в данных приборах применяется традиционный способ генерации ультразвука в ОК.

Не традиционный способ (лазерный) генерирования ультразвуковых колебаний на сегодняшний день реализован единственным российским лазерно-ультразвуковым дефектоскопом УДЛ-2М. Принцип генерирования ультразвуковых волн в ОК построен на так называемом термооптическом возбуждении. Лазерный импульс передается по оптоволокну через прозрачную призму на лицевую поверхность ОК. Акустический контакт между ними осуществляется посредством тонкого слоя иммерсионной жидкости. Поглощаясь в металле, лазерное излучение нагревает тонкий приповерхностный слой образца и граничащий с ним слой жидкости. Последующее тепловое расширение приводит к возбуждению ультразвуковых импульсов — ОА сигналов, временной профиль которых повторяет форму огибающей интенсивности лазерного импульса. Для возбуждения ОА сигналов используется излучение основной гармоники лазера с диодной накачкой (длительность импульса — 70—80 нс, энергия в импульсе — 100 мкДж, частота повторения импульсов — 1000 Гц).

Применение лазерно-ультразвуковой диагностики для определения напряженно-деформированного состояния изделий

Разнообразие прочностных задач и необходимость их решения способствовали развитию целого ряда экспериментальных неразрушающих методов и средств определения деформаций и напряжений, использующих различные физические принципы. Однако многие из них не выходят за пределы лабораторной практики.

На сегодняшний день наиболее перспективным методом измерения механических напряжений в материале без его разрушения является акустический метод, основанный на упругоакустическом эффекте — линейной зависимости скорости распространения упругих волн от напряжений. Одна из основных сложностей данного метода заключается в том, что относительное изменение скорости звука, даже при напряжениях на пороге текучести невелико, и как правило, не превышает нескольких процентов. При напряжениях порядка 100 МПа относительное изменение скоростей упругих волн лежит в диапазоне 10-3—10-4. Поэтому требуется высокая точность измерения скорости распространения ультразвука [1, 3], которую нужно измерять достаточно локально. Такой прецизионной точности можно достичь с использованием коротких акустических импульсов, получаемых средствами лазерной оптоакустики [3]. Следует отметить, что вопрос количественной оценки остаточных напряжений по изменению скорости ультразвука является очень важным для данного метода, но не всегда очевидно разрешимым. При этом используется так называемый время — пролетный метод измерений: по известной базе измерений L и измеряемой разности времен излучения лазерного импульса в объекте контроля (ОК) ![]() и задержки сигнала в излучаемом тракте

и задержки сигнала в излучаемом тракте ![]() рассчитывается скорость продольной подповерхностной волны в ОК.

рассчитывается скорость продольной подповерхностной волны в ОК.

![]() .

.

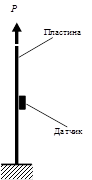

Экспериментальное исследование зависимости скорости распространения упругих волн от напряжений проводились на испытательном стенде (рисунке 1).

Рисунок 1. Схема экспериментальных исследований

Исследуемый образец представлял прямую пластину постоянного сечения из стали АК33СВ (ТУ 5.961-11777-01) толщиной 5 мм.

Пластина подвергалась нагружению по ступеням по 19,6 кН до 117,6 кН, после чего нагрузка снималась. На каждой ступени измерялись скорость звука продольной подповерхностной волны, а также приложенная нагрузка.

Измерения скорости распространения упругих волн от напряжений производилось лазерно-ультразвуковым дефектоскопом (модель УДЛ-2М) с наклонным оптико-акустическим преобразователем (модель ПЛУ-6Н-02).

Обработка результатов исследований производилась по следующим формулам:

· средняя скорость распространения ультразвуковой волны в образце:

![]() Vcp, м/с

Vcp, м/с

· растягивающие одноосные напряжения определяются по выражению

![]() ,

,

где: ![]() — растягивающее усилие (см. рисунок 1);

— растягивающее усилие (см. рисунок 1);

![]() — площадь сечения образца.

— площадь сечения образца.

Для испытываемого образца F=1,5·10-4 м2.

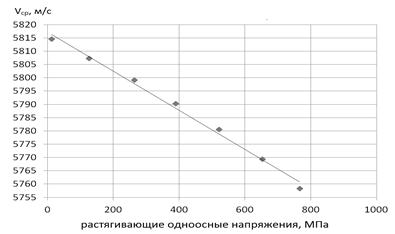

Результаты проведенных измерений представлены на рисунке 2.

Соответствующее уравнение регрессии имеет вид:

![]() =-0,0735

=-0,0735 ![]() + 5817,2

+ 5817,2

При этом коэффициент детерминации для полученной регрессионной зависимости R²=0,9929. Близость значения данного коэффициента к единице указывает на высокую степень корреляции функции отклика от входного параметра.

Рисунок 2. Зависимость изменения скорости распространения продольной волны от растягивающих напряжений в образце:

● — экспериментальные точки; — — линия регрессии

Применение лазерно-ультразвуковой диагностики для контроля качества сварного соединения полученного сваркой трением с перемешиванием

Экспериментальные исследования проводились на дугообразном образце сварного соединения, выполненного сваркой трением с перемешиванием, из сплава АМг6 (ГОСТ 4784-97), предоставленном ФГУП «ГКНПЦ им. М.В. Хруничева».

Характерным для швов полученных фрикционной сваркой характерным является дефект в виде "С"-образных кривых, начинающихся от свободной поверхности сварного соединения в корне шва. Причем "С"-образные кривые практически не имеют раскрытия (ВИК не может быть применен) и имеют различную величину на протяжении шва (т.к. появление дефекта зависит от того, на сколько нарушаются технологические параметры сварки, такие как температура, частота вращения, скорость продвижения инструмента.или форма инструмента и его теплопроводность). Эти дефекты имеют характер "kissing-bonds", то есть плотное соединение материалов без взаимной диффузии. Подобные дефекты очень трудны для выявления. Рентгеновские способы, как известно, позволяют обнаруживать только объемные дефекты, составляющие не менее 1—2 % от толщины просвечиваемого изделия. В TWI (The Welding Institute, UK) разработана методика и оборудование, позволяющие контролировать дефекты с разрешением 0,67 %. Но, в любом случае, дефекты, которые выявляются таким оборудованием, имеют конечный объем, то есть не являются дефектами типа “kissing bonds”. Наиболее подходящими для решения данной задачи являются применяемые в нашей работе акустические методы.

Образец представляет собой выгнутую пластину размером 135х115 мм, радиус кривизны которой совпадает с радиусом кривизны лейнера, из сплава АМг6 толщиной 1,875 мм со сварным швом длинной 115 мм посередине пластины.

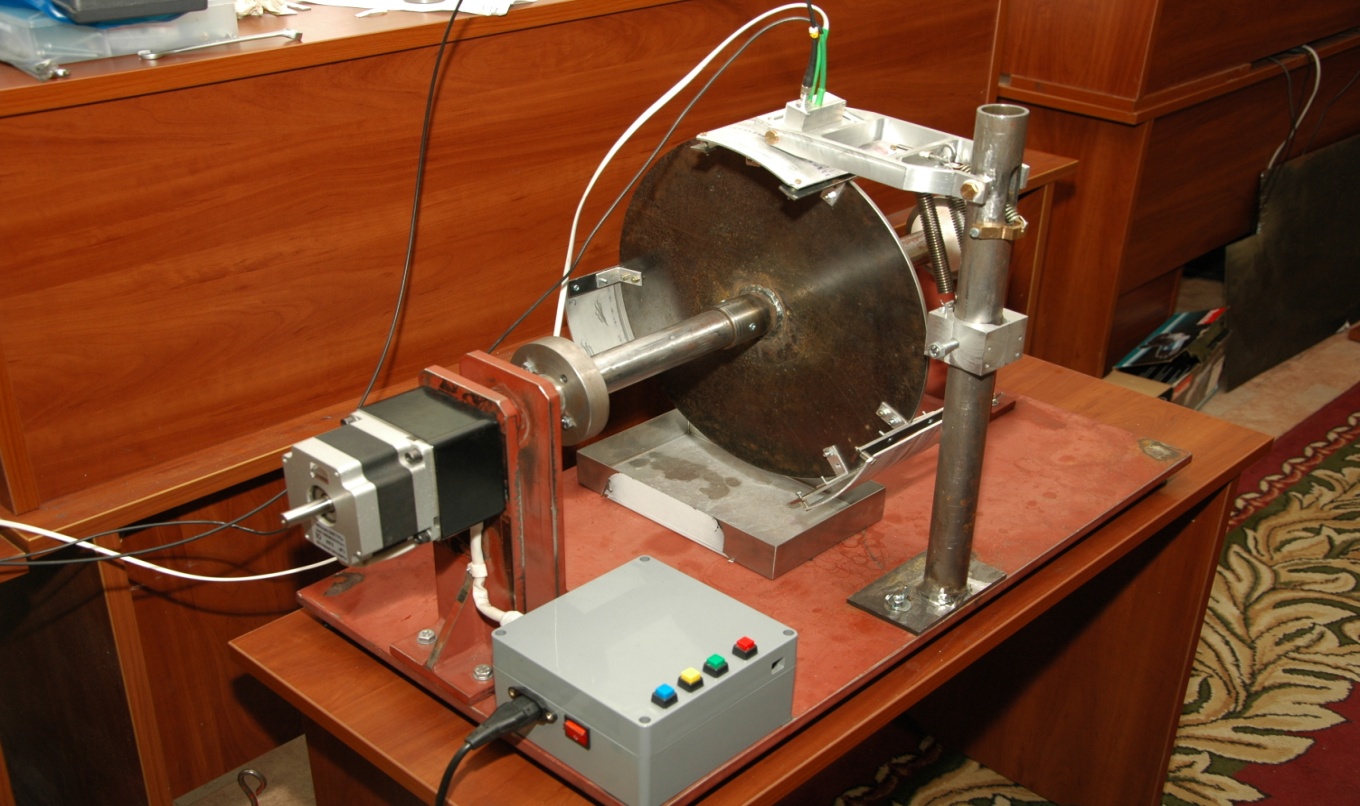

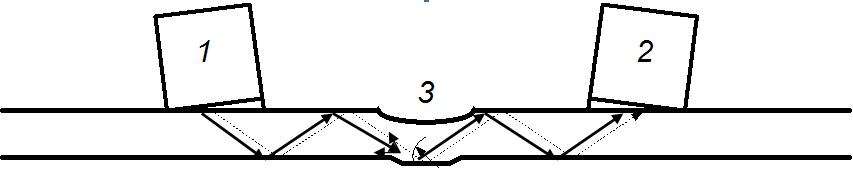

Измерения проводились с использованием лазерно-ультразвукового дефектоскопа УДЛ-2М и датчика ПЛУ-6Н-01 на технологической оснастке обеспечивающей ориентацию и прижим датчика к поверхности исследуемого образца (рисунок 3).Датчик при этом располагается перпендикулярно на шве, и контроль проводится вдоль шва. Геометрия проведения исследований в зоне сварного шва приведена на рисунке 4.

Рисунок 3. Общий вид технологической оснастки

Рисунок 4. Геометрия лазерно-ультразвукового контроля в зоне сварного шва при наклонном вводе пучка: 1 — оптико-акустический излучатель; 2 —ПЭП (приемник); 3 — сварной шов

По результатам измерений амплитуды ![]() сигналов в зоне основного металла образца № 1 были определены расчетные амплитуды

сигналов в зоне основного металла образца № 1 были определены расчетные амплитуды ![]() сигнала в зоне его сварного шва. Значение амплитуды составило

сигнала в зоне его сварного шва. Значение амплитуды составило ![]() .

.

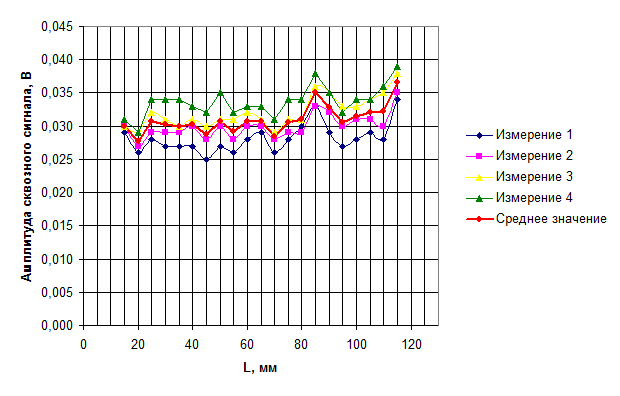

Результаты измерений амплитуды ![]() сигналов в зоне сварного шва и дальнейшей их обработки для образца приведены на рисунке 5.

сигналов в зоне сварного шва и дальнейшей их обработки для образца приведены на рисунке 5.

В процессе экспериментальных исследований был произведен анализ повторяемости их результатов по критерию Кохрена. Для оценки используются следующие соотношения:

;

;

![]() .

.

Обработка результатов измерений, выполненных на дугообразном образце показала, что для критического значения 5 % у дугообразного образца G=0,16≤Gкр=0,26, что указывает на их высокую повторяемость.

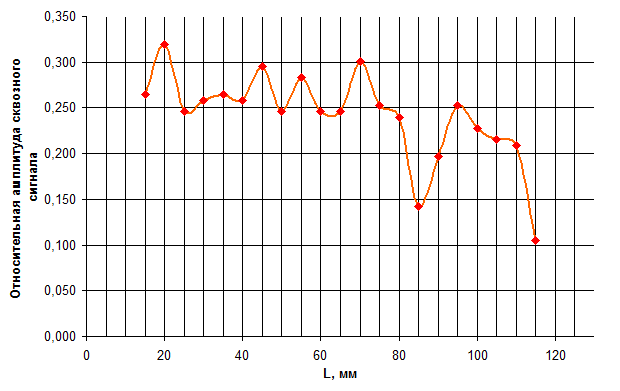

Для определения экспериментальной регрессионной зависимости между относительной глубиной несплавления ![]() (где

(где ![]() — глубина непровара,

— глубина непровара, ![]() — толщина сварного соединения) в корне сварных швов дугообразных образцов и относительной амплитудой сквозного сигнала

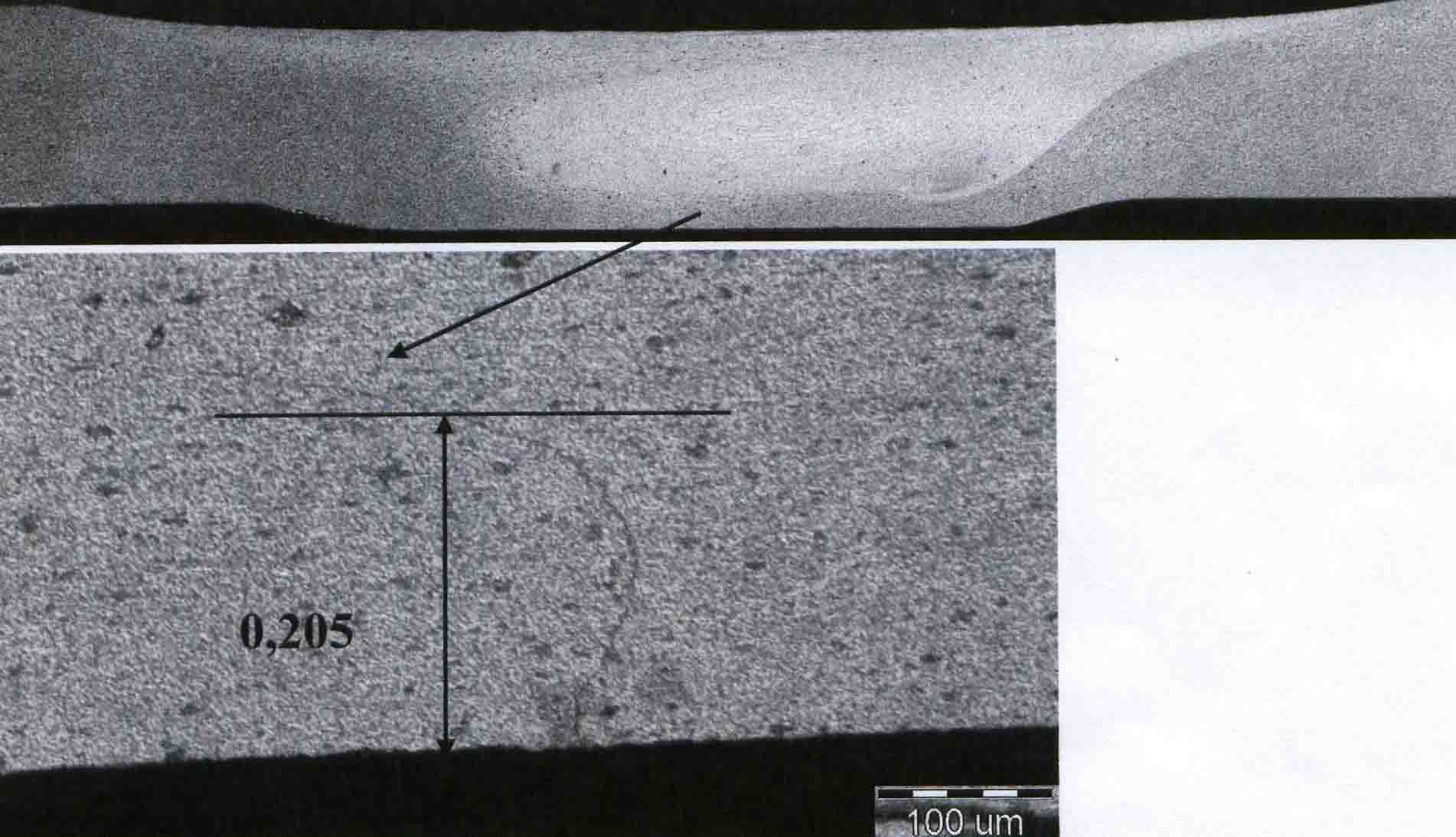

— толщина сварного соединения) в корне сварных швов дугообразных образцов и относительной амплитудой сквозного сигнала ![]() использовались результаты металлографии данного образца, на которых видны дефекты в виде "С"-образных кривых распространяющихся на различную глубину (рисунок 6).

использовались результаты металлографии данного образца, на которых видны дефекты в виде "С"-образных кривых распространяющихся на различную глубину (рисунок 6).

а)

б)

Рисунок 5. Результаты измерений и их обработки для образца:

а) распределение амплитуды сквозного сигнала по длине сварного шва; б) распределение относительной амплитуды сквозного сигнала по длине сварного шва

а)

б)

Рисунок 6. Примеры микроструктуры сварного шва образца:

а) срез образца: глубина несплавления ![]() , б) срез образца: глубина несплавления —

, б) срез образца: глубина несплавления — ![]()

Для повышения точности получения экспериментальной регрессионной зависимости между относительной глубиной несплавления ![]() в корне сварных швов дугообразных образцов и относительной амплитудой сквозного сигнала

в корне сварных швов дугообразных образцов и относительной амплитудой сквозного сигнала ![]() дополнительно были использованы краевые условия для которых:

дополнительно были использованы краевые условия для которых: ![]() и

и ![]() .

.

На рисунке 7 представлена данная экспериментальная зависимость.

Рисунок 7. Экспериментальная регрессионная зависимость между относительной глубиной несплавления ![]() в корне сварных швов дугообразных образцов и относительной амплитудой сквозного сигнала

в корне сварных швов дугообразных образцов и относительной амплитудой сквозного сигнала ![]()

Экспериментальная зависимость имеет вид:

![]() .

.

При этом коэффициент детерминации для полученной регрессионной зависимости ![]() . Близость значения данного коэффициента к единице указывает на высокую степень корреляции функции отклика от входного параметра.

. Близость значения данного коэффициента к единице указывает на высокую степень корреляции функции отклика от входного параметра.

Заключение

Проведенные экспериментальные исследования изменения скорости распространения ультразвуковых волн в образцах стали марки АК33СВ при испытаниях на растяжение показал преимущества и достаточную чувствительность метода лазерно-ультразвуковой диагностики для определения напряжений в подповерхностном слое исследованного образца.

Анализ результатов применения лазерно-ультразвукового метода для дефектоскопии сварного соединения, получаемого фрикционной сваркой из сплава АМг6 показал применимость данного метода для определения возникающих дефектов. Предлагаемый метод контроля является удобным для автоматизации. Нет необходимости в специальных средствах обеспечения акустического контакта (кроме обычной воды, которая может подаваться различными приспособлениями без ограничения расхода, либо вручную на участок под датчиком), измерения могут проводиться в непрерывном режиме с записью дефектограммы.

Применение данного метода для контроля состояния других материалов (металлы не рассмотренные в данной работе) теоретически возможно после проведения соответствующих испытаний и нахождения соответствующих регрессионных зависимостей.

Список литературы:

1.Ивочкин А.Ю., Карабутов А.А., Лямшев М.Л., Пеливанов И.М., Рохатги У, Субудхи М. Измерение распределения скорости продольных акустических волн в сварных соединениях лазерным оптико-акустическим методом. // Акустический журнал, 2007, том 53, 4. С. 1—8.

2.Касаткин Б.С., Кудрин А.Б., Лобанов Л.М. и др. Экспериментальные методы исследования деформаций и напряжений. Киев: Наукова думка, 1981.

3.Неразрушающий контроль: Справочник: В 8 т. / Под общ. ред. В.В. Клюева. Т. 6: В 3 кн. Кн. 1: В.В. Клюев, В.Ф. Мужицкий, Э.С. Горкунов, В.Е. Щербинин. Магнитные методы контроля. Кн. 2: В.Н. Филинов, А.А. Кеткович, М.В. Филинов. Оптический контроль. Кн. 3: В.И. Матвеев. Радиоволновой контроль. — 2-е изд., испр. — М.: Машиностроение, 2006. — 832 с.

4.Пригоровский Н.И. Методы и средства определения полей деформаций и напряжений: Справочник. М.: Машиностроение, 1983. 248 с.

дипломов

Оставить комментарий