Статья опубликована в рамках: X Международной научно-практической конференции «Инновации в науке» (Россия, г. Новосибирск, 16 июля 2012 г.)

Наука: Технические науки

Скачать книгу(-и): Сборник статей конференции, Сборник статей конференции часть II

- Условия публикаций

- Все статьи конференции

дипломов

проектирование золотниковых распределителей повышенной долговечности по критерию износостойкости уплотняющих элементов

Анцупов Александр Викторович

кандидат технических наук, доцент, ФГБОУ ВПО «Магнитогорский государственный технический университет им. Г.И. Носова», кафедра «Технологии машиностроения», г. Магнитогорск

E-mail: ants@mgn.ru.

Русанов Владимир Андреевич

аспирант, ФГБОУ ВПО «Магнитогорский государственный технический университет им. Г.И. Носова», кафедра «Механическое оборудование металлургических заводов», г. Магнитогорск

E-mail: volody-74mgn@mail.ru

Анцупов Алексей Викторович

кандидат технических наук, доцент, ФГБОУ ВПО «Магнитогорский государственный технический университет им. Г.И. Носова», кафедра «Механическое оборудование металлургических заводов», г. Магнитогорск

E-mail: ants@mgn.ru.

Анцупов Виктор Петрович

доктор технических наук, профессор, почетный работник ВПО РФ, ФГБОУ ВПО «Магнитогорский государственный технический университет им. Г.И. Носова», кафедра «Механическое оборудование металлургических заводов», г. Магнитогорск

E-mail: ants@mgn.ru.

DESIGN spool valve increase the service RELIABILITY CRITERION FOR SEALING ELEMENT wear resistance

Alexander Antsupov

Ph.D., Associate Professor of "Mechanical Engineering", Magnitogorsk State Technical University G. Nosov, Magnitogorsk

Vladimir Rusanov

graduate student of "Mechanical equipment of steel plants ", Magnitogorsk State Technical University G. Nosov, Magnitogorsk

Alexey Antsupov

Ph.D., Associate Professor of "Mechanical equipment of steel plants ", Magnitogorsk State Technical University G. Nosov, Magnitogorsk

Viktor Antsupov

Doctor of Technical Sciences, Professor of "Mechanical equipment of steel plants ", Honorary Worker of Higher Professional Education Russian Federation,

Magnitogorsk State Technical University G. Nosov, Magnitogorsk

Аннотация

Предложена аналитическая методика прогнозирования долговечности золотниковых распределителей по критерию износостойкости уплотнений, позволяющая оценивать срок их службы без проведения экспериментальных исследований. По разработанной методике рассчитаны ожидаемые значения среднего срока службы различных конструкций распределителей гидросбива окалины с использованием более износостойких материалов уплотнений и золотников, плакированных однослойными и двухслойными антифрикционными покрытиями. Наиболее долговечные конструкции внедрены в промышленную эксплуатацию.

Abstract

An analytical method of predicting spool valve according to the criteria of wear resistance of sealing elements and guides, which allows to evaluate their service life without conducting pilot studies. In the proposed method calculated the expected value of the average lifetime of different designs gidrosbiva systems with more wear-resistant materials and seal spool valves, clad single-layer and bilayer-governmental anti-friction coatings. The most durable design incorporated into commercial operation.

Ключевые слова: методология; прогнозирование, надежность; трибосопряжение; отказ; трение, износ; ресурс.

Keywords: methodology; forecasting; reliability; tribosop-posal; failure; friction; wear; resource.

В данной работе представлены результаты исследований долговечности двухпозиционных золотниковых распределителей системы гидросбива окалины (РСГБ) с поверхности горячекатаных полос станов листовой прокатки, а также способов её повышения. Золотниковым распределителем, согласно ГОСТ 17752-81 (СТ СЭВ 2455-80), называют гидроаппарат, запорно-регулирующим элементом которого, является золотник.

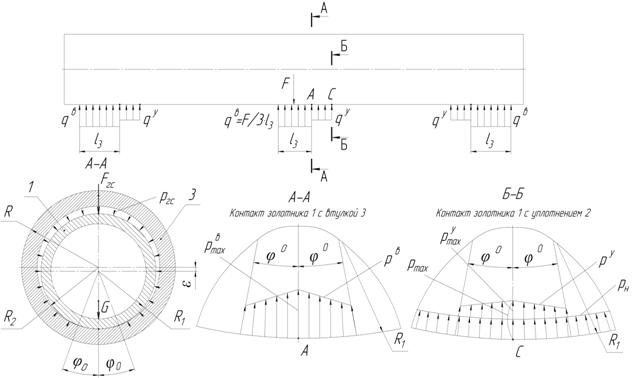

Принципиальная схема распределителя системы гидросбива представлена на рис. 1. Он предназначен для открытия и закрытия пути прохождения потока воды высокого давления ![]() через проходные отверстия «а-б-в-г» к форсункам гидросбива для очистки полосы при возвратно – поступательном перемещении золотника 1, рис. 1. Распределитель находится в «открытом» положении во время прохождения полосы под форсунками, в «закрытом» - во время пауз между полосами.

через проходные отверстия «а-б-в-г» к форсункам гидросбива для очистки полосы при возвратно – поступательном перемещении золотника 1, рис. 1. Распределитель находится в «открытом» положении во время прохождения полосы под форсунками, в «закрытом» - во время пауз между полосами.

Рис. 1. Схема гидрораспределителя в «закрытом» положении (1 – золотник; 2 – уплотнения; 3 – направляющие втулки; 4 – корпус, «а-б-в-г» - проходные отверстия)

Ресурс и срок службы РСГБ в сборе определяется скоростью изнашивания его пар трения: «золотник 1 – уплотнения 2», «золотник 1 – втулки направляющие 3». Причиной остановки гидрораспределителей на техническое обслуживание и ремонт является износ элементов перечисленных фрикционных сопряжений. В первую очередь изнашиваются уплотняющие резинотканевые манжеты 2, средний ресурс которых составляет ~15 сут. При нарушении работоспособности уплотнений происходит их разгерметизация, в рабочую полость распределителя через образовавшийся зазор попадают продукты износа и окалины, которые резко увеличивают скорость изнашивания поверхностей золотника 1 и бронзовых втулок 2, рис. 2. Как следствие, возникает утечка рабочей жидкости, падение ее давления и снижение качества очистки полос.

Таким образом, возникает настоятельная необходимость существенного повышения износостойкости уплотняющих элементов, величина которой в первую очередь определяет уровень долговечности гидрораспределителей и гидросистемы в целом.

С этой целью проведены теоретические исследования долговечности РСГБ различных конструкций с применением более износостойких материалов уплотнений [www.simrit.com, www.QUERS.ru, 4, 6], и золотников, на поверхность которых нанесены различные антифрикционные покрытия.

Расчет ожидаемого ресурса и срока службы всех предложенных в плане компьютерного эксперимента (см. табл. 1) вариантов конструкций промышленных гидрораспределителей проведены по методике прогнозирования их долговечности, которая построена на основе общего методологического подхода [1].

Методика представляет собой систему уравнений для оценки среднего срока службы и ресурса РСГБ по критерию износостойкости уплотняющих элементов. Поэтому в качестве параметра состояния РСГБ принято среднее значение ![]() исходного (до сборки) внутреннего диаметра уплотнения, который увеличивается при его изнашивании во время работы по закону:

исходного (до сборки) внутреннего диаметра уплотнения, который увеличивается при его изнашивании во время работы по закону:

![]() . (1)

. (1)

Таблица 1

Результаты теоретического исследования долговечности РСГБ

№ опыта |

Материал золотника – – сталь 45 |

Средняя скорость изнашивания,

|

Средний ресурс

|

Средний срок службы

|

Коэффициент долговечности

|

Материал уплотнения |

|||||

1 группа - без покрытия |

|||||

1 |

Резина 3826 |

2,71 |

10,23 |

15,4—17,5 |

1 |

2 |

80 NBR B246 |

1,25 |

22,30 |

33,5—38,2 |

2,3 |

3 |

ECOPUR |

1,22 |

22,73 |

34,1—39,0 |

2,3 |

4 |

94 AU 9225 |

1,19 |

23,34 |

35,0—40,0 |

2,4 |

5 |

H-ECOPUR |

1,13 |

24,51 |

36,8—42,0 |

2,5 |

6 |

95 AU V149 |

1,01 |

27,60 |

41,4—47,3 |

2,8 |

2 группа - покрытие Ф4 |

|||||

7 |

Резина 3826 |

2,24 |

12,43 |

18,6—21,3 |

1,3 |

8 |

80 NBR B246 |

0,90 |

30,72 |

46,1—52,7 |

3,1 |

9 |

ECOPUR |

0,89 |

31,31 |

47,0—53,7 |

3,2 |

10 |

94 AU 9225 |

0,86 |

32,15 |

48,2—55,1 |

3,3 |

11 |

H-ECOPUR |

0,82 |

33,75 |

50,6—57,9 |

3,4 |

12 |

95 AU V149 |

0,73 |

38,02 |

57,0—65,2 |

3,9 |

3 группа - покрытие Л63+Ф4 |

|||||

13 |

Резина 3826 |

1,85 |

15,00 |

22,5—25,7 |

1,5 |

14 |

80 NBR B246 |

0,73 |

37,86 |

56,8—64,9 |

3,8 |

15 |

ECOPUR |

0,72 |

38,59 |

57,9—66,1 |

3,9 |

16 |

94 AU 9225 |

0,70 |

39,63 |

59,4—67,9 |

4 |

17 |

H-ECOPUR |

0,69 |

41,60 |

62,4—71,3 |

4,2 |

18 |

95 AU V149 |

0,59 |

46,86 |

70,3—80,3 |

4,7 |

В выражении (1):

![]() - среднее значение параметра

- среднее значение параметра ![]() в момент времени

в момент времени ![]() , характеризующее исходное состояние пары трения «золотник 1 – уплотнение 2» рис.1;

, характеризующее исходное состояние пары трения «золотник 1 – уплотнение 2» рис.1;

![]() и

и ![]() - максимальное и минимальное значения проектного размера

- максимальное и минимальное значения проектного размера ![]() уплотняющих элементов, определяемые границами полей допусков, установленных конструктором;

уплотняющих элементов, определяемые границами полей допусков, установленных конструктором;

![]() - среднее постоянное во времени значение скорости линейного изнашивания уплотняющих элементов в стационарном режиме трения.

- среднее постоянное во времени значение скорости линейного изнашивания уплотняющих элементов в стационарном режиме трения.

Случайные параметры ![]() и

и ![]() распределены по нормальному закону согласно центральной предельной теореме теории вероятностей, в силу того, что они определяются множеством независимых случайных факторов.

распределены по нормальному закону согласно центральной предельной теореме теории вероятностей, в силу того, что они определяются множеством независимых случайных факторов.

В этом случае условием работоспособности РСГБ по критерию износостойкости уплотняющих элементов (по выбранному параметру ![]() ) является неравенство:

) является неравенство:

![]() , (2)

, (2)

а условием перехода его в предельное состояние (состояние параметрического отказа) – уравнение:

![]() , (3)

, (3)

где ![]() - предельное значение параметра

- предельное значение параметра ![]() состояния РСГБ, равное минимально возможному проектному значению диаметра золотника, для обеспечения герметичности контакта и предупреждения абразивного износа элементов пары трения.

состояния РСГБ, равное минимально возможному проектному значению диаметра золотника, для обеспечения герметичности контакта и предупреждения абразивного износа элементов пары трения.

Средний ресурс РСГБ определяется решением уравнения (3) относительно ![]() :

:

![]() , (4)

, (4)

а срок их службы при заданной суточной производительности ![]() стана и длительности

стана и длительности ![]() одного цикла работы РСГБ - выражением:

одного цикла работы РСГБ - выражением:

![]() . (5)

. (5)

Для оценки средней скорости ![]() изнашивания уплотняющих элементов, входящей в условия (1)—(5), используем известную аналитическую зависимость, полученную для «стационарных» трибосопряжений на основе термодинамического подхода к молекулярно – механической теории трения [2, 3]:

изнашивания уплотняющих элементов, входящей в условия (1)—(5), используем известную аналитическую зависимость, полученную для «стационарных» трибосопряжений на основе термодинамического подхода к молекулярно – механической теории трения [2, 3]:

![]() (6)

(6)

Зависимости для определения параметров, входящих в уравнение (6), определяют граничные условия взаимодействия элементов пары трения «золотник 1 – уплотнение 2» рис. 1, которые могут быть записаны в виде следующих выражений.

Зависимость для оценки максимальных контактных напряжений может быть записана в соответствии с расчетной схемой (см. рис. 2) в виде:

![]() , (6.а)

, (6.а)

где ![]() - максимальные напряжения, действующие в наиболее нагруженной зоне точки «С» контакта золотника 1 и уплотнения 2, определяемые решением системы уравнений равновесия всех сил, действующих на золотник 1:

- максимальные напряжения, действующие в наиболее нагруженной зоне точки «С» контакта золотника 1 и уплотнения 2, определяемые решением системы уравнений равновесия всех сил, действующих на золотник 1: ![]() и погонных реактивных нагрузок

и погонных реактивных нагрузок ![]() со стороны направляющих втулок 3, рис. 2. Здесь,

со стороны направляющих втулок 3, рис. 2. Здесь, ![]() - вес золотника;

- вес золотника; ![]() - сила прижатия золотника 1 к втулкам 3, создаваемая неравномерным распределением давления

- сила прижатия золотника 1 к втулкам 3, создаваемая неравномерным распределением давления ![]() воды в корпусе распределителя (рис. 2, сечение А-А);

воды в корпусе распределителя (рис. 2, сечение А-А);![]() - напряжения, возникающие от натяга уплотнений 2 при сборке.

- напряжения, возникающие от натяга уплотнений 2 при сборке.

Зависимость для определения коэффициента ![]() преобразования внешней энергии в изменение внутренней энергии наиболее нагруженных объемов материала уплотняющих элементов может быть записана с использованием выражений Б.В. Протасова [2, 3]:

преобразования внешней энергии в изменение внутренней энергии наиболее нагруженных объемов материала уплотняющих элементов может быть записана с использованием выражений Б.В. Протасова [2, 3]:

![]() ,

,  , (6.б)

, (6.б)

где ![]() – коэффициенты Пуассона и модули упругости материалов поверхностных слоев золотника и уплотнения;

– коэффициенты Пуассона и модули упругости материалов поверхностных слоев золотника и уплотнения; ![]() – средняя арифметическая высота микронеровностей профиля поверхностей золотника и уплотнения.

– средняя арифметическая высота микронеровностей профиля поверхностей золотника и уплотнения.

Рис. 2. Расчетная схема нагружения элементов гидрораспределителя

Для оценки среднего значения механической составляющей коэффициента трения, определяемой для установившегося режима в функции физических характеристик ![]() материала контактных объемов уплотнений при стационарной температуре

материала контактных объемов уплотнений при стационарной температуре ![]() , использованы линеаризованные уравнения Н.М. Михина [2, 3]:

, использованы линеаризованные уравнения Н.М. Михина [2, 3]:

![]() , (6.в)

, (6.в)

где ![]() - постоянные, характеризующие вид напряженного состояния контактных объемов уплотнения;

- постоянные, характеризующие вид напряженного состояния контактных объемов уплотнения; ![]() , - коэффициент гистерезисных потерь их материала;

, - коэффициент гистерезисных потерь их материала; ![]() - среднее табличное значение комплексного параметра шероховатости поверхности золотника;

- среднее табличное значение комплексного параметра шероховатости поверхности золотника;

![]() - стационарная температура поверхностных слоев уплотнений, определяемая по методике А.В. Чичинадзе:

- стационарная температура поверхностных слоев уплотнений, определяемая по методике А.В. Чичинадзе:

, (6.г)

, (6.г)

где ![]() - параметры, определяемые характеристиками трибоэлементов;

- параметры, определяемые характеристиками трибоэлементов; ![]() - площади трения;

- площади трения; ![]() ,

, ![]() – коэффициенты теплопроводности и теплоотдачи материалов золотника и уплотнений.

– коэффициенты теплопроводности и теплоотдачи материалов золотника и уплотнений.

![]() - коэффициент трения в период приработки, определяемый по известной методике Н.М. Михина:

- коэффициент трения в период приработки, определяемый по известной методике Н.М. Михина:

, (6.д)

, (6.д)

где ![]() - постоянные, характеризующие вид напряженного состояния контактных объемов уплотнения;

- постоянные, характеризующие вид напряженного состояния контактных объемов уплотнения; ![]() ,

, ![]() – касательное напряжение и коэффициент упрочнения молекулярной связи.

– касательное напряжение и коэффициент упрочнения молекулярной связи.

Для определения критической энергоемкости материала уплотнений использована зависимость В.В. Федорова [2, 3]:

![]() , (6.е)

, (6.е)

где  и

и  - энтальпия материала уплотнений при температуре плавления

- энтальпия материала уплотнений при температуре плавления ![]() и плотность тепловой составляющей внутренней энергии контактных объемов при установившейся температуре

и плотность тепловой составляющей внутренней энергии контактных объемов при установившейся температуре ![]() ;

; ![]() - плотность и теплоемкость материала;

- плотность и теплоемкость материала;

Система определяющих уравнений (4)—(6) и граничные условия(6.а-е) определяют методику оценки (прогнозирования) долговечности РСГБ по критерию износостойкости уплотняющих элементов.

По предложенной методике рассчитаны ожидаемые значения средней скорости изнашивания уплотнений ![]() , среднего ресурса

, среднего ресурса ![]() и срока службы

и срока службы ![]() всех исследуемых конструкций РСГБ, (см. табл. 1), а также коэффициента

всех исследуемых конструкций РСГБ, (см. табл. 1), а также коэффициента ![]() повышения долговечности новых вариантов по сравнению с исходной, применяемой в настоящее время конструкцией № 1, где уплотнения изготовлены из резино-тканевого материала 3826. Здесь

повышения долговечности новых вариантов по сравнению с исходной, применяемой в настоящее время конструкцией № 1, где уплотнения изготовлены из резино-тканевого материала 3826. Здесь ![]() - номер опыта в табл. 1

- номер опыта в табл. 1

Наиболее долговечные конструкции гидрораспределителей, выделенные в таблице темным фоном, одна из которых защищена идеей патента на полезную модель [5], прошли промышленные испытания и внедрены на станах 2500 и 2000 ОАО ММК с более, чем вдвое повышенным сроком службы.

Список литературы:

1.Анцупов А.В., Анцупов А.В.(мл.), Анцупов В.П. Методология прогнозирования надежности трибосопряжений // Трение и смазка в машинах и механизмах. -2012. - № 2. - С. 3—9.

2.Анцупов А.В., Анцупов А.В.(мл.), Русанов В.А. и др. Методология вероятностного прогнозирования безотказности и ресурса трибосопряжений // Известия Самарского научного центра «Надежность» Российской академии наук – 2011. – т. 13. – № 4(3), – С. 947—950.

3.Анцупов А.В., Анцупов А.В. (мл), Русанов В.А. и др. Прогнозирование надежности трибосопряжений на основе термодинамического анализа процесса трения // Вестник МГТУ им. Г.И. Носова. 2010. № 3. – С. 54—60.

4.Машков Ю.К., Овчар З.Н., Байбарацкая М.Ю., Мамаев О.А. Полимерные композиционные материалы в трибологии. М.: ООО «Недра - Бизнесцентр», 2004.- 262 с.

5.Патент на полезную модель РФ 114890 от 2012.04.20, В21В 31/32. Гидроцилиндр устройства для регулирования раствора валков прокатной клети / В.П. Анцупов, А.В. Анцупов, А.В. Анцупов (мл.), С.П. Шинкевич, А.С. Губин, В.А. Русанов.

6.Уплотнения и уплотнительная техника: / Л.А. Кондаков, А.И. Голубев, В.В. Гордеев и др.; Под общ. ред. А.И. Голубева, Л.А. Кондакова.- М.: Машиностроение, 1994. - 448 с.

дипломов

Оставить комментарий