Статья опубликована в рамках: VII Международной научно-практической конференции «Инновации в науке» (Россия, г. Новосибирск, 13 марта 2012 г.)

Наука: Науки о Земле

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

Влияние кавитации на обогащение каолинов

Еранская Татьяна Юрьевна

канд. техн. наук, ст. науч. сотр., ИГиП ДВО РАН, г. Благовещенск

E-mail: taerta@mail.ru

Римкевич Вячеслав Сергеевич

канд. геол.-минерал. наук, ст. науч. сотр., зав. лаб., ИГиП ДВО РАН, г. Благовещенск

Белов Роман Васильевич

мл. науч. сотр., ИГиП ДВО РАН, г. Благовещенск

Работа выполнена при финансовой поддержке Российского фонда фундаментальных исследований (проект 11-05-98507).

Занимая первое место в мире по производству металлического алюминия, почти 50 процентов бокситов для его производства Россия вынуждена импортировать из-за рубежа. Между тем алюминий может быть получен из другого глиноземсодержащего сырья, которого практически в каждом регионе страны предостаточно. Например, Амурская область обладает огромными запасами таких пород. Это месторождения кварц-каолин-полевошпатовых песков, анортозитов, нефелиновых сиенитов, сыныритов и других алюмосиликатных минералов. Общий объем разведанных и подтвержденных запасов данного сырья на территории области составляет более 35 млрд. тонн. Содержание глинозема в них от 40 до 60 мас.%. Небокситовые технологии получения алюминия разрабатываются с 50-х годов прошлого века. Основной их недостаток – громоздкость и трудоемкость процессов. Большинство подобных технологий нерентабельны.

Задача нашего коллектива состоит в том, чтобы разработать технологию переработки небокситового сырья для получения чистого глинозема без применения химических реагентов или с минимальным их использованием, минуя традиционные химические стадии производства. Технология должна быть менее затратной и более безопасной в экологическом отношении. Цель первого этапа – лабораторным путем выделить глинозем из каолиновых концентратов различного типа. Основной метод – кавитационный.

Кавитация в производстве цветных металлов применяется как катализатор химических реакций за счет активного перемешивания, увеличения числа активных центров, отмывки поверхности частиц от оксидных пленок;интенсификации процесса флотации, повышения эффективности выщелачивающих агентов и многого другого.

В нашем случае кавитационное воздействие основано на разрушении валентных связей сложной структуры минерала каолинита (Al4[Si4O10](OH)8) с получением новых более простых и более прочных структурных образований. Опыты проводятся на каолинах, полученных путем разделения комплексной породы – кварц-каолин-полевошпатовых песков Чалганского месторождения (Амурская область), из которой получают 32 % каолина, формовочного песка – 32 %, стекольного песка – 28 %, полевого шпата – 85 %. В табл. 1 приведен состав исходной породы и продуктов ее первоначального обогащения на комбинате [3].

Таблица 1

Оксидный состав исходной породы Чалганского месторождения и товарных продуктов

|

Оксидный состав** |

Содержание оксидов, % |

|||||

|

Исходная порода |

Товарные продукты |

|||||

|

Каолины |

Кварцевый песок |

Полево-шпатовый концентрат |

||||

|

КН-73 |

КМ-1 |

фракция +0,2- 0,4 мм |

фракция +0,4- 2,0 мм |

|||

|

SiO2 |

77,38 |

50,28 |

46,83 |

95,80 |

97,30 |

69,72 |

|

Al2O3 |

14,75 |

33,88 |

37,00 |

2,26 |

0,70 |

16,27 |

|

Fe2O3 |

0,46 |

0,71 |

0,96 |

0,17 |

0,11 |

0,32 |

|

TiO2 |

0,35 |

0,47 |

0,60 |

0,23 |

0,06 |

0,40 |

|

Na2O |

0,13 |

0,14 |

0,11 |

0,09 |

0,33 |

0,95 |

|

K2O |

1,65 |

1,20 |

1,33 |

0,97 |

0,80 |

11,37 |

|

п.п.п. |

4,83 |

12,86 |

12,83 |

0,40 |

0,36 |

0,90 |

|

Сумма |

99,55 |

99,54 |

99,66 |

99,92 |

99,66 |

99,93 |

Каолины марок КН-73 и КМ-1, которые получают при первичном обогащении на месторождении, относятся к группе дисперсных и тонкодисперсных, имеют 3 класс пластичности и белый цвет черепка. Каолины пригодны для изготовления высоковольтных изоляторов и изделий тонкой керамики, как наполнитель для изготовления бумаги и резины. В последние годы спрос на данное сырье в регионе практически упал до нуля, работы по обогащению породы на комбинате ведутся в минимальном объеме. Каолины Чалганского месторождения содержат не самое большое количество глинозема, но в данный момент это наиболее доступный минерал для проведения исследований.

Наши эксперименты проводились на трех аппаратах с различными принципами и мощностями кавитационного воздействия на исследуемый объект, с возможностью обработки проб различного объема – кавитатор проточного типа, ультразвуковая ванна и ультразвуковой аппарат погружного типа. Каждый из них обладает своими недостатками. Общим для всех является высокое абразивное воздействие породы на металлические поверхности аппарата, что приводит к нежелательному загрязнению проб продуктами абразивного износа оборудования и износу деталей самого оборудования.

В ультразвуковом аппарате погружного типа (модель «ФЕНИКС», рис. 1) корпус технологического объема изготовлен из нержавеющей стали, рабочий инструмент – из титана. Исследования проводились в двух вариантах компоновки: в штатной комплектации (рис. 1 а), когда обработка материалов проводится в штатном стальном объеме, и с использованием дополнительного стеклянного сосуда (рис. 1 б). В первом случае ультразвуковые колебания передаются на образец непосредственно, без потерь, во втором – ультразвуковые волны частично гасятся на стенках промежуточного сосуда. По нашим оценкам эти потери приближаются к пятидесяти процентам мощности генератора.

Аппарат «ФЕНИКС», на базе которого выполнена установка, состоит из электронного блока 1 (рис. 1), ультразвуковой колебательной системы 2 и технологического объема 3. Электронный блок 1 представляет собой электронный генератор электрических колебаний. На торце стержня колебательной системы установлен сменный рабочий инструмент 4 из титана.

|

|

|

а б

|

|

Рис. 1. Установка в рабочем положении; а – штатная комплектация; б – с дополнительной технологической емкостью

|

Колебательная система оснащена двойным принудительным охлаждением – воздушным 5 (от торцевого вентилятора) и водяным 6 (от водопроводной системы). Технологический объем 3 из нержавеющей стали закреплен на концентраторе 7 в зоне минимальных колебаний. Основные характеристики аппарата:

- максимальная потребляемая мощность – 1000 ВА;

- диапазон регулирования мощности – 30—100 %;

- частота механических колебаний – 20±2,0 кГц;

- принцип преобразования электрических колебаний в механические – пьезоэффект;

- - амплитуда колебаний на торцевой поверхности рабочего инструмента при максимальной мощности не менее 25-30 мкм.

Аппарат закреплен на раме 8, оснащенной опрокидывающим устройством 9 для слива технологических жидкостей. Выпаривание и сушка образцов проводится в сушильном шкафу 14.

Для устранения загрязнения образцов 10 продуктами абразивного износа в установку вносились некоторые изменения. В качестве технологической емкости, в которой непосредственно происходит обработка образца, использовался стеклянный лабораторный цилиндр 11 (рис. 1 б), закрепленный на штативе 12 и помещенный в штатный технологический объем 3. Ультразвуковое воздействие образцу 10 от рабочего инструмента 4 передается посредством воды 13, которой заполнен объем 3, через стенки сосуда 11.

Исследования показали, что действительно происходит загрязнение проб при работе на штатной установке. Так, например, содержание титана повышается до 0,8 % при 0,2 % в исходном материале, а железа до 0,7 % при исходном содержании ~0,6 %. Но с учетом того, что в варианте б происходят значительные потери мощности, а эффект от ультразвуковой обработки несущественный, такой уровень загрязняющих включений можно считать приемлемым.

Опыты с каолином на установке по рис. 1 а проводились при пятидесяти- и стопроцентной мощности ультразвукового генератора, за разные промежутки времени, при различных соотношениях твердого к жидкому (Т:Ж) и в нескольких технологических жидкостях – в дистиллированной воде, 2-х и 3-х процентном растворе перекиси водорода, 3-х, 5-ти, 10-ти процентном растворе пищевой соды.

Ниже приведены результаты рентгенофазового анализа двух образцов. Съемка производилась на рентгенофазовом дифрактометре ДРОН-3М со сцинтилляционным детектором на CuKaизлучении (λ=1,54060Ǻ, шаг 1 град/мин). Качественный анализ выполнялся на базе программного комплекса PDWin.

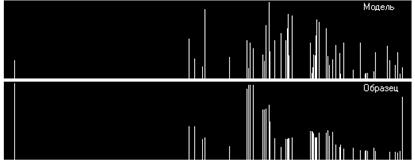

Первый образец получен на установке по рис. 1 б. 20 г каолина обработаны в 2 %-ном растворе перекиси водорода в течение 60 мин при 100 %-ной мощности генератора (табл. 2, рис. 2). Первые две строки таблицы соответствуют исходным кварцу и каолиниту. Как видно, структура исходного продукта сохранилась только на 36,5 %, остальные строки – это новые соединения, полученные в результате кавитационного воздействия на образец. На рис. 2 представлены рентгенофазовые штрих-диаграммы образца после кавитации и его модели в соответствии с табл. 2. Наличие соединений калия обусловлено высоким калийным модулем исходного каолина.

Таблица 2

Результат кавитационного разложения каолина в 2 % растворе перекиси водорода

|

Эталон по PDWin |

Условная концентрация |

Химическая формула |

Название |

Сингония |

|

1-649 |

18,4 |

Si O2 |

Quartz |

Hexagonal |

|

29-1488 |

18,1 |

Al2 Si2 O5 (OH)4 |

Kaolinite-1Md |

Monoclinic |

|

10-353 |

16,9 |

K Al Si3 O8 |

Sanidine, high,syn. |

Monoclinic |

|

18-1169 |

7,6 |

Si O2 |

Tridymite-2H, syn. |

Hexagonal |

|

2-1076 |

7,4 |

H4 Al2 Si2 O9 |

Nacrite |

Monoclinic |

|

3-52 |

6,7 |

Al2 O3 * 2 Si O2 * 2 H2 O |

Kaolinite |

Triclinic |

|

13-375 |

5,5 |

Al2 Si2 O5 (OH)4 |

Halloysite |

Orthorhombic |

|

2-475 |

4,1 |

Al2 O3 * K2 O * 6 Si O2 |

Orthoclase |

Monoclinic |

|

1-527 |

3,9 |

Al2 Si2 O5 (OH)4 |

Kaolinite |

Triclinic |

|

11-579 |

2,5 |

K Al Si O4 |

Kalsilite |

Hexagonal |

|

3-55 |

2,4 |

Al2 Si2 O5 (OH)4 |

Dickite |

Monoclinic |

|

47-1409 |

1,9 |

Fe2 O3 |

Iron Oxide |

Orthorhombic |

|

10-430 |

1,7 |

Al2 Si2 O5 (OH)4 |

Dickite |

Monoclinic |

|

7-32 |

1,2 |

K Al2 Si3 Al O10 (OH)2 |

Muscovite 2M1, syn. |

Monoclinic |

|

7-350 |

1,0 |

Al2 Si2 O5 (OH)4 |

Nacrite |

Monoclinic |

|

2-471 |

0,6 |

Si O2 |

Quartz |

Hexagonal |

Рис. 2. Рентгенофазовые штрих-диаграммы кавитированного образца

и его модели, в соответствии с табл. 2

Второй образец выполнен на установке по рис. 1 а. В данном опыте 20 г каолина обработаны в течение 60 мин при 100 %-ной мощности генератора в 5 %-ном растворе пищевой соды (табл. 3, рис. 3). Большое количество (в процентах условной концентрации) оксидов железа и титана объясняется тем, что обработка велась в самом металлическом сосуде установки с абразивным воздействием на его части.

Таблица 3

Результат кавитационного разложения каолина в 2 % растворе пищевой соды

|

Эталон по PDWin |

Условная концентрация |

Химическая формула |

Название |

Сингония |

|

1-401 |

21.7 |

Fe2 O3 * 4 H2 O |

Goethite |

Hexagonal |

|

10-353 |

14.4 |

K Al Si3 O8 |

Sanidine, high, syn. |

Monoclinic |

|

3-184 |

13.6 |

Al2 Si2 O5 (OH)4 |

Halloysite-7Ǻ |

|

|

11-431 |

12.9 |

Ti9 O17 |

Titanium Oxide |

|

|

19-927 |

11.9 |

K2 Al2 O4 * 3 H2O |

Potassium Aluminum Oxide Hydrate |

Orthorhombic |

|

12-197 |

9.8 |

(K, Na) Al Si O4 |

Trikalsilite, syn |

Triclinic |

|

30-1196 |

7.4 |

Na Fe O2 |

Sodium Iron Oxide |

Tetragonal |

|

11-286 |

7.0 |

C2 H K O4 |

Potassium Hydrogen Carbonate Oxide |

|

|

19-968 |

0.9 |

K H Si2 O5 |

Potassium Hydrogen Silicate |

Orthorhombic |

|

2-1296 |

0.3 |

Al2O3 * Si O2 |

Kyanite |

Triclinic |

Рис. 3. Рентгенофазовые штрих-диаграммы кавитированного образца

и его модели, в соответствии с табл. 3

Как видно из табл. 2 и 3, основная цель исследований на данной установке – получение глинозема, пока не достигнута. Но следы кианита в мизерных количествах уже прослеживаются. На другой установке кавитаторе проточного типа [2] нами уже были получены силлиманит, кианит и муллит. Известно, что в зоне схлопывания кавитационного пузырька температура может достигать несколькихтысяч градусов, а процессы превращения каолинита в силлиманит-кианит-муллит происходят при температурах 1000—1200°С [1]. Следовательно, задачей следующего этапа исследований должен стать подбор параметров процесса для осуществления поставленной цели.

Список литературы:

- Все о геологии. Каолинит. [Электронный ресурс] Дата обновления: 20.05.2010. – URL: http://www.wiki.web.ru(дата обращения 21.07.2011).

- Генератор кавитационных процессов: пат. 2354461 Рос. Федерация. № 2007126127/28; заявл. 09.07.2007; опубл. 10.05.2009, Бюл. № 13.

- Римкевич В. С. Экспериментальные исследования магматической несмесимости в силикатно-солевых системах в связи с разработкой методов извлечения алюминия из горных пород. Благовещенск. 2001. 211 с.

дипломов

Оставить комментарий