Статья опубликована в рамках: LIII Международной научно-практической конференции «Инновации в науке» (Россия, г. Новосибирск, 27 января 2016 г.)

Наука: Технические науки

Скачать книгу(-и): Сборник статей конференции часть 1, Сборник статей конференции часть 2

дипломов

Статья опубликована в рамках:

Выходные данные сборника:

СИСТЕМА ПОДАЧИ СМАЗОЧНОЙ ЖИДКОСТИ К БЕСКОНТАКТНОМУ УПЛОТНЕНИЮ

ПЛУНЖЕРОВ БУРОВОГО НАСОСА

Ирина Николаевна Сысоева

канд. техн. наук, доц. кафедры «Нефтегазовая техника и технологии»,

факультет геологии, горного и нефтегазового дела, ФГБОУ ВПО

«Южно-Российский государственный политехнический университет

имени М.И. Платова (НПИ)»,

РФ, г. Новочеркасск

E-mail: ingspa@gmail.com

Владимир Владимирович Гончаров

студент, кафедра «Нефтегазовая техника и технологии»,

факультет геологии, горного и нефтегазового дела, ФГБОУ ВПО

«Южно-Российский государственный политехнический университет

имени М.И. Платова (НПИ)»,

РФ, г. Новочеркасск

E-mail: goncharoff.fto@mail.ru

SYSTEM OF SUPPLY LUBRICATING FLUID

TO CONTACTLESS SEAL PLUGMUD PUMP

Irina Sysoeva

candidate of Technical Sciences, Associate Professor

of department “Oil and Gas Equipment and Technologies”,

Faculty of geology, mining and natural gas engineering,

Platov South-Russian State Polytechnic University (NPI),

Russia, Novocherkassk

Vladimir Goncharov

student, department of “Oil and Gas Equipment and Technologies”,

Faculty of geology, mining and natural gas engineering,

Platov South-Russian State Polytechnic University (NPI),

Russia, Novocherkassk

АННОТАЦИЯ

В статье предлагается конструкция бесконтактного уплотнения гидравлической части бурового насоса, позволяющая повысить рабочее давление до 100 МПа. Осуществлен синтез гидравлической схемы и приведен пример расчета основных параметровсистемы подачи смазки к бесконтактному уплотнению с запирающейжидкостью, позволяющей обеспечить надежную работу гидравлической части насоса.

ABSTRACT

The article suggests the construction of the non-contact seal hydraulic mud pump, allowing to increase the working pressure up to 100 MPa. The synthesis of the hydraulic circuit and an example of calculation of the main parameters of lubrication to the non-contact seal with locking fluid, allowing ensure reliable operation of the hydraulic pump.

Ключевые слова: буровой насос, бесконтактное уплотнение, высокое давление, система подачи смазки.

Keywords: mud pump, non-contact seal, high pressure, lubrication system.

На сегодняшний день известны два основных направления в конструировании буровых насосов – это создание поршневых и плунжерных насосов [2]. Основные вопросы, интересующие на практике – это развиваемое насосом давление, износ, сложность конструкции, технологичность эксплуатации и ремонта, стоимость. Важным вопросом является создаваемое давление, что связано с современной тенденцией в разработке скважин, направленной на увеличение её длины при наклонном и горизонтальном бурении. Теоретически создать гидравлическую машину можно на любое давление, однако, на практике ограничением является несовершенство устройств уплотнений, особенно в области высоких давлений и повышенного абразивного износа.

Основываясь на положительном опыте использования бесконтактного уплотнения с гребешковой гильзой для преобразователей давления [1], работающих в области высоких и сверхвысоких давлений, предлагается применить этот способ для буровых насосов высокого давления [3; 5].

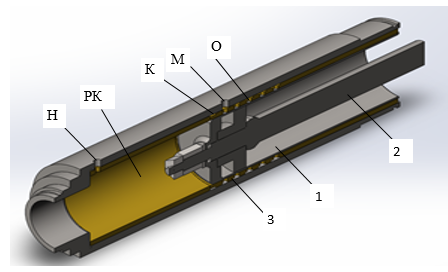

Рисунок 1. Система уплотнения гидравлической части бурового насоса: 1 – плунжер, 2 – шток, 3 – цилиндр, О –радиальные отверстия, К – кольцевые канавки, М –отверстие для подсоединения магистрали, РК – рабочая камера, Н – отверстие для подсоединения линии управления импульсным механизмомгидравлической части бурового насоса

Предлагаемая схема плунжерной пары с бесконтактным гидравлическим уплотнением представлена на рисунке 1. Полый плунжер 1, приводимый в возвратно-поступательное движение штоком 2 имеет гладкую наружную поверхность. Цилиндр 3 имеет радиальные отверстияO, объединяемые через кольцевые канавки K в общую сеть (гребешковая гильза) и соединяемые с напорной гидравлической магистралью M. Через эти канавки и отверстия в зазор под давлением подается жидкость и постоянно его заполняет. В качестве рабочей жидкости может быть вода, чистый буровой раствор или минеральное масло [4; 5]. Подвод жидкости к бесконтактному щелевому уплотнению должен быть импульсным, что связано с цикличностью работы плунжера бурового насоса («всасывание» – «нагнетание»).

Для управления импульсным механизмом подачи смазки к бесконтактному уплотнителю в рабочей камере РК гидравлической части насоса предусмотрено отверстие Н.

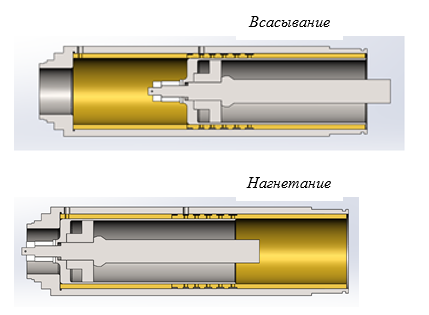

Особенностью конструкции модернизируемой гидравлической части является то, что при работе насоса плунжер должен перекрывать подводящие отверстия гребешковой гильзы с целью обеспечения герметизации пары «плунжер-цилиндр», как показано на рисунке 2.

Рисунок 2. Модернизированный гидроблок бурового насоса

Так как, за прототип выбран буровой насос УНБТ-950, который является трехпоршневым, модернизация гидравлической части осуществляется для всех трех поршней.

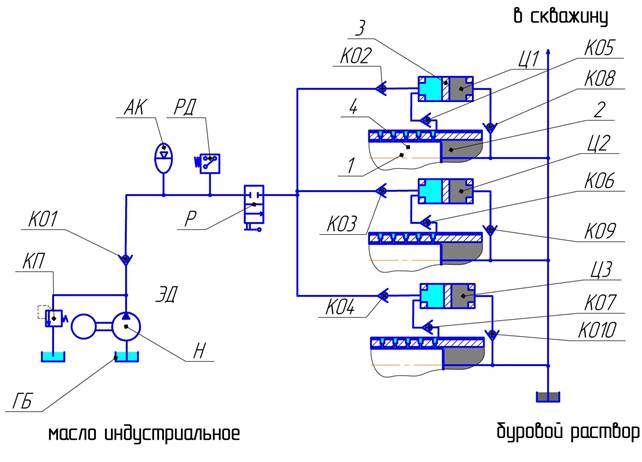

С целью обеспечения надежной работы насоса, импульсная подача смазки к бесконтактному уплотнению гидравлической части бурового насоса должна быть применена к каждому из плунжеров отдельно, как показано на рисунке 3.

Рисунок 3. Гидравлическая схема системы подачи смазки к бесконтактному уплотнению с запирающей жидкостью: Н – насос, ГБ – гидробак, КП – клапан предохранительный, КО1 - КО10 – клапан обратный, АК –пневмогидравлический аккумулятор, РД – реле давления, Ц1 – Ц3 – гидроцилиндр импульсного механизма подачи жидкости

Принцип работы предлагаемой системы подачи смазки заключается в следующем. При включении нерегулируемого насоса Н, он всасывает жидкость из гидробака ГБ и нагнетает её по напорному трубопроводу к распределителю жидкости Р, осуществляющего запуск работы импульсных механизмов подачи запирающей жидкости. Защита гидросистемы от перегрузки по давлению обеспечивается предохранительным клапаном КП непрямого действия, подключенным параллельно насосу Н. Аккумулятор пневмогидравлический АК предназначен для сглаживания пульсаций, связанных с работой импульсных механизмов подачи жидкости, а так же для хранения жидкости под давлением. Включение и отключение насоса Н осуществляет реле давления РД по мере потребления импульсными механизмами подачи жидкости. Обратный клапан КО1защищает гидросистему от слива жидкости в гидробак ГБ при отключении насоса Н.

Принцип действия импульсного механизма подачи запирающей жидкости состоит в следующем.При нагнетании плунжер 1 насоса движется вправо, давление в рабочей камере 2 возрастает и достигает максимального значения. Под действием этого давления поршень 3 цилиндра Ц1импульсного механизма подачи перемещается влево, давление запирающей жидкости растет, и масло под давлением поступает на гребешковую гильзу 4, создавая противодавление буровому раствору. Когда в рабочей камере бурового насоса происходит процесс всасывания (движение плунжера влево) обратные клапана КО1 и КО2 закрываются, а обратный клапан КО3 открывается для пополнения объёма запирающей жидкости.

Расчет и выбор гидравлического оборудования для системы подачи смазки к бесконтактному уплотнению гидравлической части бурового насоса имеет нетиповой подход, что связанно с особенностями данной системы.

Так, расчет гидроцилиндра импульсного механизма подачи запирающей жидкости сводится к определению площади поршня и хода поршня, поскольку цилиндр является бесштоковым.

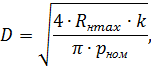

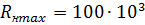

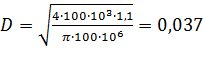

Диаметр поршня гидроцилиндра, м, определяется по формуле:

где: – максимальное усилие, Н,

– максимальное усилие, Н,  ;

;

k– коэффициент запаса, k = 1,1;

– номинальное давление, Па,

– номинальное давление, Па,  ,

,

.

Диаметр поршня выбирается из ряда стандартных значений D = 50 мм.

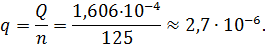

Поскольку, как показали расчеты [4], утечки бурового раствора плотностью r=1070 кг/м3 и кинематической вязкостью n=1,8×10-4 м2/с через бесконтактное уплотнение с зазором а=15×10-6 м будут иметь небольшую величину Q=1,606×10-4 л/мин ≈ 9,6×10-3 л/ч≈2,3 л/сут., а для всего насоса утечки составят примерно 7 л/сут≈4,8×10-4 л/мин, то ход поршня определяется из условий подачи жидкости к гребешковой гильзе.

Так как число двойных ходов плунжера бурового насоса n=125 ход/мин, то для компенсации утечек рабочий объем цилиндра, л/ход, импульсного механизма подачи жидкости

Объем, занимаемого жидкостью в гребешковой гильзе, составляет 0,130¸0,150 л в зависимости от диаметра поршня бурового насоса. В начале работы импульсного механизма требуется заполнить указанный объем жидкостью и объем подводящего трубопровода. Поэтому объём рабочей камеры цилиндра должен составлять не более V=0,200 л.

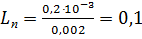

Тогда ход поршня цилиндра, м, определяется по формуле:

,

,

где: S – площадь поршня, м2, S=0,002,

.

.

Основным параметром для выбора гидронасоса является его подача.

Подача гидронасоса должна компенсировать расход жидкости через гребешковые уплотнения:

Qн1 = Qг1 + ΣΔQ,

где: Qг1– максимальный расход жидкости через гребешковые уплотнения, л/мин, Qг1=4,8×10-4 л/мин;

ΣΔQ – суммарные объемные потери в гидроприводе, л/мин, ΣΔQ=0,1·4,8×10-4≈4,8×10-5,

Тогда Qн1 = 4,8×10-4 + 4,8×10-5= 5,3×10-4.

А для заполнения гребешковых уплотнений требуется максимум Qг1max=57 л/мин. Выбор насоса осуществляем по Qг1max.

По условиям теплообмена и вместимости в него всей рабочей жидкости гидросистемы объём гидробака, л, определяется по формуле:

.

.

Выбор остального оборудования сложностей не вызывает и осуществляется с учетом типового подхода исходя из максимального давления на выходе гидронасоса Pн.max и номинальной подачиQн.ном.

Учитывая вышеизложенное, можно сделать вывод, что предложенная конструкция уплотнения гидравлической части бурового насоса позволит повысить рабочее давление до 100 МПа и увеличить её долговечность за счет надежной работы, обеспечиваемой системой подачи смазки к бесконтактному уплотнению с запирающей жидкостью.

Список литературы:

- Бренер В.А., Жабин А.Б., Щеголевский М.М., Поляков Ал.В., Поляков Ан.В. Совершенствование гидроструйных технологий в горном производстве. – М.: Издательство «Горная книга», издательство Московского государственного горного университета, 2010. – 337 с.

- Галдобин В. Время плунжерных насосов // Нефть России. – 2010. – № 6. – С. 68–70.

- Петров В.К., Сысоева И.Н. Обоснование целесообразности повышения давления бурового насоса // Студенческая научная весна – 2015: материалы региональной научно-технической конференции (конкурса научно-технических работ) студентов, аспирантов и молодых ученых вузов Ростовской области, г. Новочеркасск, 24–25 мая 2015 г. / Юж.-Рос. гос. политехн. ун-т (НПИ). – Новочеркасск: ЮРГПУ (НПИ), 2015. – С. 305–306.

- Рязанов Я.А. Энциклопедия по буровым растворам. – Оренбург, Изд. «Летопись», 2005. – 664 с.

- Сысоева И.Н., Сысоев Н.И. Совершенствование систем уплотнений гидравлической части бурового насоса // Технологическое оборудование для горной и нефтегазовой промышленности: сборник трудов XIII международной научно-технической конференции «Чтения памяти В.Р. Кубачека», проведенной в рамках Уральской горнопромышленной декады 16–17 апреля 2015 г. / Оргкомитет: Ю.А. Лагунова, Н.М. Суслов. – Екатеринбург: Уральский государственный горный университет, 2015. – С. 250–254.

дипломов

Оставить комментарий