Статья опубликована в рамках: LII Международной научно-практической конференции «Инновации в науке» (Россия, г. Новосибирск, 28 декабря 2015 г.)

Наука: Технические науки

Скачать книгу(-и): Сборник статей конференции, Сборник статей конференции часть II

- Условия публикаций

- Все статьи конференции

дипломов

Статья опубликована в рамках:

Выходные данные сборника:

ИССЛЕДОВАНИЕ СИСТЕМЫ УПРАВЛЕНИЯ ПЕРЕМЕЩЕНИЕМ ЭЛЕКТРОДОВ HIREG PLUS ЭЛЕКТРОДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ

Николаев Александр Аркадьевич

канд. техн. наук, зав. кафедрой автоматизированного электропривода и мехатроники, доц. Магнитогорского Государственного технического университета им. Г.И. Носова,

РФ, Челябинская обл., г. Магнитогорск

E -mail: alexniko@inbox.ru

Тулупов Платон Гарриевич

студент Магнитогорского Государственного технического университета им. Г.И. Носова,

РФ, Челябинская обл., г. Магнитогорск

E - mail : tulupov . pg @ mail . ru

Урманова Фаина Фаннуровна

студент Магнитогорского Государственного технического университета им. Г.И. Носова,

РФ, Челябинская обл., г. Магнитогорск

E -mail: faina_urmanova@mail.ru

Котышев Владислав Евгеньевич

студент Магнитогорского Государственного технического университета им. Г.И. Носова,

РФ, Челябинская обл., г. Магнитогорск

E -mail: slavets151@mail.ru

STUDY OF THE ELECTRIC ARC FURNACE ELECTRODE REGULATION CONTROL SYSTEM HIREG PLUS

Alexander Nikolaev

candidate of science, head of automated electric drive mechatronic department,

associate professor, Nosov Magnitogorsk State Technical University,

Russia, Chelyabinsk region Magnitogorsk

Platon Tulupov

student of Nosov Magnitogorsk State Technical University,

Russia, Chelyabinsk region Magnitogorsk

Faina Urmanova

student of Nosov Magnitogorsk State Technical University,

Russia, Chelyabinsk region Magnitogorsk

Vladislav Kotyshev

student of Nosov Magnitogorsk State Technical University,

Russia, Chelyabinsk region Magnitogorsk

АННОТАЦИЯ

В рамках данной статьи произведен анализ структуры системы управления перемещением электродов HIREG Plus, установленной на электродуговой сталеплавильной печи ДСП-120 одного из отечественных металлургических предприятий. В результате, была получена структурная схема данной системы, применение которой позволило произвести оценку качества настройки контура регулирования адмитанса, опираясь на такие критерии, как дисперсия сигналов тока и мощности электрической дуги.

ABSTRACT

During the research, were provided analysis of the electric arc furnace electrode regulation control system HIREG Plus. The object of this research is EAF-120, which is located on the base of one metallurgical enterprise in Russia. As a result, were given structure scheme of the system, which allowed to provide the quality assessment of admittance regulation circuit. For the role of quality criterions were chosen dispersions of the electric arc current and electric arc power signals.

Ключевые слова: электрическая дуга; система управления перемещением электродов; дуговая печь; гидропривод перемещения электродов

Keywords: electric аrc; electrode regulation control system; electric arc furnace; electrode positioning hydraulic drive.

Введение.

За последние годы на металлургических предприятиях России и зарубежья наблюдается неуклонный рост производства жидкой стали в высокопроизводительных дуговых сталеплавильных печах (ДСП) с последующей внепечной обработкой в агрегатах печь-ковш (АПК). На отечественных металлургических комбинатах при реконструкции старых мартеновских цехов, а также при освоении новых производственных мощностей предпочтение отдаётся именно современным электротехнологическим установкам, которые обладают более высокими технико-экономическими и энергетическими показателями, чем у кислородных конвертеров.

Одним из наиболее важных элементов ДСП является система автоматического управления перемещением электродов. При этом, от оптимальной настройки данной системы напрямую зависят такие важные технико-экономические показатели, как удельный расход электроэнергии и время работы под током. В рамках данной работы рассматривается система управления HIREG Plus, которая установлена на электродуговой сталеплавильной печи ДСП-120 с технологией непрерывной конвейерной подвалки шихты Consteel на базе одного из отечественных металлургических предприятий.

Важно отметить, что структура данной системы управления достаточно сложна, вследствие чего для установления оптимальных параметров настройки необходимо проводить дополнительные исследования. Для этого целесообразно проанализировать систему управления положением электродов, а также разработать её математическую модель, что позволит производить сравнительный анализ между существующей и возможной настройкой системы.

При этом, основным критерием при проведении сравнительного анализа будет выступать такие статистические параметры, как дисперсии токов и мощностей электрических дуг, от которых, как показывают исследования, время работы под током и удельный расход электроэнергии зависят напрямую.

Разработка структурной и функциональной схемы системы управления перемещением электродов HIREG Plus.

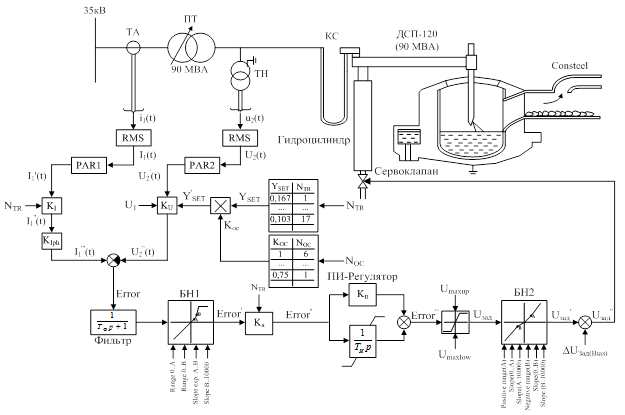

В качестве системы управления положением электродов на объекте применяется система HIREG Plus (Danieli, Италия), функциональная схема которой представлена на рисунке 1.

Рисунок 1. Функциональная схема системы управления положением электродов HIREG Plus (Danieli, Италия) ДСП-120

Рисунок 1. Функциональная схема системы управления положением электродов HIREG Plus (Danieli, Италия) ДСП-120

Алгоритм управления данной системы подразумевает косвенное регулирования адмитанса электрического контура за счёт поддержания на нулевом уровне ошибки регулирования, вычисляемой по следующей формуле:

![]() , (1.1)

, (1.1)

где: KI – коэффициент, учитывающий изменение коэффициента трансформации печного трансформатора, KIph – коэффициент баланcировки фаз, который позволяет уменьшить величину тока и длины дуги в одной из фаз относительно других в соответствии с технологическими требованиями, связанными с ограничением теплового воздействия на водоохлаждаемые панели и футеровку, I1 – ток, измеренный на стороне высокого напряжения печного трансформатора, пропорциональный току дуги (при условии соедиенения обмоток по схеме ∆/∆-0), KU – коэффициент, определяемый текущей ступенью трансформатора, уставкой адмитанса, номером рабочей кривой, а также системой динамической компенсации колебаний напряжения питающей сети HIREG DEC, U2ф – фазное напряжение, измеренное на между выводами вторичной обмотки трансформатора и подиной печи.

В соответствии с функциональной схемой, представленной на рисунке 1, формирование сигнала ошибки осуществляется на основании сигналов i1(t) и u2ф(t) с трансформатора тока ТА на первичной стороне и трансформатора напряжения ТН на вторичной стороне. Пересчёт мгновенных значений данных сигналов в действующие значения I1(t) и U2ф(t) реализуется с помощью блоков вычисления действующих значений (блоков RMS).

Далее, производится процедура параметризации. Под параметризацией подразумевается пересчёт действующих значений сигналов с измерительных трансформаторов в действующие значения тока электрической дуги I1’(t) и фазного напряжения на вторичной стороне U2ф’(t) (блоки PAR1 и PAR2 соответственно). Тем не менее, в блок PAR1 заложен коэффициент трансформации только для номинальной ступени печного трансформатора NTR=12. Для того, чтобы учесть изменение коэффициента трансформации для прочих ступеней, как отмечалось ранее, применяется коэффициент KI, вычисляемый по следующей формуле:

, (1.2)

, (1.2)

где: KТi –коэффициент трансформации на текущей ступени печного трансформатора, KТР12 – коэффициент трансформации на 12 ступени печного трансформатора.

Следует отметить, что для сигнала фазного напряжения в подобных действиях нет необходимости, поскольку измерения осуществляются на вторичной стороне, вследствие чего остаточно учёт коэффициента трансформации измерительного трансформатора напряжения выполняется только в блоке PAR2.

Далее, сигнал ошибки фильтруется, после чего поступает на вход нелинейного блока БН1. Данный блок в системе HIREG предназначен для обеспечения заданного быстродействия системы регулирования адмитанса для различных диапазонов ошибки регулирования, что позволяет максимально точно отрабатывать малые перемещения, а также максимально быстро устранять режимы коротких замыканий.

При настройке системы управления важно учитывать тот факт, что коэффициент усиления электрического контура ДСП будет изменяться по мере переключения ступени печного трансформатора. Поэтому для сохранения оптимального быстродействия системы на всех ступенях трансформатора в контур регулирования вводится дополнительный параметр Ka, который рассчитывается по следующей формуле:

(1.3)

(1.3)

где: U2лmax – максимальное значение линейного напряжения на вторичной стороне печного трансформатора, U2лi – значение линейного напряжения на вторичной стороне печного трансформатора для ступени, на которой производится расчёт.

Регулятор в системе HIREG обладает пропорционально-интегральной структурой. Коэффициент усиления пропорциональной части обычно лежит в диапазоне от 0,3 до 1,5. Постоянная времени интегральной части может быть задана в диапазоне от 0 до 32000 мсек. Параметры регулятора остаются постоянными на любой ступени трансформатора.

Сформированный в результате работы всех вышеприведённых функциональных блоков сигнал необходимо ограничить. Это позволит ограничить диапазон рабочих скоростей перемещения электродов и привести величину сигнала ошибки в соответствие диапазону управляющего сигнала сервоклапана (от – 10000 мВ до 10000 мВ).

Поскольку характеристика сервоклапана нелинейна и несимметрична относительно начала координат, в системе HIREG производится процедура линеаризации данной характеристики с помощью блока БН2 (рис. 1). Под линеаризацией понимается обеспечение линейности и симметрии в диапазоне ±30 % от максимальной величины сигнала задания. Данный диапазон определяет границы эффективной зоны характеристики сервоклапана. Ошибка регулирования, которой соответствует сигнал задания вне данного диапазона, чаще всего лежит в области критических значений ошибки блока нелинейного усиления.

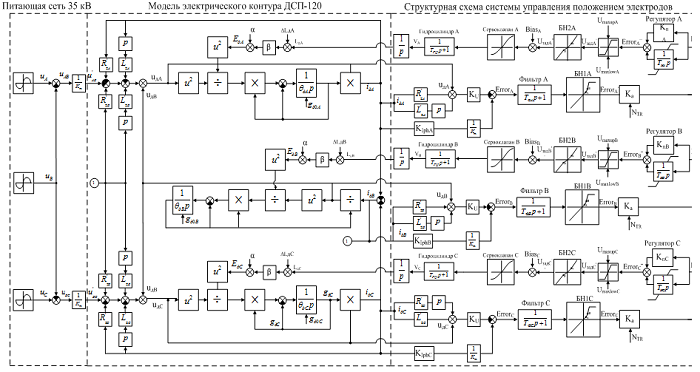

Процесс разработки математической модели системы управления положением электродов электродуговой сталеплавильной печи был подробно описан в работе [4]. Отметим, что данная математическая модель построена на основании дифференциального уравнения мгновенной проводимости электрической дуги (уравнение Касси), а также на уравнениях, записанных в соответствии с первым и вторым законом Кирхгофа. Принципы построения гидравлического контура также подробно описаны в работах [2; 3]. Таким образом, структурная схема электрического контура ДСП-120 с системой управления положением электродов HIREG Plus будет иметь вид, представленный на рисунке 2.

Данная структурная схема позволяет осуществлять как анализ переходных процессов в статическом режиме при переключении ступеней печного трансформатора, реактора и рабочей кривой, так и анализ статистических показателей сигналов тока и мощности электрической дуги.

Рисунок 2. Структурная схема электрического контура ДСП-120 с системой управления положением электродов

Анализ оптимальности настройки контура регулирования адмитанса ДСП-120.

Полученная структурная схема электрического контура ДСП-120 с гидравлическим приводом перемещения электродов позволяет производить оценку оптимальности настройки контура регулирования адмитанса на основании оценки дисперсий токов и мощностей электрической дуги.

Как уже отмечалось ранее, качество регулирования параметра электрического контура (в данном случае адмитанса) оказывает существенное влияние на энергетические и временные показатели работы ДСП.

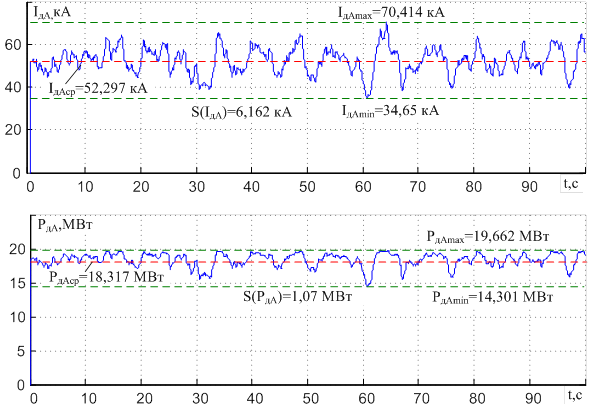

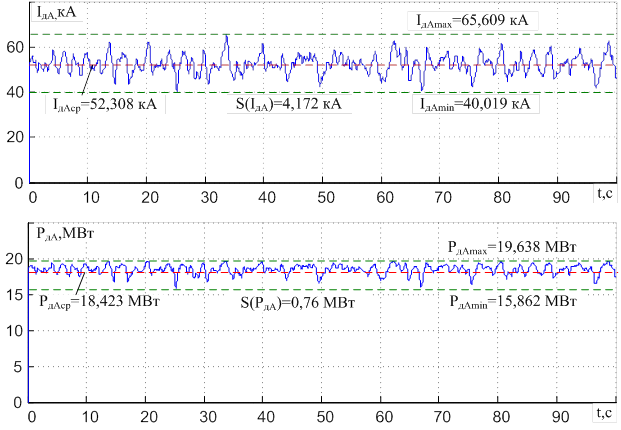

Для осуществления сравнительного анализа, подвергались изменению такие параметры, как коэффициент усиления Ka и постоянная времени фильтра. Таким образом, подвергая изменениям данные параметры, существует возможность добиться сокращения дисперсии тока и мощности электрической дуги, что отражено на рисунках 4 и 5.

Рисунок 4. Сигналы тока и мощности электрической дуги при существующей настройке системы HIREG Plus для нестабильного режима горения дуги (Ka=0,6; Tф=250 мс)

Рисунок 5. Сигналы тока и мощности электрической дуги при оптимальной настройке системы HIREG Plus для нестабильного режима горения электрической дуги (Ka=6; Tф=50 мс)

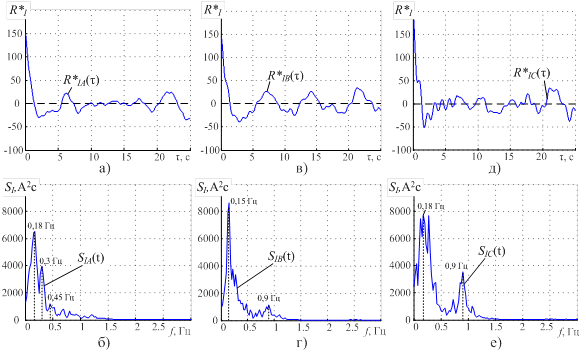

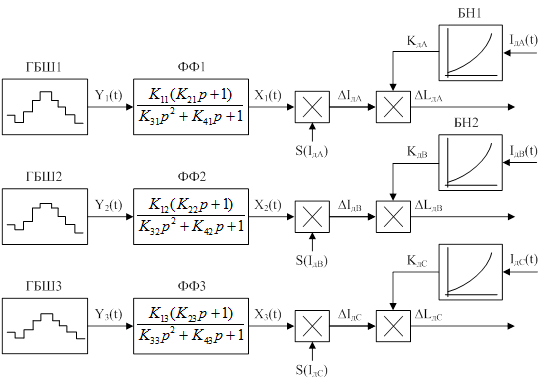

Немаловажно отметить тот факт, что для моделирования сигналов тока и мощности электрической дуги применялась система формирования возмущающих воздействий в виде мгновенного изменения длины электрической дуги. В основе данной системы лежит применение метода формирующего фильтра, что позволяет получить исследуемый сигнал, близкий по своим статистическим параметрам к реальному. Параметры формирующих фильтров определяются на основании анализа автокорреляционных функций и функций спектральной плотности (рисунок 6), полученных для реального сигнала тока электрической дуги ДСП-120. Функциональная схема системы формирования возмущающих воздействий с генератором белого шума представлена на рисунке 7.

Рисунок 6. Автокорреляционные функции и спектральные плотности колебаний токов ДСП-120 для нестабильного режима горения дуг

Рисунок 7. Функциональная схема блока формирования случайных возмущений дуг

Выводы.

1. В ходе эксплуатации электродуговой сталеплавильной печи достаточно часто возникает проблема оценки оптимальности текущей настройки системы управления положением электродов. Данная проблема может быть решена благодаря разработанной математической модели электрического контура электродуговой сталеплавильной печи с системой управления положением электродов HIREG Plus. В совокупности с системой формирования случайных возмущений в виде мгновенного изменения значения длины электрической дуги, данная модель позволяет производить оценку требуемых показателей качества работы системы с высокой степенью достоверности.

2. Важно отметить, что высокая степень достоверности в данном случае обеспечивается тем, что настройка системы формирования возмущающих воздействий производится на основании общих статистических параметров, а также параметров автокорреляционной функции и функции спектральной плотности реального сигнала тока электрической дуги.

3. Благодаря разработанной математической модели, удалось выявить дополнительные резервы энергоэффективности установки, что отражается в потенциальной возможности сократить дисперсию тока электрической дуги на 32,6 % и дисперсию мощности электрической дуги на 28,9 %.

Список литературы:

1. Корнилов Г.П., Николаев А.А., Храмшин Т.Р, Вахитов Т.Ю. Анализ и оптимизация электрических режимов сверхмощных дуговых сталеплавильных печей // Электрометаллургия. – 2013. – № 7.

2. Николаев А.А., Тулупов П.Г. Исследование гидропривода перемещения электродов сверхмощной электродуговой сталеплавильной печи ДСП-250 ЗАО “ММК Metalurji”, г. Искендерун, Турция // Энергетические и электротехнические системы. – 2014. – вып. 1.

3. Николаев А.А., Тулупов П.Г. Особенности моделирования гидропривода перемещения электродов сверхмощной электродуговой сталеплавильной печи ДСП-180 // Инновации в науке. – 2013. – № 27.

4. Николаев А.А. Повышение эффективности работы статического тиристорного компенсатора сверхмощной дуговой сталеплавильной печи: автореферат дисс. канд. техн. наук, 2009. – 20 с.

5. Николаев А.А., Корнилов Г.П., Тулупов П.Г., Якимов И.А., Повелица Е.В., Ануфриев А.В. Разработка усовершенствованной системы автоматического управления положением электродов дуговых сталеплавильных печей и агрегатов печь-ковш // Электротехника: сетевой электронный научный журнал. – 2014. – том 1. – [Электронный ресурс] – Режим доступа. – URL: http://electrical-engineering.ru/ (Дата обращения 17.03.15).

6. Николаев А.А., Корнилов Г.П., Тулупов П.Г., Повелица Е.В. Анализ различных вариантов построения систем автоматического управления перемещением электродов дуговых сталеплавильных печей и установок ковш-печь // Вестник Магнитогорского государственного технического университета им. Г.И. Носова. – 2015 – № 3 (51).

7. Свенчанский А.Д. Автоматическое управление электротермическими установками. – М.: Энергоатомиздат,1990. – 416 с.

8. Nikolaev A.A., Tulupov P.G., Anufriev A.V. Assessing The Feasibility of Electrical Mode Control of Ultra-High Power Arc Steelmaking Furnace Based on Data about Harmonic Composition of Arc currents and Voltages // 16th International conference on Research and Education in Mechatronics. Proceedings. – 2015. – 322 p.

дипломов