Статья опубликована в рамках: VIII Международной научно-практической конференции «Экономика и современный менеджмент: теория и практика» (Россия, г. Новосибирск, 21 декабря 2011 г.)

Наука: Экономика

Секция: Теория современного менеджмента

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

МЕХАНИЗМ ИНТЕГРАЦИИ МЕТОДОЛОГИИ ШЕСТЬ СИГМ В СОВРЕМЕННЫЙ МЕНЕДЖМЕНТ ОРГАНИЗАЦИИ

Кренёв Александр Станиславович

соискатель, Санкт-Петербургский государственный морской технический университет, г. Санкт-Петербург

E-mail: virion6@gmail.com

Концепция Шесть сигм получает в последнее время все большее распространение в практике российских компаний. Термин Сигма является статистическим и обозначает стандартную девиацию, т.е. отклонение. В идеале процесс представлен без отклонений, с постоянным качеством на выходе. В реальности отклонения возникают, и те из них, которые выходят за пределы приемлемого уровня, называются дефектами [1]. В понятии «приемлемого уровня» заключается особенность концепции Шесть сигм: максимальное отклонение выхода процесса должно быть в 6 раз меньше того отклонения, которое требует потребитель. Из сказанного проистекает понятие качества Сигма: сколько раз фактическое отклонение укладывается в допуск указанный потребителем. Начальным уровням качества Сигма соответствуют сотни и десятки дефектов на тысячу, более высоким, пятому и шестому —десятки и единицы на миллион (таблица 1). Цель концепции Шесть сигм —увеличить качество и уменьшить количество дефектов [2]. Таким образом, достигается снижение расходов, например, на гарантийное обслуживание, переделку, экономится время и упрочняется позиция компании на рынке.

Таблица 1.

Уровни сигма

|

Уровень Сигма |

Кол-во дефектов на миллион |

Кол-во дефектов на тысячу |

% дефектов от общего кол-ва |

|

6 |

3,4 |

0,0034 |

0,00034 |

|

5 |

233 |

0,233 |

0,0233 |

|

4 |

6210 |

6.210 |

0.6210 |

|

3 |

66807 |

66.807 |

6.6807 |

|

2 |

308537 |

308.537 |

30.8537 |

Предположение наличия дефектов в методике Шесть сигм делает ее наиболее эффективным инструментом для улучшения качества: взамен абстрактных понятий тотального управления качеством, максимального удовлетворения нужд клиента или бездефектного производства предлагается применять механизм, регламентирующий определение конкретных показателей процесса, их измерение, анализ, планирование мер по улучшению и контроль. Методика является довольно жесткой и структурированной при внедрении и использует довольно обширный инструментарий. Для реализации методики Шести сигм существует способ совершенствования (и использования данных и инструментов процесса), который может быть разделен на пять этапов [3]. Он обозначается аббревиатурой DMAIC, что означает «определение — измерение — анализ — улучшение — контроль» (Define — Measure — Analyze— Improve— Control). Примером реализации концепции Шесть сигм через осуществление последовательности DMAIC служит решение задачи по сокращению количества брака на сборочном заводе группы компаний ОАО СЗ «Северная верфь».

Define —Определение

Основные задачи данного этапа являются определение потребителей процесса и их требований, какие цели преследуют и какие результаты должен принести проект. В рамках данного тапа осуществляется построение карт процесса в редакции IDEF0, на которых можно идентифицировать Поставщиков, Входы, Потребителей и Выходы. Базовые рекомендации для анализа моделей сводятся к следующему:

· простаивающие функции (работы) необходимо ликвидировать или включить в процесс;

· функции, не ведущие к удовлетворению потребителя также необходимо ликвидировать. Например: исправление неисправностей, которые можно предотвратить, утилизация дефектных продуктов, нерациональные задержки. Ликвидация подразумевает комбинирование нескольких функций (работ) в одну для предотвращения задержек, а также определение и исправление причин, вызывающих необходимость переделок или утилизации.

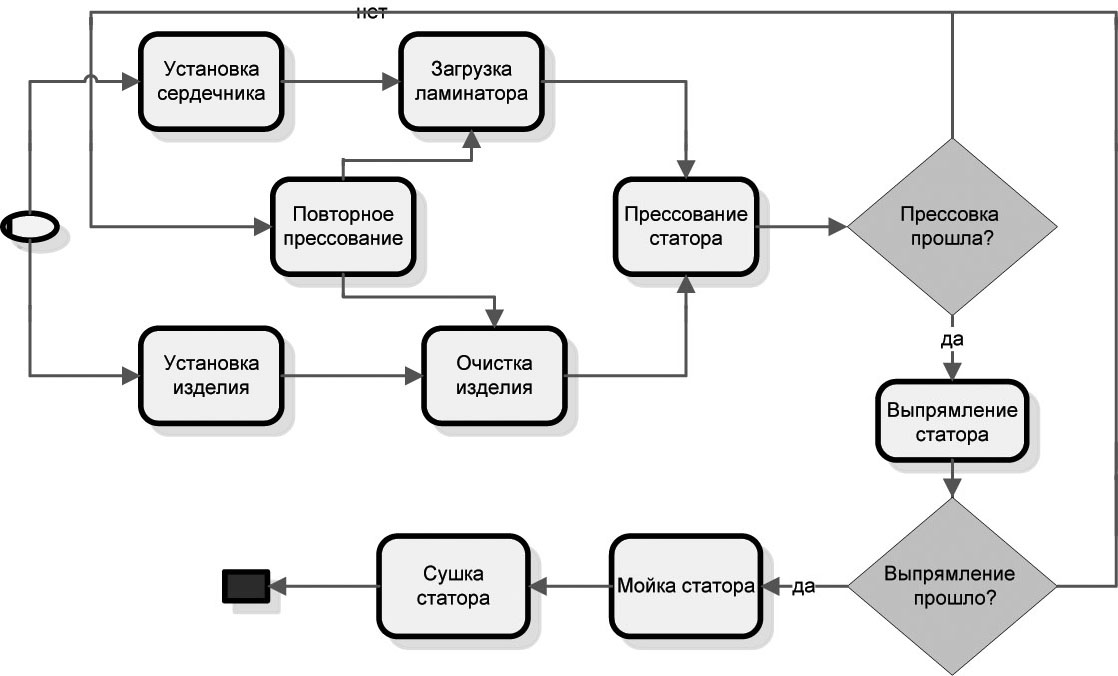

Карта процесса сборки изделия представлена на рис.

Рисунок 1. Карта процесса сборки изделия

Measure —Измерение.

На данном этапе последовательности осуществляется определение Дефектов процесса и вызывающих их причины путем измерения тех факторов, которые оказывают наибольшее влияние на выбранные Характеристики. Для выбора данных факторов целесообразно использовать диаграмму Парето, на которой можно идентифицировать ключевые 20% факторов, которые генерируют 80% проблем.

Для рассматриваемого примера период анализа деятельности сборочного цикла составляет 6 месяцев.

В таблице 2 представлена информация по количеству лома и количеству зубцов статора.

Таблица 2.

Количество размотавшихся зубцов и лома

|

Месяц |

1 |

2 |

3 |

4 |

5 |

6 |

|

Размотавшиеся зубцы в месяц,$ |

108512 |

101877 |

77411 |

64425 |

66858 |

92961 |

|

Лом в месяц (размотанные статоры),$ |

1770 |

0 |

1473 |

4024 |

3346 |

1462 |

|

Лом, % |

1,6 |

0 |

1,9 |

6,2 |

5,0 |

1,6 |

|

Среднее значение лома,% |

2,71 |

|||||

В таблице 3 представлены разновидность и количество дефектов.

Таблица 3.

Разновидность и количество дефектов

|

Разновидность дефекта |

Количество |

% |

|

Внутренние повреждения во время прессования |

4 |

31 |

|

Несоответствие критерию прямолинейности |

3 |

23 |

|

Несоответствие посадочному критерию |

3 |

23 |

|

Отсутствие стопорного кольца |

2 |

15 |

|

Шероховатость внутренней поверхности |

1 |

8 |

На рисунке 2 представлена диаграмма Парето

Рисунок 2. Диаграмма Парето

Из анализа диаграммы Парето следует, что источниками 80% дефектов являются такие факторы, как внутренние повреждения во время прессования, несоответствие критерию прямолинейности, несоответствие посадочному критерию, и решение данных вопросов является первоочередным действием.

Analyze —Анализ

На данном этапе изучаются данные и карты процесса с целью определения характера и степени дефекта. Такие подробные знания проблемы лежат в основе поиска способов совершенствования, которые будут направлены на устранение основных причин проблемы.

В таблице 4 представлены основные причины и последствия возникновения лома.

Таблица 4.

Причины и последствия возникновения лома

|

Низкое качество выпрямляемых статоров |

Причина |

Последствия |

|

Статор прессы не имеют дополнительного обеспечения |

частые помехи в процессе ламинации изделия, как следствие потери рабочего времени и потеря материалов |

|

|

недостаточный опыт |

статор не выпрямляется согласно технологии |

|

|

отсутствие контроля после выпрямления |

статор не выпрямляется согласно технологии |

|

|

датчики выпрямления плохо калибруются |

отсутствие возможности должного контроля статоров |

Improve —Совершенствование

Задача данного этапа —реализация мер, запланированных при анализе причин дефектов. Перечень данных мер по отношению к рассматриваемому примеру приведен в таблице 5. При решении технологических вопросов необходимо использовать методику проектирования экспериментов (DOE —design of experiments). Суть данного статистического инструмента в определении оптимального соотношения факторов для достижения наивысшего качества. Например: поиск такого соотношения реактивов, температуры и длительности процесса, при котором чистота продукта будет наибольшей.

На основе диаграммы Парето осуществляется выработка решений для дальнейшего исправления выявленных дефектов систем, а также осуществляется оценка затрат на управляющее воздействие (таблица 5).

Таблица 5.

Управляющие воздействия и их стоимость

|

Проблема |

Решение проблемы |

Стоимость, $ |

|

Внутренние потери в процессе прессования |

Использовать дополнительное седло для прессования |

31100 |

|

Несоответствие критерию прямолинейности |

Разработка и создание основы для калибровки и выпрямляющей основы для всех серий |

350 |

|

Несоответствие посадочному критерию |

Осуществить модификацию адаптера для статора 375 серии |

120 |

|

Отсутствие стопорного кольца |

Дополнительное обучение операторов, доработка процедур работы |

- |

|

Шероховатость внутренней поверхности |

Дополнительное обучение операторов, доработка процедур работы |

- |

Control —Контроль

На завершающем этапе последовательности DMAIC необходимо разработать план контроля за улучшением процесса путем повторения статистических исследований, определения и денежной оценки эффективности проведенных мер.

В данном рассматриваемом случае в качестве мер контроля рекомендуется:

· проверка отделом контроля качества каждого статора после выпрямления;

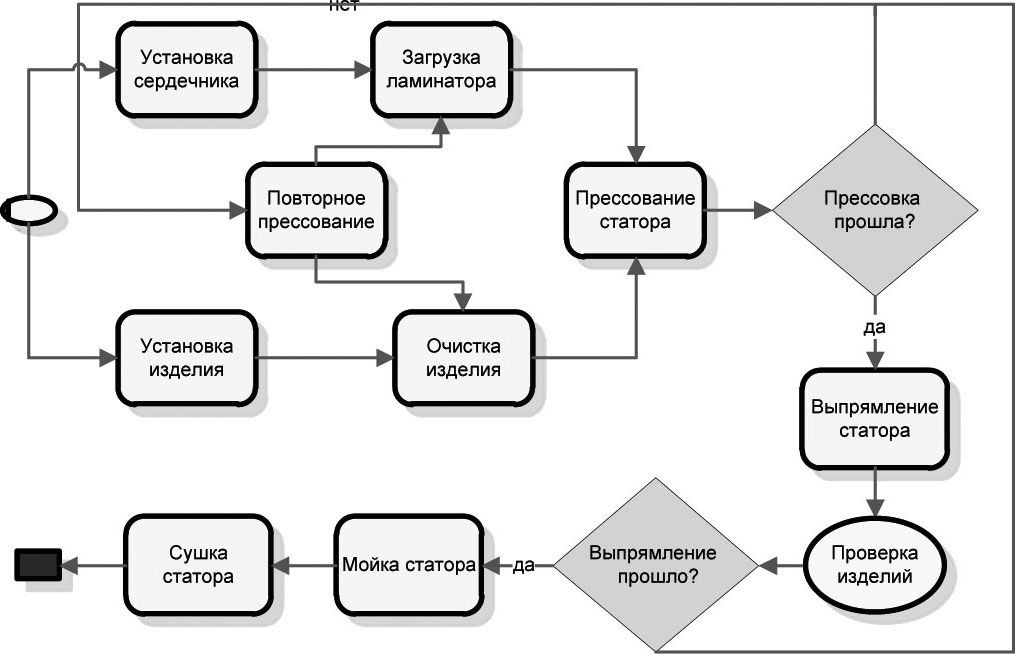

· работа оператора согласно новой карте процесса (рис.3);

· проведение еженедельных встреч, организуемых отделом контроля качества для анализа производственной информации и принятия оперативных мер для разрешения возникающих проблем.

Рисунок 3. Новая карта процесса сборки изделия

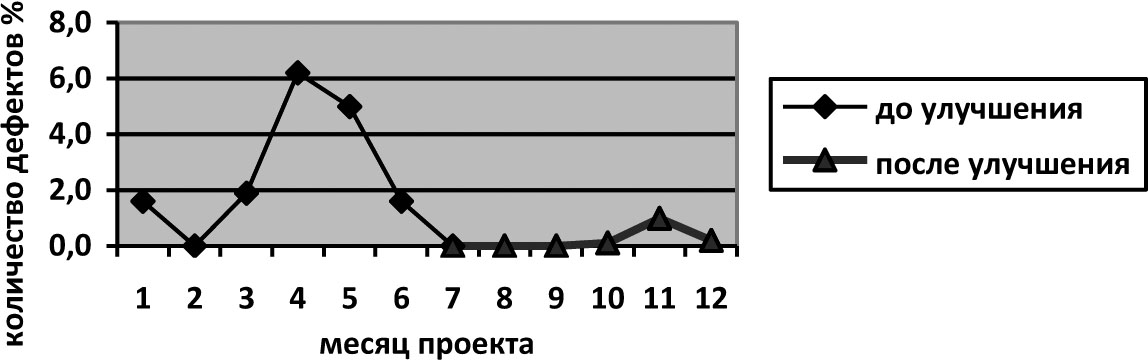

В результате проведенного анализа и проведения мероприятии по совершенствованию процесса сборки изделия произошло существенное понижение лома. Динамика снижения количества лома при сборке изделия отображена на рис.4, из которой следует значительное снижение количества дефектов после реализации рекомендаций, полученных на основе осуществленной последовательности DMIAC.

Рисунок 4. Динамика снижения количества лома при сборке изделия

Рассмотренный пример применения последовательности DMIACсвидетельствует об эффективности применяемой методики в разрезе понижения количества брака в промышленном производстве. Более того, данная методика может быть применена для оптимизации процессов и в других сферах, отличных от производства, например, сфера обслуживания, торговля и т. д. Реализация мероприятий по совершенствованию бизнес-процессов возможна при условии правильного определения целей процесса и способов измерения его ключевых характеристик.

Список литературы:

1.Нойман Э., Хойсингтон С. Качество на уровне шесть сигма. М.: Баланс-Клуб, 2004.—440 с.

2.George M., Lean Six Sigma: Combining Six Sigma Quality with lean Production Speed. New York: The McGraw-Hill Companies, 2003.— 300 p.

3.Pande P., Holpp L. What is six sigma? New York: The McGraw-Hill Companies, 2002.—160 с.

дипломов

Оставить комментарий