Статья опубликована в рамках: XXXIX Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 22 октября 2014 г.)

Наука: Технические науки

Секция: Организация производства и менеджмент, системы управления качеством

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

Статья опубликована в рамках:

Выходные данные сборника:

ПРОБЛЕМЫ ПРИМЕНЕНИЯ МЕТОДИКИ FMEA

Махалин Александр Александрович

главный инженер проекта ООО «Идеал-Пласт», РФ, г. Тольятти

E-mail:

PROBLEMS OF APPLICATION PROCEDURES FMEA

Makhalin Aleksandr

chief project engineer “Ideal-Plast”, Russia, Togliatti

Аннотация

Актуальность выбранной темы обусловлена необходимостью рассматривать не только положительные стороны применения методики FMEA, но и проблемы, возникающие в ходе работы. В статье рассмотрены проблемы проведения анализа и даны рекомендации по улучшению работы с методикой.

ABSTRACT

Relevance of the topic chosen due to the need to consider not only the positive aspects of the use of techniques FMEA, but also the problems that arise in the course of work. The problems of analysis and recommendations for improvements to the procedure.

Ключевые слова: методика; анализ рисков; качество; ИСО; затраты; несоответствие.

Keywords: methods; analyze risks; quality; ISO; spend; discrepancy.

Одной из приоритетных задач в работе службы качества на любом предприятии является выявление и предотвращение появления несоответствий (брак, дефект). Для решения этой задачи во многих компаниях применяют методику FMEA. Она расшифровывается как Failure Mode and Effect Analysis — анализ видов и последствий отказов. Целью является проведение анализа и выявление наиболее критических шагов производственных процессов. Заграницей данная методика применяется уже 65 лет и у нее так и не появилось достойного конкурента. В России FMEA начали активно применять с конца 90-х годов после прихода стандартов ISO серии 9000 и ISO/TS 16949. Методика основана на трех основных принципах: оценка, команда и анализ.

Для любого потенциального дефекта или отказа определяются три показателя:

· значимость, определяемая с точки зрения тяжести последствий данного отказа;

· вероятность появления данного отказа;

· возможность обнаружения данного отказа до проявления его последствий.

Особенность такого анализа в том, что он охватывает весь жизненный цикл продукции. Максимальный результат достигается за счет применения методики на этапе разработки и проектирования.

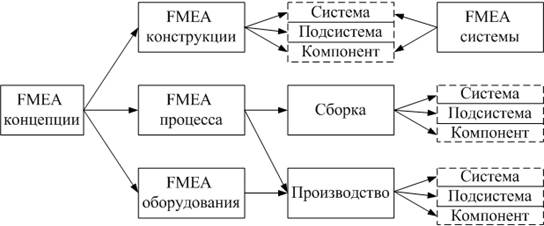

Рисунок 1. Типы FMEA анализа

В нашей стране данная методика регламентируется в «ГОСТ Р 51814.2 — Системы качества в автомобилестроении. Метод анализа видов и последствий потенциальных дефектов», а так же многие предприятия используют в работе справочное руководство «Анализ видов и последствий потенциальных отказов. FMEA. (4 изд.)» подготовленной СМЦ «Приоритет». Стоит напомнить, что применение рассматриваемой методики является обязательным требованием стандарта ISO/TS 16949 — Особые требования по применению ISO 9001:2008 в автомобильной промышленности [3].

Мы не будем подробно останавливаться на описании условий и правилах FMEA, а затронем только общие требования, так как в открытых источниках представлен большой объем информации на эту тему. Нашей основной целью будет рассмотреть проблемы возникающие при работе с методикой.

Проанализировав работу 8 компаний автомобильного сектора были выявлены общие проблемы в применении анализа, они описаны ниже.

Проблема 1. С данной методикой работают не как с мощным инструментом снижения рисков в производстве, а как с вынужденной мерой. Это происходит из-за непонимания методики в целом, что влечет за собой формальный подход к работе [2].

Многие компании до сих пор применяют метод проб и ошибок и практически не получают специализированную информацию извне (курсы, тренинги). Напомним, что главным фактором эффективности методики является своевременность. Анализ следует проводить либо до появления несоответствий, либо оперативно после выявления причин, приводящих к их возникновению, чтобы не допустить вредных последствий или максимально снизить их риск.

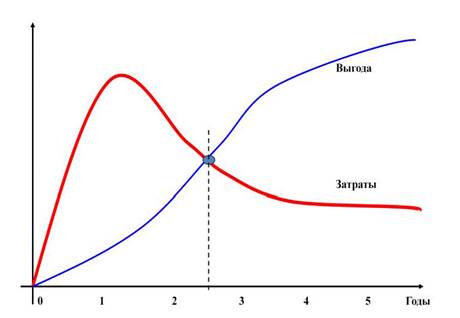

Рисунок 2. Выгода от применения методики

С финансовой точки зрения, методика очень выгодна, так как затраты на организацию работы команды минимальны. Больший эффект можно достичь если проводить анализ и внедрение корректирующих/предупреждающих действий на этапе подготовки производства, в серии аналогичные мероприятия будут обходиться дороже.

Проблема 2. Командная работа – один из главных принципов методики. Работы ведутся специально подобранной командой специалистов и иногда привлеченных экспертов рассматриваемой области. Получаемый результат напрямую зависит от уровня подготовки и профессионального опыта задействованных специалистов.

На практике проводит анализ и ведет протокол, как правило, 1 человек, инициатор проведения FMEA. Не стоит забывать, что анализ рисков — это совместная работа специалистов разных подразделений и часто в команду для работы назначаются специалисты, не разбирающиеся в теме, не занятые или новички. Так же, в команде должен присутствовать представитель потребителя, но часто это требование игнорируют.

Приведем пример минимального состава команды:

· руководитель группы;

· технолог;

· конструктор:

· специалист по качеству;

· специалист по экономике/закупкам;

· представитель потребителя.

Многие аудиторы СМК и специалисты по FMEA рекомендуют не назначать одних и тех же специалистов в рабочие группы, так как со временем теряется объективность, непредвзятость и заинтересованность в анализе проблем.

Проблема 3 . Приоритетное число риска (ПЧР) в автомобильной промышленности установлено как 100—120, в современном автомобилестроении это очень завышенный показатель, его необходимо максимально снизить.

Решение первой и второй проблемы зависит полностью от руководства, от их заинтересованности. Решить третью проблему можно применив ступенчатую систему установки ПЧР. Данная система будет позаимствована из французского аналога FMEA-AMDEC.

Для каждой причины потенциального несоответствия осуществляется расчет и регистрация ПЧР. Оно равно произведению средних значений рангов значимости S, возникновения O и обнаружения D: ПЧР=(S)×(O)×(D).

Граничное значение ПЧР устанавливается не выше, чем у потребителя (ср. 100):

· если балл значимости S равен 9 или 10, то ПЧР равно 54 (характеристики по безопасности);

· если балл значимости S равен 7 или 8, то ПЧР равно 80;

· для остальных: ПЧР равно 100.

Если значение ПЧР превышает граничное, рекомендуется разработать действия для их снижения.

Снижение значимости S достигается только изменением конструкции продукта или процесса (путем исключения одного из потенциальных последствий несоответствия).

Основными методами снижения рангов возникновения O и обнаружения D являются:

· Poka-Yoka — устройства или процедуры, которые предотвращают появление дефектов в производственных процессах;

· SPС — статистический контроль качества;

· верификация наладки оборудования;

· принудительная замена оборудования/оснастки;

· контроль первой годной детали.

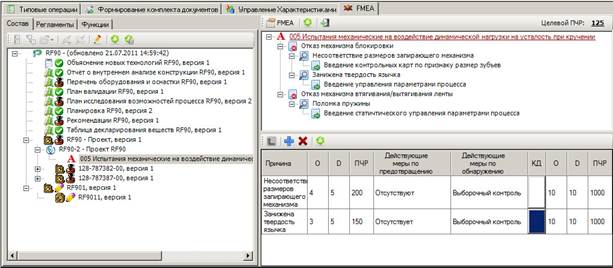

Для проведения анализа применяется различное программное обеспечение, но большинство из них ориентированы на иностранные рабочие группы. Российская компания АСКОН разработала приложение для автоматизации работы при проведении анализа. За последний год можно заметить повышенный интерес со стороны предприятий к данной разработке.

Рисунок 3. Рабочее окно приложения [1]

Решение данных проблем позволит существенно повысить качество выпускаемой продукции, сэкономить время и сократить производственные затраты.

Список литературы:

1.АСКОН (2014) // www.ascon.ru [Электронный ресурс] — Режим доступа. — URL: http://machinery.ascon.ru/software/tasks/items/?prcid=170&prpid=1197 (дата обращения 23.09.2014).

2.Махалин А.А., Нахратова Г.В. Повышение качества сборки пластмассовых изделий при помощи ультразвуковой сварки // Технические науки — от теории к практике // Сб. ст. по материалам XXXIV междунар. науч.-практ. конф. № 5 (30). Новосибирск: Изд. «СибАК», 2014. — С. 76—81.

3.Нахратова Г.В. Непрерывное уменьшение отклонений // Сборник научных трудов Sworld. — 2014. — № 2. — Т. 2. — С. 12—18.

дипломов

Оставить комментарий