Статья опубликована в рамках: XXXII Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 26 марта 2014 г.)

Наука: Технические науки

Секция: Строительство и архитектура

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

Статья опубликована в рамках:

Выходные данные сборника:

ПРОЧНОСТЬ БЕТОНОВ АРМИРОВАННЫХ СТАЛЬНЫМИ ВОЛОКНАМИ

Ахмеднабиев Расул Магомедович

доцент, канд. техн. наук, Полтавский технический университет имени Юрия Кондратюка, Украина, г. Полтава

E -mail: arasul 49@mail.ru

Гутак Ольга Игоревна

младший научный сотрудник, Полтавский технический университет имени Юрия Кондратюка, Украина, г. Полтава

STRENGTH OF STEEL FIBER-REINFORCED CONCRETE

Rasul Akhmednabiev

Ph.D., Poltava Technical University named after Yuri Kondratyuk, Ukraine Poltava

Olga Gutak

junior Researcher, Poltava Technical University named after Yuri Kondratyuk, Ukraine Poltava

АННОТАЦИЯ

Приведены характеристики используемых материалов, методики испытания образцов дисперсно-армированного бетона, результаты испытания бетонных образцов дисперсно-армированных стальными волокнами на сжатие, изгиб и деформативность.

ABSTRACT

The article consists of reference, description of materials used, methods of test samples. The results of tests on samples fibere reinforced concrete compressive and flexural strength and deformability.

Ключевые слова: прочность при сжатии и изгибе; стальные волокна; математическое планирование эксперимента; уравнение регрессии; поверхности влияния.

Keywords: compressive strength and bending strength; steel fibers; mathematical planning of the experiment; the regression equation; the influence of the surface

Человечество использовало композиционные материалы еще в древние времена [5]. Например, в Вавилоне использовали тростник для армирования глины при строительстве жилья, а древние египтяне добавляли рубленую солому в глину для кирпича. В Древней Греции железными прутьями укрепляли мраморные колонны при сооружении дворцов и храмов. В 1555—1560 годах при сооружении храма Василия Блаженного в Москве русские архитекторы использовали армированные железными полосами каменные плиты [6].

Подобные технологии существовали у многих народов. Инки использовали растительные волокна при изготовлении стеновых материалов, а английские строители добавляли в штукатурку волосы [3].

Самым известным на сегодня композитным строительным материалом, вероятнее всего, является железобетон [3].

Интерес, который сейчас проявляется к армированию бетонов волокнами (фибрами) объясняется, прежде всего, стремлением существенно повысить прочность конструкционных бетонов на растяжение, трещиностойкость и ударную вязкость, а также необходимостью создания новых эффективных, экономических решений тонкостенных конструкций.

1 МАТЕРИАЛЫ, ИСПОЛЬЗУЕМЫЕ В РАБОТЕ

Матрица представляет собой мелкозернистый бетон, изготовленный с использованием портландцемента ПЦ1-500-Н, производства ОАО «Балцем» г. Балаклея, что соответствует требованиям ДСТУ Б 2.7-112-2002 [2].

Мелким заполнителем для бетонной матрицы был использован кварцевый песок с модулем крупности Мкр = 2,36 , насыпной плотностью ρн = 1580 кг/м3. Основные характеристики песка были определены в соответствии с требованиями ДСТУ Б В.2.7-32-95 [1].

В качестве крупного заполнителя был использован мелкозернистый гранитный щебень размерами зерен 3—5 мм. Основные характеристики щебня были определены в соответствии с требованиями ДСТУ Б В.2.7-71-98.

Для повышения пластичности и снижения расслаиваемости бетонной смеси был использован гиперпластификатор на основе поликарбоксилатов.

Стальные волокна были получены из отработанных стальных канатов.

2 МЕТОДИКА ИСПЫТАНИЙ

С целью досконального изучения особенностей влияния стальных волокон на физико-механические свойства бетона, в работе была реализована трехфакторная матрица планирования эксперимента. Переменными параметрами матрицы были: Х1 — длина волокна ( ![]() ); Х2 — объемное содержание (

); Х2 — объемное содержание ( ![]() Х3 — расход гиперпластификатора в процентах от массы цемента (ГП).

Х3 — расход гиперпластификатора в процентах от массы цемента (ГП).

Условия планирования эксперимента приведены в таблице 2.1.

Таблица 2.1

Условия планирования эксперимента

|

Факторы |

Уровни варьирования |

Интервал варьирования |

|||

|

Натуральный вид |

Кодированный вид |

-1 |

0 |

+1 |

|

|

Длина волокна, мм Объемное содержан., % Количество добавки, % |

X1( X2 ( X3 (ГП) |

20 1 0,6 |

35 2 1 |

50 3 1,4 |

15 1 0,4 |

Параметрами отклика матрицы были: прочность при сжатии, прочность при изгибе.

Для определения прочности при сжатии были изготовлены образцы в виде кубиков со стороной 70 мм, прочность при изгибе и деформативность определялись на образцах в виде призм размерами 70 х 70 х 280 мм.

Базовый состав бетона на 1 м3: Цемент 370 кг; щебень — 915 кг; песок — 1040 кг; вода 130 кг. Прочность при сжатии базового бетона — 35 МПа.

Испытания были проведены через 28 суток после изготовления образцов.

Прочность при сжатии была определена на гидравлическом прессе максимальной мощностью 1000 кН.

Прочность при изгибе — на гидравлическом прессе максимальной мощностью 50 кН.

Деформационные характеристики при сжатии и начальный модуль упругости определялись по методике НИИЖБ [4] на призмах размером 70х70х280 мм. Для измерения деформаций на каждой из граней образца по вертикальной оси были установлены индикаторы часового типа. Относительные деформации измерялись с погрешностью не более 0,001 %.

3 РЕЗУЛЬТАТЫ ИСПЫТАНИЙ

3.1 Прочность при сжатии

В результате обработки результатов испытаний получено уравнение регрессии зависимости прочности при сжатии от входных параметров:

![]()

![]() (3.1)

(3.1)

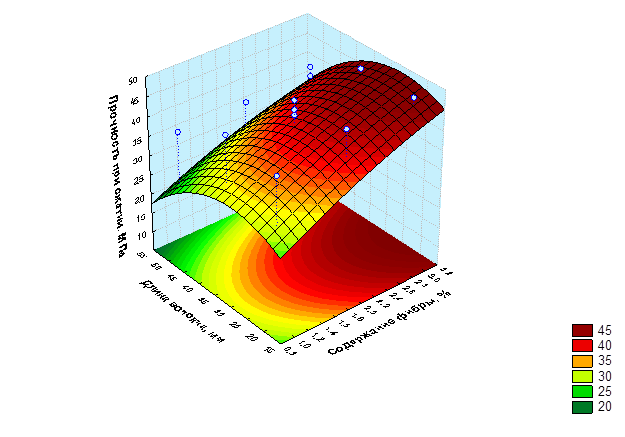

Решение данного уравнения относительно Х1 и Х2 дает поверхность влияния двух факторов ![]() и

и ![]() на прочность при сжатии, что показано на рисунке 3.1. Наглядно видно, что влияние длины волокна на прочность при сжатии имеет криволинейный характер, и пик значения приходится на l = 35 мм. При увеличении длины волокна интенсивность повышения прочности снижается, что объясняется склонностью волокон большей длины к образованию «ежей» при приготовлении бетонной смеси.

на прочность при сжатии, что показано на рисунке 3.1. Наглядно видно, что влияние длины волокна на прочность при сжатии имеет криволинейный характер, и пик значения приходится на l = 35 мм. При увеличении длины волокна интенсивность повышения прочности снижается, что объясняется склонностью волокон большей длины к образованию «ежей» при приготовлении бетонной смеси.

При увеличении содержания волокна ![]() , наблюдается тенденция к повышению прочности при сжатии. Очевидно, что с увеличением содержания увеличивается количество волокон, стягивающих берега микротрещин. Таким образом, замедляется процесс перерастания микротрещин в макротрещины и прочность при сжатии растет.

, наблюдается тенденция к повышению прочности при сжатии. Очевидно, что с увеличением содержания увеличивается количество волокон, стягивающих берега микротрещин. Таким образом, замедляется процесс перерастания микротрещин в макротрещины и прочность при сжатии растет.

Увеличение длины волокна до l = 50 мм при объемном содержании ![]() 3 % приводит к уменьшению значения прочности при сжатии, что является следствием неравномерности распределения волокон по объему образцов из-за образования «ежиков» при перемешивании с матрицей.

3 % приводит к уменьшению значения прочности при сжатии, что является следствием неравномерности распределения волокон по объему образцов из-за образования «ежиков» при перемешивании с матрицей.

Рисунок 3.1. Поверхность влияния длины и содержания волокна на прочность при сжатии

Решение уравнения относительно параметра Х3 показало, что содержание пластифицирующей добавки оказывает незначительное влияние на прочность при сжатии фибробетона.

3.2 Прочность при изгибе

Обработка результатов испытания призм на прочность при изгибе дает следующее уравнение регрессии:

![]()

![]() (3.2)

(3.2)

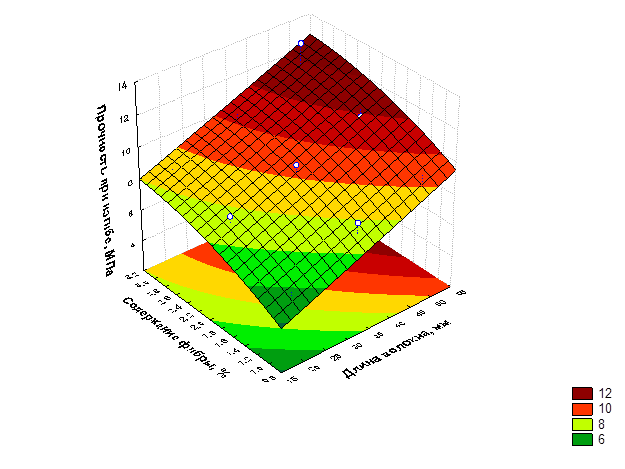

На рисунке 3.2 приведена поверхность влияния факторов ![]() и

и ![]() на прочность при изгибе при постоянном содержании добавки ГП=1 %. Изучая данную поверхность, приходим к выводу, что при их росте наблюдается тенденция к увеличению прочности при изгибе. Максимального значения прочности при изгибе (13,12 МПа) достигают образцы при lf = 50 мм, Vf = 3 %, а минимального (4,82 МПа) - при

на прочность при изгибе при постоянном содержании добавки ГП=1 %. Изучая данную поверхность, приходим к выводу, что при их росте наблюдается тенденция к увеличению прочности при изгибе. Максимального значения прочности при изгибе (13,12 МПа) достигают образцы при lf = 50 мм, Vf = 3 %, а минимального (4,82 МПа) - при ![]() = 20 мм,

= 20 мм, ![]() = 1 %.

= 1 %.

Решение уравнения регрессии относительно Х3 показало, что содержание пластификатора имеет незначительное влияние на прочность при изгибе.

Рисунок 3.2. Поверхность влияния lf и ![]() на прочность при изгибе

на прочность при изгибе

3.3 Деформативность и модуль упругости

В данной работе дисперсно-армированный бетон был исследован на деформативность при сжатии, которые определялись на образцах — призмах с объемным содержанием Vf = 3 % и lf = 50 мм. Для сравнения были испытаны образцы без содержания волокна.

Испытание образцов показало, что деформативность дисперсно-армированного бетона меньше деформативности неармированного бетона в среднем на 46 %. Это явление вполне описывается теорией композитных материалов.

Изменение деформаций с введением волокон ведет за собой изменение модуля упругости. Результаты расчетов модуля упругости показали:

· неармированный бетон, Е = 33325 МПа ;

· дисперсно-армированный бетон, Е = 60075 МПа.

ВЫВОДЫ

1.Увеличение длины волокон приводит к снижению эффекта роста прочности дисперсно-армированного бетона в результате снижения однородности смеси. Эффективным, в рамках эксперимента, оказалась длина волокна 35 мм.

2.Рост количества волокон в смеси приводит к образованию «ежей» и снижению однородности смеси, как следствие снижению эффекта упрочнения бетона. Наиболее эффективным в рамках эксперимента является содержание волокна 2,0 ... 2,5 % .

3.С введением стальных волокон в бетонную смесь деформативность бетона снижается, как следствие увеличивается модуль упругости.

Список л итературы:

1.ДСТУ Б.В.2.7-32-95. Песок плотный природный для строительных материалов, изделий, конструкций и работ.

2.ДСТУ Б В. 2.7-112-2002. Цементы. Общие технические условия.

3.Кербер М.Л. Композиционные материалы. Соросовский Образовательный Журнал. 1999, № 5.

4.НИИЖБ. Методические рекомендации по определению прочностных и структурных характеристик бетонов при кратковременном и длительном нагружении. Р-10-76. М., 1976.

5.Фудзии Т., Дзако М. Механика разрушения композитов. М.: Мир,1982, — с. 232.

6.[Электронный ресурс] — Режим доступа. — URL: http://c-a-m.narod.ru/wpc/composite.html

дипломов

Оставить комментарий