Статья опубликована в рамках: XXV Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 04 сентября 2013 г.)

Наука: Технические науки

Секция: Машиностроение и машиноведение

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

ПРОЕКТИРОВАНИЕ И РАЗРАБОТКА ТРЕБОВАНИЙ К КОНТРОЛЬНО-СОРТИРОВОЧНОМУ АВТОМАТУ НА БАЗЕ УСТРОЙСТВА БЕСКОНТАКТНОГО КОНТРОЛЯ МИКРОРАЗМЕРОВ

Табекина Наталья Александровна

аспирант, БГТУ им. В.Г. Шухова, г. Белгород

E-mail: mail-tasha@bk.ru

DESIGN AND DEVELOPMENT REQUIREMENTS FOR CONTROL AND SORTING MACHINE BASED ON THE DEVICE FOR CONTACTLESS CONTROL OF THE SMALL SIZES.

Tabekina Natalia Aleksandrovna

post-graduate student of Belgorod Shukhov State Technological University, Belgorod

АННОТАЦИЯ

Цель работы: повышение производительности контрольно-сортировочного автомата при обеспечении точности контроля и стабильности измеряемых размеров.

Метод: метод бесконтактного измерения размеров, в основу которого положено использование ПЗС-матрицы.

Результат: рекомендации, в виде технических условий для создания контрольно-сортировочного автомата для формирования групп изделий с исправимым и неисправимым браком.

Выводы: решение задачи оперативного контроля микроразмеров после токарной операции может повысить эффективность производства за счет снижения потерь от брака, получая при этом качественный инструмент.

ABSTRACT

Background: the increase of productivity of the inspection and sorting machine, ensuring the accuracy of the control and stability of the measured dimensions.

Methods: automated contactless method of control of the sizes and sorting of products created with the use of a CCD matrix.

Result: recommendations in the form of technical conditions for the development of control and sorting machine for the formation groups of products with corrigible and incorrigible defect.

Conclusion: solution of the problem of operational control of the small sizes after turning operation can increase of production efficiency by decrease losses from defect, to give a quality instrument.

Ключевые слова: контрольно-сортировочный автомат; лазерный микрометр; брак.

Keywords: control and sorting machine, laser micrometer, defect.

В настоящее время для изготовления заготовок изделий малых размеров (например, стоматологический боров) используют токарные автоматы продольного точения, обеспечивающие такт выпуска до 2 деталей за пять секунд, что является хорошим показателем. Заготовки после токарной операции подвергаются 100 % контролю и сортировке на 4 группы [2]: годно, размер превышает требуемый, размер меньше требуемого, размер меньше предельно допустимого, в этом случае деталь попадает в контейнер с неисправимым браком. Исправление брака выполняется следующими способами:

1. Если размер больше максимально допустимого, то длительность операции галтовки увеличивают, тем самым снимая больший припуск, для получения требуемого размера.

2. Если размер меньше требуемого, то увеличивают время выполнения гальванической операции, тем самым увеличивая слой никеля на поверхности изделия.

Но в любом случае требуется предварительная сортировка получаемых в токарных автоматах изделий. Эту операцию должен выполнять специальный сортировочный автомат.

Таким образом, решение задачи оперативного контроля размеров стоматологических боров после токарной операции, может повысить эффективность производства за счет снижения потерь от брака, получая при этом качественный инструмент.

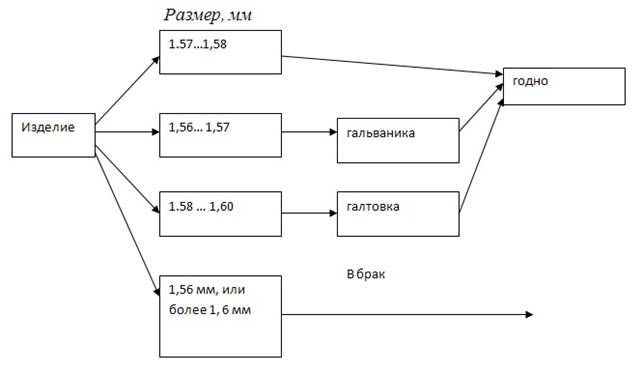

При контроле поток деталей распределяется на следующие группы

(рис. 1):

· Размеры 1.57…1,58 мм — годно.

· Размеры 1,56… 1,57 мм — брак исправимый гальваникой.

· Размеры 1.58 … 1,60 мм — брак исправимый галтовкой.

· Менее 1,56 мм, или более 1,6 мм — брак неисправимый.

Схема , иллюстрирующая сортировку, представлена на рис. 1

Рисунок 1. Схема сортировки

В результате проделанной работы выяснилось, что гипотеза о возможности создания КСО на базе приборов бесконтактного оптического метода контроля размеров, в основу которого положено использование ПЗС-матрицы [3], нашла своё подтверждение по результатам теоретических и практических исследований на основании выбранных методов исследования. Известные работы [4] по контролю шероховатости получаемых поверхностей формообразующих деталей пресс-форм предлагают различные варианты реализации приборов по оценке шага получаемых микронеровностей поверхности имеют точность до 1 мкм, что вполне сопоставимо с целями поставленной задачи, а реализация приборов контроля поверхностей крупногабаритных тел вращения позволяет разработать эффективный алгоритм вычисления размера по количеству засвеченных пикселей (зерен) ПЗС-матрицы.

В результате было разработано техническое задание для проектирования контрольно-сортировочного автомата и сформулированы требования к нему.

Рассмотрим контрольно-сортировочный автомат (КСА) на примере стоматологического бора (предназначенного для измерения геометрических параметров (диаметра хвостовиков) стоматологических боров) в соответствии с ISO 3823/2 -86, ГОСТ Р 50569-93, ГОСТ 50532-92 с отбраковкой изделий и распределением их на группы в соответствии с настоящим техническим заданием. Сформируем следующие требования к КСА:

1. Диапазон измерений диаметров хвостовика бора в диапазоне от 1,58 до 2,35 мм в соответствии с ГОСТ 26634-91 [1].

2. Зона измерений: на расстоянии 1 мм и 12 мм от конца хвостовика бора.

3. Дискретность измерения диаметра хвостовика бора — 0,001 мм.

4. Для хвостовиков тип 1 [1, c. 2] измеряется диаметр на уровне канавки, высота лыски по диаметру, расстояние между торцем лыски и вторым торцем канавки, ширина канавки. Точность выполнения измерений — 0,01 мм.

5. Диаметр рабочей части бора (d1) [1, c. 2] измеряется трижды по наибольшему диаметру через 120° с точностью 0,01 мм. За результат следует принимать среднее арифметическое значение.

6. Диаметр шейки головки d2 [1, c. 2] измеряется по наименьшему диаметру непосредственно за рабочей частью бора. Точность измерений — 0,01 мм.

7. Общая длина L2 [1, c. 2] измеряется в точках расположенных по краям наибольшей длины, включая вершину рабочей части и конец хвостовика. Точность 0,01 мм ГОСТ Р 50532-92 (ISO 3823/2 -86).

8. Производительность КСА не менее 25000 изделий в смену (3125 изделий/час)

9. Количество зон измерений — две.

10. Распределение потоков: изделие годно; брак неисправимый (диаметр хвостовика больше нормы на 0,01 мм или меньше нормы на 0,01 мм); брак исправимый — два потока (диаметр хвостовика больше нормы на 0,01 мм, меньше нормы на 0,01 мм). Итого — четыре потока деталей.

11. Переналадка КСА в соответствии с типами боров.

12. Подающие устройство КСА — вибробункер.

13. Загрузка вибробункерная — ручная насыпом.

14. Система управления КСА — персональный компьютер или программируемый логический контроллер с панелью оператора.

15. Напряжение питания — 220 Вольт.

16. Потребляемая мощность — не более 550 Вт.

17. Габариты КСА — 1200х600х600 мм.

18. Обслуживание — один оператор.

Использование описанного метода измерений деталей малых диаметров возможно в составе производственных комплексов на основе автоматов продольного сечения для опреративного контроля получаемых размеров.

Список литературы:

1.ГОСТ 26634-91. Инструменты стоматологические вращающееся. Хвостовики [Текст] Москва: ИПК Изд-во стандартов, 1991.

2.Егунов О.В. Устройство бесконтактного измерения шероховатости поверхностей деталей сложной формы / О.В. Егунов, М.С. Чепчуров, — Сборник научных трудов Sworld по материалам международной научно-практической конференции. — Т. 5, — № 4. — 2010. — С. 24а-25.

3.Табекина Н.А. Бесконтактный метод контроля деталей малых размеров и его реализация на примере стоматологического бора. — № 12. — 2012.

4.Чепчуров М.С. Бесконтакный способ контроля шероховатости поверхности деталей пресс-форм и его реализация / М.С. Чепчуров, Ю.А. Афанаскова Технология машиностроения. — № 11. — 2009. — С. 15.

5.Чепчуров М.С., Тюрин А.В. Модернизация токарных автоматов продольного точения с использованием мехатронных модулей. Ремонт, восстановление, модернизация. — № 7, — с. 10—13. — 2012.

дипломов

Оставить комментарий