Статья опубликована в рамках: XXII Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 11 июня 2013 г.)

Наука: Технические науки

Секция: Приборостроение, метрология, радиотехника

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

КОНТРОЛЬ ОТВЕРСТИЙ КАЛИБРАМИ

Касенов Асылбек Жумабекович

канд. техн. наук, доцент ПГУ, г. Павлодар

E-mail:

Сагындыкова Жанаргуль Мадениетовна

магистрант ПГУ им. С. Торайгырова спец. 6М075000 — Метрология, г. Павлодар

CONTROL HOLES OF CALIBERS

Kasenov Asylbek

Candidate of Technical Sciences, Associate Professor of PSU, Pavlodar

Sagyndykova Zhanargul

The undergraduate of PSU named after S. Toraygyrov speciality 6M075000 — Metrology, Pavlodar

АННОТАЦИЯ

В статье предлагается контроль годности отверстий деталей машин проверять разработанной конструкцией — регулируемым калибром-пробкой, что позволит расширить диапазон регулирования калибров-пробок, а следовательно, расширить область применения калибров-пробок и уменьшить затраты на инструментальный материал.

ABSTRACT

In article deals with validity control of holes of machine details to check developed construct which is regulated to plug-gauge letting to expand range of plug-gauge regulation. There fore to expand plug-gauge usage range and (decreasing) reducing spending on instrumental material.

Ключевые слова: отверстие; контроль; калибры; регулирование; измерение.

Keywords: offset; inspection; calibers; regulation; measurement.

Калибры — предназначены для оценки годности размеров, формы и взаимного расположения поверхностей детали, т. е. выяснить выходит ли контролируемый параметр за пределы допуска.

Калибры делятся на виды: предельные, для проверки фасонных поверхностей, и нормальные, которые состоят из проходной и непроходной сторон. Конструирование предельных калибров осуществляется согласно принципу Тейлора, согласно которому проходной калибр проверяет параметры, по всей длине соединения учитывая погрешность формы, и является прототипом сопрягаемой поверхности. Непроходной калибр проверяет только непосредственно размер детали и поэтому имеет малую длину.

Существенными недостатками нормальных калибров являются низкая производительность, потребность в высокой квалификации рабочих, отсутствие объективности контроля.

Для контроля поверхностей деталей машин с IT6 по IT17 применяют калибры: калибры-пробки (контроль отверстий), калибры-скобы (контроль валов).

Для контроля деталей в процессе их изготовления применяют рабочие калибры, для контроля самих калибров — контрольные калибры.

Предельные калибры состоят из:

· проходного калибра (ПР), размер соответствует проходному термину;

· непроходного калибра (НЕ), размер соответствует непроходному термину.

Калибры-скобы и калибры-пробки изготовляются однопредельные и двухпредельные, причем последние выполняются односторонними или двухсторонними [3].

Годность деталей калибрами осуществляется следующим образом:

· проходная сторона калибра-пробки должна пройти через все отверстие без применения силы;

· непроходная сторона калибра-пробки не должна входить в отверстие без применения силы. Если это возможно, отверстие нужно контролировать с обеих сторон;

· если проходная сторона не прошла — исправимый брак;

· если непроходная сторона прошла — неисправимый брак.

При контроле калибрами нельзя применять силу, особенно при использовании калибров-скоб, поскольку калибр в некоторых случаях можно «затолкать» на вал, несмотря на сопротивление деталей. В таком случае скоба «раскрывается» несмотря на относительно высокую жесткость конструкции и возвращается в исходное состояние после снятия нагрузки. Основное правило, которое позволяет избежать недопустимых деформаций, — контроль прохождения/ непрохождения калибра под действием собственного веса. Это означает, что пробку надо опускать в отверстие при вертикальном положении его оси, а скобу следует опускать сверху при горизонтальном расположении оси вала. Для изменения контрольного сечения вала его поворачивают вокруг горизонтальной оси, а направление перемещения скобы остается вертикальным.

Известные конструкции калибров-пробок для контроля отверстий по проходным и непроходным размерам, выполненные совместно с корпусом как одно целое [1].

При контроле деталей калибрами основной недостаток — это изготовление калибров для каждого контролируемого параметра.

Калибр-пробка предназначен для контроля отверстий. Калибр-пробка содержит корпус, контрольные вставки, выполненные по проходному и непроходному размерам, и элементы фиксации вставок к корпусу. Он установлен в обойму с возможностью осевых перемещений и подпружинен. Между контрольными вставками и элементами фиксации установлены эластичные вкладыши. На корпусе нанесены сигнальные индексы годности и брака по проходному и непроходному размерам, а на обойме выполнены прорези. Контрольные вставки имеют кольцевые проточки. Расширяются технологические возможности калибра-пробки и повышаются его эксплуатационные свойства [2].

Однако в этой конструкции существует субъективность контроля размеров, особенно в нежестких материалах, так как на результаты контроля оказывает влияние фактор физических качеств контролера. Кроме того, ограничен срок службы калибра, так как каленые до высокой твердости рабочие части калибра при случайных падениях калибра или ударах ломаются по шейке - переходной выточке между корпусом и рабочей частью.

Регулируемые калибры имеют узкий диапазон регулирования и высокую точность, настраиваются на предельные размеры и занимают промежуточное положение между микрометром и предельным калибром.

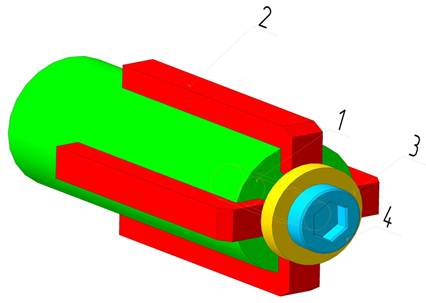

Для контроля отверстий предлагаем регулируемый калибр-пробку, который состоит из корпуса 1 и четырёх вставок 2, настраиваемые на контролируемый диаметр при помощи микрометрического винта 4 (рисунок 1).

Рисунок 1. Регулируемый калибр-пробка

Таким образом, применение предлагаемого калибр-пробки позволит расширить диапазон регулирования калибров, а следовательно, расширить область применения калибров-пробок, а также уменьшить затраты на инструментальный материал.

Список литературы:

1.ГОСТ 14807–69 – ГОСТ 14826–69. Калибры-пробки гладкие диаметром от 1 до 360 мм. Конструкция и размеры.

2.Калибр-пробка: пат. 2536963 Рос. Федерация. 96117646/28: 29.08.96 заявлен: опубл. 20.04.98.

3.Кутай А.К. Справочник по производственному контролю в машиностроении: 3-е изд., перераб. и доп. Л.: Машиностроение, 1974. — 676 с.

дипломов

Оставить комментарий