Статья опубликована в рамках: XXII Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 11 июня 2013 г.)

Наука: Технические науки

Секция: Строительство и архитектура

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

О НАПРЯЖЁННОМ СОСТОЯНИИ СВАРНЫХ УЗЛОВ СТАЛЬНЫХ КОНСТРУКЦИЙ

Михайленко Татьяна Георгиевна

канд. ист. наук, доцент ЮЗГУ, г. Курск

.

ON THE STRESSED STATE WELDED UNITS OF STEEL STRUCTURES

Mikhailenko Tatiana

Candidate of Historic Sciences, Associate Professor of SWSU, Kursk

Аннотация

Для обеспечения надёжной и безопасной эксплуатации сварных узлов строительных стальных конструкций нужно точно рассчитать их напряжённое состояние, которое образуется в результате взаимодействия напряжений от приложенных нагрузок и остаточных от сварки. С помощью упрощённой методики расчёта остаточных напряжений можно получить их эпюру перпендикулярно сварному шву и определить ширину развития области растягивающих напряжений. При проектировании сварных узлов следует не только учитывать надёжную передачу усилия, но и избегать близкого расположения друг к другу сварных швов.

abstract

To ensure safe and reliable operation of welded units of steel structures it is necessary to accurately calculate their state of stress, which results from the interaction of stresses from the applied loads and residual stresses from the welding. With help of a simplified of technique of calculation of residual stresses one can get a drawing of stresses perpendicular to the weld and to determine the width of the field of tensile stresses. When designing welded assemblies should consider not only reliable force transfer but and avoid close proximity to each other welds.

Ключевые слова: узел соединения; стальная конструкция; остаточные напряжения; сварной шов.

Key words: unit of structures; steel structure; residual stresses; unit weld.

При создании нового решения узла соединения стальных конструкций необходимо продумать методику его расчёта, рассматривая сопряжения конструкций в первую очередь как приспособления для передачи усилий с элемента на элемент. При таком взгляде упрощается конструирование и возрастает понимание работы строительных конструкций. Разработка методики расчёта узла одновременно с его конструированием приводит к пониманию физического процесса передачи нагрузки с одного элемента на другой. При разработке новых конструктивных решений узлов стального каркаса следует учитывать следующие правила [4]: при восприятии усилия в одном узле объединять одинаковые по механизму передачи способы соединения, максимально сокращать путь прохождения усилия по элементам узла, обеспечивать удобство выполнения конструктивного решения.

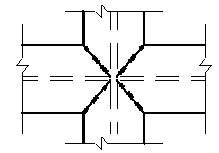

Наиболее логичным путём передачи усилия с элемента на элемент является, конечно, путь по линии действия усилия. Если это невозможно осуществить, то следует хотя бы стремиться направить путь передачи усилия под некоторым небольшим углом к первоначальной линии его действия. Расположение элемента, воспринимающего усилие, перпендикулярно элементу, передающему усилие, может привести к неблагоприятным последствиям. Например, к расслоению металла листа, расположенного перпендикулярно усилию, срезу болтов, образованию трещин в сварных швах, потере устойчивости элементов. Конечно, все эти негативные факторы можно предотвратить соответствующим расчётом. Но при этом либо будет увеличен расход стали на устройство узла, либо будут проводиться дополнительные технологические операции по изготовлению деталей сопряжения элементов. При добавлении в узел стальных листов, деталей предпочтительнее, чтобы добавленный элемент воспринимал какое-либо одно конкретное усилие. Это упрощает понимание работы узла в целом и его расчёт, а стало быть, и надёжность при применении данного конструктивного решения. Иногда узел соединения конструкций можно осуществить только с помощью сварки (см. рис. 1).

Рисунок 1. Узел сопряжения металлических двутавровых балок одинаковой высоты [5]

Для обеспечения надёжной и безопасной эксплуатации строительных стальных конструкций нужно как можно более точно рассчитать их напряжённое состояние, которое образуется в результате взаимодействия напряжений от приложенных нагрузок и остаточных напряжений изготовления. Сверление отверстий для болтовых соединений снимает поле остаточных напряжений в месте сверления и уменьшает его во всей конструкции. Поэтому в качестве остаточных напряжений при изготовлении узлов стальных конструкций следует рассматривать только напряжения от сварки. Для того чтобы оценить их уровень и область распространения, нужно рассчитать ![]() sx, sy, txy. Так как стальные конструкции в большинстве своём являются тонкостенными, то рассматривается плоское напряжённое состояние.

sx, sy, txy. Так как стальные конструкции в большинстве своём являются тонкостенными, то рассматривается плоское напряжённое состояние.

Остаточные напряжения от сварки образуются в металле, нагретом выше изотермы пластичности 600ºС. Образование остаточных напряжений [1] происходит в момент остывания шва до 600ºС. Таким образом, если осуществлять сварку в ранее преднапряжённом остаточными (например, прокатными или сварными) напряжениями элементе, то в месте приварки исходное поле остаточных напряжений снимается, и его можно не учитывать.

Для определения остаточных напряжений от сварки находится расчётный момент времени t, когда центр шва остывает до 600°С. Для нахождения напряжений по оси сварного шва формулы из [1] можно упростить, приравняв координату y, определяющую расположение точек вне шва, нулю и поместив начало координат в центр шва. Тогда формулы примут следующий вид [2]: для временных напряжений по оси шва σbp x и σbp y:

(1),

(1),

(2),

(2),

Где

(3)

(3)

где: Q — тепловая нагрузка,

сγ — объёмная теплоёмкость,

α — коэффициент линейного расширения,

E — модуль упругости стали,

t — расчётный момент времени,

х — координата,

l — длина шва;

для остаточных напряжений по оси шва σx и σy:

(4)

(4)

(5)

(5)

где: σi — интенсивность временных напряжений:

![]() (6)

(6)

(7),

(7),

где: yпл — ширина распространения зоны пластических деформаций.

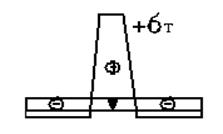

Распространение остаточных напряжений перпендикулярно шву происходит по экспоненте. Эпюра остаточных напряжений в сварном шве будет иметь вид [3] (см. рис. 2): Площади напряжений растяжения и сжатия на эпюре равны.

Рисунок 2. Вид эпюры остаточных напряжений в сварном шве

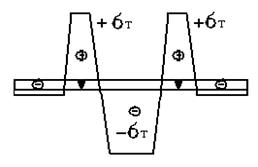

При приложении в узле усилий от соединения конструкций происходит релаксация напряжений в зоне сварного шва и можно говорить лишь об изменении ширины области напряжений растяжения рядом со сварным швом. Там, где прикладываются напряжения сжатия, область растянутых напряжений суживается, и наоборот, она расширяется там, где прикладываются напряжения растяжения от усилий в конструкциях. Ширина развития области напряжений растяжения согласно расчётам невелика и может составить 1—2 см [2]. Поэтому наиболее опасно расположение сварных швов параллельно друг другу на расстоянии от 4 до 8 см (см. рис. 3).. При очень близком расположении сварных швов, например, тогда, когда осуществляется тавровое соединение, область развития пластических деформаций от одного шва развивается почти в том же месте, где и область развития пластических деформаций от другого шва, и расчёт остаточных напряжений можно производить от одного шва [3].

Рисунок 3. Вид эпюры остаточных напряжений от двух сварных швов, расположенных на расстоянии от 4 до 8 см

При приложении усилий сжатия начнут перераспределяться сжимающие напряжения между сварными швами, расширяя сжатую зону и уменьшая растянутую рядом со сварными швами. Близкое расположение сварных швов друг к другу вызовет суммирование (нелинейное) полей напряжений, что может негативно сказаться на работе конструкций.

Список литературы:

- Игнатьева В.С., Кочергин Ю.Г. К расчёту остаточных сварочных напряжений // Сб.тр. МИСИ — М., 1966. — С. 373—392.

- Михайленко Т.Г. Аналитическое определение места возможного разрушения сварной конструкции // Материалы и упрочняющие технологии: материалы XIX Российской научно-технической конференции с международным участием — Курск, 2012. — С. 184—190.

-

Михайленко Т.Г. Сравнение остаточных напряжений в прокатных балках и в сварных с размерами, аналогичными прокатным. // Деп. в ВИНИТИ. № 2660 В 2001 от 25.12.2001. — 12 с.

- Михайленко Т.Г., Виткалова О.В. Новые конструктивные решения узлов стального каркаса здания // Безопасность строительного фонда России: материалы международных академических чтений. — Курск, 2007. — С. 113—117.

- Михайленко Т.Г., Рубашкина Е.А. Узел сопряжения металлических двутавровых балок одинаковой высоты // Патент России № 41319. 2004. Бюл. № 29. — С. 5.

дипломов

Оставить комментарий