Статья опубликована в рамках: XVIII Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 20 февраля 2013 г.)

Наука: Технические науки

Секция: Строительство и архитектура

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

РАВНОМЕРНОСТЬ СМЕШИВАНИЯ ПОЛИПРОПИЛЕНОВЫХ ВОЛОКОН С ЦЕМЕНТНОЙ МАТРИЦЕЙ

Ахмеднабиев Расул Магомедович

канд. техн. наук, доцент ПНТУ г. Полтава

E-mail: arasul49@mail.ru

Ахмеднабиев Расул Расулович

студент ПНТУ г. Полтава

HOMOGENEOUS MIXING OF POLYPROPYLENE FIBERS WITH A CEMENT MATRIX

Akhmednabiev Rasul Magomedovich

ph.D., associate professor PNTU Poltava

E-mail:

Akhmednabiev Rasul Rasulovich

student PNTU Poltava

АННОТАЦИЯ

Приведены результаты исследований равномерности распределения полипропиленовых волокон в цементе. За критерий однородности строительной смеси принята степень сепарации.

ABSTRACT

The results of studies even distribution of polypropylene fibers in cement. Criterion for uniformity of building mixtures accepted degree of separation.

Ключевые слова: портландцемент, глиноземистый цемент, полипропиленовое волокно, степень сепарации, математическое ожидание.

Keywords: Portland cement, aluminous cement, polypropylene fiber, the degree of separation, the expectation.

Технологии введения волокон в бетонную смесь и получению однородного их распределения в массе бетона посвящены многочисленные работы [3, 4]. Анализ этих работ позволяет сделать вывод, что каждому виду волокна необходимо разработать оптимальную технологию. Металлические волокна, например, требуют предусмотреть в технологии оборудование для разбивания комьев, стеклянные и синтетические волокна требуют предварительного распушивания. Однако, закономерность того, что с увеличением длины равномерность распределения волокна затрудняется, остается неизменной для всех видов волокон.

В настоящей работе исследовалась возможность получения цементных композиций с равномерно распределенными по объему полипропиленовыми волокнами толщиной 0,2 мм. Матрица представляла собой композиция, состоящая из трех разных вяжущих: глиноземистого цемента, гипсогли-ноземистого цемента и портландцемента, перемешанных между собой примерно в равных количествах. Перемешивание вяжущих веществ происходило в шаровых мельницах. Разное количество волокна вводилось в шаровую мельницу вместе с видами цементов и перемешивалось от 3 до 18 минут градацией 3 минуты. Для определения однородности распределения волокон в объеме смеси применялась методика, разработанная М.В. Буниным [1, 2], для оценки однородности бетонной смеси. При этом волокно считалось компонентом смеси. По этому методу за критерий однородности принимается степень сепарации — величина, равная удельному среднему отклонению плотности компонентов смеси от средней плотности и характеризующая неравномерность распределения компонентов во всем объеме смеси. Изменение степени сепарации, следовательно, и процесса перемешивания во времени выражается затухающей экспонентой

![]() (1)

(1)

где: α, κ — парaметры, зависящие от природы перемешиваемых материалов, от конструкций смесительного оборудования, режима перемешивания и подлежащее определению методом наименьших квадратов;

t — продолжительность перемешивания смеси, сек;

![]() — некоторая величина степени сепарации, отвечающая начальной стадии процесса перемешивания, когда компоненты занимают обособленный объем, и отклонения плотности этих компонентов на заданном участке объема от их средней плотности во всем объеме максимальны:

— некоторая величина степени сепарации, отвечающая начальной стадии процесса перемешивания, когда компоненты занимают обособленный объем, и отклонения плотности этих компонентов на заданном участке объема от их средней плотности во всем объеме максимальны:

![]() (2)

(2)

где: V — полный объем компонентов смеси, м3 ;

![]() плотность i- го компонента, кг/м3 ;

плотность i- го компонента, кг/м3 ;

![]() м3;

м3;

m — число компонентов в смеси.

Экспериментальные значения степени сепарации определяется из соотношения:

![]() (3)

(3)

где: ![]() — средняя плотность смеси, кг/м3;

— средняя плотность смеси, кг/м3;

![]() плотность i-го компонента, кг/м3 ;

плотность i-го компонента, кг/м3 ;

![]() средняя плотность i-го компонента во всем объеме смеси, кг/м3 ;

средняя плотность i-го компонента во всем объеме смеси, кг/м3 ;

V — полный геометрический объем смеси, м3 ;

m — число отобранных проб из смеси;

n — число смешиваний.

Влияние длины волокна на равномерность ее распределения в объеме вяжущего определялось при объемном содержании 2 %. Влияние объемного содержания на равномерность распределения определялось при длине волокна 14 мм. Из выгруженной в лоток смеси объемом 20 л отбирались пробы шахматно-гнездовым способом. Пробы взвешивались, и измерялся объем для дальнейших вычислений, после чего пробы просеивались через сито с размером отверстий 0,125 мм. Таким образом, определялись данные, необходимые для оценки равномерности распределения волокон в среде цемента.

Зная объемы компонентов, время перемешивания, число опытов по известному уравнению (3) можно вычислить степень сепарации для каждого процента армирования и длины волокна.

Считая степень сепарации случайной величиной, для определения найденных значений S использовался метод математической статистики, и находили числовые характеристики:

· математического ожидания:

![]() , (4)

, (4)

где: ![]() — значение степени сепарации,

— значение степени сепарации,

![]() число проб.

число проб.

· среднеквадратичного отклонения:

![]()

![]() (5)

(5)

· коэффициента вариации:

![]() (6)

(6)

Результаты вычислений приведены в таблице 1

Таблица 1.

Результаты математической обработки данных экспериментального определения степени сепарации

|

Характеристики случайных величин |

Продолжительность перемешивания, мин. |

|||||

|

3 |

6 |

9 |

12 |

15 |

18 |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Объемное содержание волокна 2 % с длиной 14 мм |

||||||

|

М |

9,4 |

4,2 |

3,2 |

2,6 |

2,67 |

2,71 |

|

Ϭ |

1,34 |

0,47 |

0,32 |

0,23 |

0,28 |

0,30 |

|

|

14,0 |

11,2 |

10,0 |

8,9 |

10,5 |

11,07 |

|

Объемное содержание волокна 2 % длиной 22 мм |

||||||

|

М |

11,9 |

7,6 |

5,0 |

4,1 |

4,18 |

4,2 |

|

Ϭ |

1,98 |

0,98 |

0,61 |

0,43 |

0,46 |

0,465 |

|

|

16,8 |

12,9 |

12,2 |

10,4 |

10,7 |

10,8 |

|

Объемное содержание волокна 2 % с длиной 30 мм |

||||||

|

М |

13,4 |

10,2 |

7,9 |

5,7 |

6,9 |

7,0 |

|

Ϭ |

2,52 |

1,43 |

0,98 |

0,63 |

0,84 |

0,85 |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

|

18,8 |

14,1 |

12,4 |

11,09 |

12,1 |

12,29 |

|

Объемное содержание волокнам 4 % с длиной 14 мм |

||||||

|

М |

11,8 |

6,3 |

5,4 |

4,65 |

4,68 |

4,71 |

|

Ϭ |

1,77 |

0,94 |

0,69 |

0,52 |

0,59 |

0,63 |

|

|

15,4 |

14,7 |

12,7 |

11,1 |

12,6 |

13,35 |

|

Объемное содержание волокна 6 % длиной 14 мм |

||||||

|

М |

13,6 |

8,3 |

7,5 |

6,55 |

6,61 |

6,63 |

|

Ϭ |

2,34 |

1,3 |

0,97 |

0,81 |

0,93 |

0,96 |

|

|

17,3 |

15,8 |

13,06 |

12,36 |

14,05 |

14,47 |

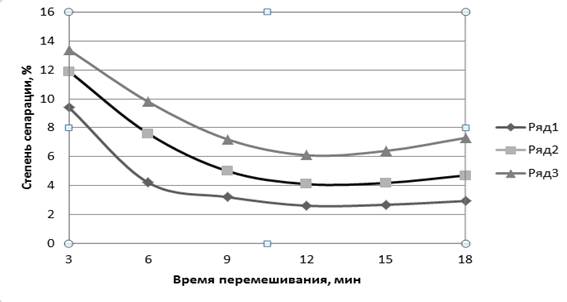

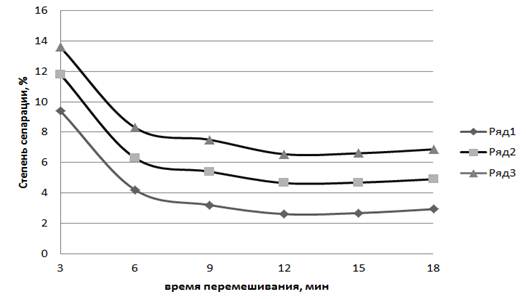

По результатам математической обработки полученных данных построены графики зависимости степени сепарации от длины волокна (рис. 1) и объемного содержания волокна (рис. 2).

Как видно из рис. 1 длина волокна имеет значительное влияние на однородность распределения в цементе. С увеличением длины

неоднородность повышается. Этот факт объясняется тем, что с увеличением длины волокна увеличивается количество точек соприкосновения их между собой, что приводит к образованию комьев. На рис. 2 демонстрируется характер изменения однородности смеси в зависимости от объемного содержания волокна. Как видно, с увеличением объемного содержания волокна степень сепарации увеличивается.

Анализ графиков на рис. 1 и 2 показывает, что изменение степени сепарации во времени выражается затухающей экспонентой, и увеличение времени смешивания не увеличивает однородность смеси выше определенного предела.

При образовании смеси наблюдается три периода: первый период характеризуется резким снижением степени сепарации, второй — стабилизацией процесса смешивания во времени, третий период отличается некоторым увеличением степени сепарации, т. е. снижением однородности смеси. Последнее объясняется, видимо, тем, что при увеличении времени перемешивания выше определенного периода начинают образоваться своего рода «ежи» из волокна. Поэтому при приготовлении сухой смеси вяжущего с волокном время смешивания следует ограничивать окончанием второго периода — периода стабилизации процесса перемешивания.

Рисунок 1. Зависимость степени сепарации от длины волокна: 1, 2, 3 — длина волокна соответственно 14, 22, 30 мм.

Рисунок 2. Зависимость степени сепарации от объемного содержания волокна: 1, 2, 3 — содержание волокна соответственно 2, 4, 6 %

Период стабилизации процесса смешивания должен рассматриваться как рациональное время смешивания, или рабочий интервал смешивания. За рабочий интервал смешивания можно принять временной интервал на абсциссе графиков «критерий однородности смесей — время смешивания», когда процесс смешивания стабилизируется, и степень сепарации не превышает предела доверительного интервала, принятого в исследованиях.

Из графиков на рис. 1 и 2 видно, что рабочий интервал смешивания находится в пределах от 12 до 15 мин. Выдерживание этих пределов времени смешивания позволяет избежать образования «ежей» волокон.

Для проверки полученных экспериментальных данных на промышленной установке принимался рабочий интервал 12 мин. Промышленная проверка подтвердила результаты лабораторных исследований. Степень сепарации смеси вяжущего с 2 % пропиленового волокна длиной 14 мм при смешивании на промышленной установке составила 2,9 %.

Список литературы:

1.Бунин М.В. О закономерности принудительного смесеобразования как экстремума процесса. — Горные, строительные и дорожные машины. Киев: Техника, вып. 6, 1968.

2.Бунин М.В. и др. Методика определения качества цементобетонной смеси. Техническая информация, серия «Промышленность сборного железобетона» ЦНИИТЭС, вып. 3, М., 1969.

3.Кромская М.Ф., Евсеев Б.А. Технология и механизация приготовления дисперсно-армированного бетона. — В кн.: Дисперсно-армированный бетон и конструкции из них, — Рига, 1975, с. 62—64.

4.Лидус А.К., Алкин Б.А. Опыт приготовления фибробетонной смеси в смесителях — активаторах ССВ. — Строительные материалы и изделия. М., 1977, с. 14—16.

дипломов

Оставить комментарий