Статья опубликована в рамках: XVII Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 23 января 2013 г.)

Наука: Технические науки

Секция: Машиностроение и машиноведение

Скачать книгу(-и): Сборник статей конференции, Сборник статей конференции часть II

- Условия публикаций

- Все статьи конференции

дипломов

ТЕХНОЛОГИЯ ОБРАБОТКИ ПРОФИЛЬНЫХ ВАЛОВ ЧАШЕЧНЫМИ ДОЛБЯКАМИ

Понкратов Павел Александрович

аспирант Юго-Западного государственного университета, г. Курск

E-mail: kuper31@rambler.ru

Барботько Анатолий Иванович

канд. техн. наук, профессор Юго-Западного государственного университета, г. Курск

Разумов Михаил Сергеевич

канд. техн. наук, старший преподаватель Юго-Западного государственного университета, г. Курск

TECHNOLOGY OF PROCESSING OF PROFILE SHAFT CUP PINION CUTTER

Pavel Ponkratov

post-graduate student of the South Western state university, city of Kursk

Anatoly Barbotko

candidate of Technical Sciences, professor of the South Western state university, city of Kursk

Mikhail Razumov

candidate of Technical Sciences, senior teacher of the South Western state university, city of Kursk

АННОТАЦИЯ

Статья посвящена способу обработки профильного вала чашечным долбяком.

ABSTRACT

Article is devoted to a way of processing of a profile shaft cup the pinion cutter.

Ключевые слова: профильное соединение; фасонный; долбяк

Keywords: profile connection; shaped; pinion cutter

Производительность труда в машиностроении существенным образом зависит от совершенствования конструкций режущих инструментов. Среди их числа можно выделить фасонный инструмент, а в частности, долбяки. Сложность проектирования фасонного инструмента заключается, прежде всего, в определении точного контура его режущей кромки. Так как долбежный инструмент является фасонным инструментом финишной обработки, т. е. в процессе резания не только снимается послойно припуск на обработку, но и придает требуемую форму и задает качество поверхности, то требуется способ определения истинного контура режущей кромки инструмента после всех циклов его изготовления.

В процессе разработки данного инструмента нами был задействован метод обратного проектирования, разработанный на кафедре «Машиностроительные технологии и оборудование» Юго-Западного государственного университета, сущность которого заключается в решении обратной задачи получения профиля инструмента в зависимости от условий обработки [1, с. 36—39], [2, с. 103—107].

В ходе исследования было выяснено, что в некоторых случаях возможно производить обработку профильных валов фасонным режущим инструментом, имеющим простую геометрию, в виде окружности. В данном случае не происходит искажения конечного контура в процессе переточки. К таким деталям относится группа валов, имеющих участки, поперечная форма сечения которых представляет собой правильный многоугольник.

Данный тип валов нашел широкое применение в горно-обогатительной промышленности и в частности, для бурения технических, геологических и прочих видов скважин, в роли хвостовиков шнеков для передачи значительного крутящего момента [5]. Также профильные валы на основе четырехгранников используются в механизмах открывания и закрывания люков железнодорожных вагонов [3, с. 63-64]. Таким образом, видим, что данный вид соединений довольно широко применяется в различных механизмах и машинах.

Использование для изготовления выше обозначенных соединений долбежного инструмента имеет преимущества ввиду того, что долбление дает возможность формообразования сопрягаемых деталей профильных соединений вал-ступица на одном станочном оборудовании, а также благодаря большому распространению в отечественном металлообрабатывающем станочном парке зубодолбежных станков.

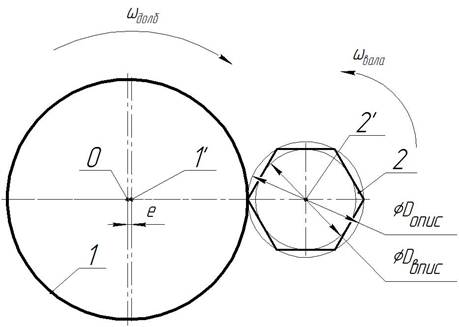

Для пояснения сущности обработки профильных валов чашечными долбяками и реализации построений воспользуемся графической схемой, приведенной на рис. 1.

Рисунок 1. Схема реализация способа обработки профильного вала чашечным долбяком

Реализация данного способа достигается введением эксцентриситета e, установки чашечного долбяка, реализуемого с помощью центросместительной базирующей оправки. Для нашего случая имеем следующее: 1) точка 0 — геометрический центр чашечного долбяка 1; 2) точка 1ˊ — центр вращения долбяка 1, смещенный относительно геометрического на величину эксцентриситета e; 3) точка 2ˊ — геометрический центр обрабатываемого профильного вала, совпадающий с центром его вращения на станке, в процессе обработки.

Обработка происходит за счет взаимного обката чашечного долбяка 1 и профильного вала 2 около собственных центров вращения 1´ и 2´. При этом за каждый полный оборот чашечного долбяка будет обрабатываться одна сторона (грань) профильного вала. Соответственно можно выразить через запись уравнения угловой скорости долбяка — ωдолб и вала — ωвала, отношение между которыми равно:

![]() ;

;

где n — число сторон (граней) профильного вала.

Величина эксцентриситета e соответственно можно выразить следующей формулой:

![]() ;

;

где Dопис — диаметр описанной около профильного вала окружности;

Dвпис — диаметр вписанной в профильный вал окружности.

Для получения полного контура, необходимо выполнить один полный оборот профильного вала относительно собственного центра вращения в процессе обката, а чашечному долбяку — n-число оборотов относительно смещенного на величину эксцентриситета e центра вращения.

Применение данного способа требует расширения технологических возможностей долбежных станков, но позволит сократить расходы на специальный инструмент, давая возможность вести обработку наиболее простым инструментом, тем самым его унифицируя, и снижая расходы на инструмент.

Применение данного способа наиболее приемлемо при обработке многогранных профильных валов с количеством граней не менее пяти, т. к. при этом снижаются погрешности, связанные с остаточными «гребешками» на обрабатываемых поверхностях, растущих с уменьшением количества граней и диаметра чашечного долбяка. Так, например, установлено, что наиболее оптимальным является использование чашечного долбяка диаметром рабочей зоны равным или больше диаметра описанной окружности обрабатываемого многогранного профильного вала.

Список литературы:

1.Барботько А.И., Понкратов П.А., Разумов М.С. Особенности изготовления долбежного инструмента для обработки профильных соединений // Техника и технологии: Пути инновационного развития: Материалы 2-й международной научно-практической конференции. Курск 2012 С. 36—39.

2.Понкратов П.А., Разумов М.С. Проектирование долбяка для формообразования фасонных поверхностей на примере правильного шестигранника // Техника и технологии: Пути инновационного развития: Материалы международной научно-практической конференции. Курск, 2011. С. 103—107.

3.Рябов С.П. «Применение профильных бесшпоночных соединений в механизме разгрузки вагона» // Вестник машиностроения. — 1990. —№ 11. — С. 63—64.

4.Тимченко А.И. «Профильные бесшпоночные соединения с равноосным контуром, их достоинства, недостатки, области применения и этапы внедрения» // Вестник машиностроения, 1990 № 11. С. 43—50.

5.http://www.geomash.ru (дата обращения: 15.01.2013).

дипломов

Оставить комментарий