Статья опубликована в рамках: XV Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 12 ноября 2012 г.)

Наука: Технические науки

Секция: Инженерная графика, САПР, CAD, CAE

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

РАЗРАБОТКА И МОДЕЛИРОВАНИЕ ПРОЦЕССА МЕХАНИЧЕСКОЙ ОБРАБОТКИ ЭЛЕМЕНТОВ НАГРУЖАЮЩЕГО УСТРОЙСТВА В СИСТЕМЕ CATIA V5 ДЛЯ ИССЛЕДОВАНИЯ КРУГЛОЙ ПРОТЯЖКИ МЕТОДОМ ФОТОМЕХАНИКИ

Предеина Анна Иосифовна

аспирант, Российский университет дружбы народов, Москва

E-mail: antananarivy@mail.ru

DESIGN AND MODELLING OF PROCESS OF LOADING DEVICE'S ELEMENTS' MACHINING IN CATIA V5 FOR RESEARCH THE ROUND BROACH BY PHOTOMECHANICS

Anna Predeina

Postgraduate student, Peoples’ Friendship University of Russia (PFUR), Moscow

АННОТАЦИЯ

В статье описывается этап моделирования технологического процесса и разработка управляющей программы изготовления модели, необходимой для проведения эксперимента по изучению напряженно-деформированного состояния плоской модели круглой протяжки.

ABSTRACT

The article describes the stage of designing, the development of technological process and CNC program of manufacturing of the model required for carrying out the experiment on studying the stress-strain state of flat model of round broach.

Ключевые слова: нагружающий стенд; модель; протяжка; процесс обработки; механическая обработка; САПР; нагружение модели.

Key words: loading stand; model; broach; machining process; machining; CAD; loading of model.

Для проведения исследования методом фотомеханики напряженно-деформированного состояния плоской модели круглой протяжки выполнен комплекс работ по разработке и изготовлению нагружающего стенда [2].

С целью проведения физического эксперимента были разработаны модели новой и переточенной протяжки и нагружающее устройство.

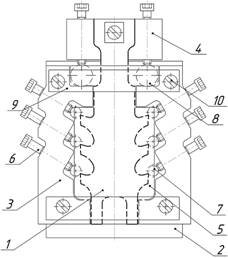

На рис. 1 Показан эскизный вариант нагружающего устройства в сборе.

Рисунок 1. Эскизный вариант нагружающего устройства (стенда): 1 — плоская модель протяжки, 2 — основание корпуса стенда, 3 — кронштейн для нагружающих винтов (2 шт.), 4 — захват, 5 — опорная пластина для выверки модели (2 шт.), 6 — нагружающий винт (8 шт.), 7 — оптический микродинамометр малый (6 шт.), 8 — оптический микродинамометр большой (2 шт.), 9 — малая пластина-прихват (2 шт.), 10 — крепежный винт для кронштейнов(5 шт.)

В общей сложности требовалось изготовить 9 различных деталей, некоторые из них в количестве до 6 единиц. Наиболее сложной и ответственной из всего комплекта деталей экспериментальной установки является модель протяжки, которая изготавливалась из эпоксидного компаунда ЭД6МТГФА.

Данный материал склонен к пережогам при механической обработке от тепла, выделяющегося в процессе резания, что накладывает некоторые ограничения на параметры режима обработки, является причиной необходимости применения интенсивного охлаждения. Кроме того, возможны сколы вдоль образующего контура модели протяжки из-за повышенной хрупкости материала, что также должно быть в поле зрения при выборе технологического оснащения на операции. В связи с вышеизложенным, в настоящей работе подробно описывается этап проектирования, разработки технологического процесса и управляющей программы изготовления плоской модели протяжки.

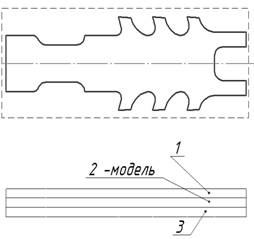

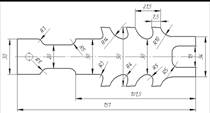

Для проведения эксперимента были разработаны две плоские модели протяжки из трех пар зубьев. Геометрические параметры взяты из рабочего чертежа реальной протяжки, за исключением радиусов галтелей, которые варьировались c r=3 до 5 мм (рис. 2) на каждой паре зубьев.

|

|

|

|

2а. |

2б. |

Рисунок 2а. Модель новой протяжки; 2б. Модель переточенной протяжки

Отличие между моделями заключалось в ширине активного сечения в основании контура зубьев. У модели новой протяжки активное сечение в два раза меньше.

Обе модели и детали нагружающего устройства были смоделированы в САПР Catia V5.

Помимо этого были разработаны технологические процессы обработки всех необходимых для эксперимента деталей на станке с ЧПУ.

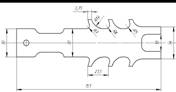

Рисунок 3. Эскиз модели и схема расположения модели между предохранительными пластинами

Особенность обработки моделей из эпоксидного компаунда состояла в том, что пластина размещалась во время обработки между 2-мя другими пластинами из оптически малочувствительного оргстекла (рис. 3). Это позволило предохранить модель из эпоксидного компаунда от сколов, возникающих при обработке из-за повышенной хрупкости этого материала. Для предохранения от пережога кромок обильно подавалась СОЖ.

Моделирование процесса обработки также производилось в системе Catia V5.

В рамках данной работы использовался модуль Prismatic Machining — модуль фрезерной обработки. Этот модуль используется для моделирования двухкоординатной обработки поверхности (фрезерованием и сверлением) трехмерных деталей с позиционированием по трем координатам.

При проектировании механообработки задаются характеристики используемого станка, задаются координаты «домашней» точки, то есть точки, в которую будет возвращаться шпиндель станка после отработки на той или иной операции, при смене инструмента или технологическом останове. Затем создается файл, в который записывается вся информация о заготовке и самом изделии в целом.

После этого задаются оси координат, используемые в данном установе. После задания этих параметров формируется Manufacturing Program — программа механической обработки.

Далее формируется непосредственно сама механообработка детали. Сначала выбирается инструмент, используемый в данной, конкретной операции. Затем задаются параметры каждого конкретного инструмента. Для обработки контура была использована команда Profile Contouring. В соответствующих закладках диалогового окна Profile Contouring указывались инструмент, которым будет производиться обработка, режимы резания, подходы и отходы фрезы при фрезеровании, обрабатываемая поверхность и дополнительные параметры фрезеровки.

Режимы резания задаются исходя из многих факторов, например, максимального количества оборотов, которые может выдать станок (в нашем случае — nmax=1400 об/мин), наименования используемого материала, используемого инструмента (например, если станок выдает до 10000 об/мин), а используемый инструмент не рассчитан на такие режимы резания, то выставляются те режимы, на которые рассчитан инструмент, а не станок, и наоборот, от собственных характеристик обрабатываемого материала, от характера работ и так далее.

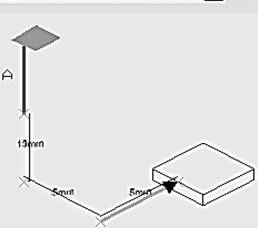

Одной из важных составляющих описания параметров обработки является задание подхода и отхода инструмента при механообработке

На рис. 4 показан подход фрезы в первой операции. На дистанции «А» фреза движется на ускоренной подаче в стороне от заготовки и останавливается, не доходя по высоте 13 мм до обрабатываемой плоскости.

Рисунок 4. Задание подхода и отхода инструмента

Затем на подаче подвода опускается на 13 мм, также на подаче подвода подходит на 5 мм и начинает врезаться в заготовку, подходя к обрабатываемому контуру. Также необходимо отметить еще одну особенность иерархического дерева при создании обработки: если в установке подряд идут несколько операций, производимых одним и тем же инструментом, то есть не происходит смена инструмента, то все технологические операции записываются в один и тот же каталог используемого инструмента.

После смены инструмента система автоматически создаст в текущем каталоге Manufacturing Program новую директорию с новым инструментом, куда будут заноситься все последующие операции, использующие соответствующий инструмент.

После задания всех параметров, необходимых для описания обработки детали в данной операции, существует возможность просмотра траектории движения фрезы. Для наглядности отображения траектории она окрашивается в разные цвета в зависимости от того, выполняется подход или отход, движется фреза на ускоренной подаче или срезает материал.

Кроме того система позволяет посмотреть видео-имитацию обработки детали, что позволяет выявить ошибки задания поверхностей обработки, например, зарез детали в процессе обработки. При просмотре обработки, в случае ошибки, прорисовка прерывается и выводится отчет.

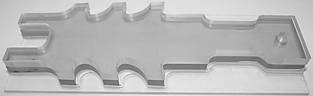

Обработка детали производилась на вертикально-фрезерном станке FKR SRS-500. Заготовка закреплялась на столе станка с помощью прижимов. Пластина, из которой изготавливалась модель протяжки, размещалась во время обработки между 2-мя другими оргстекла.

На первом этапе была обработана одна сторона протяжки, после чего производилась переустановка прижимов и обрабатывалась вторая сторона протяжки.

Рисунок 5. Обработанный комплект модели протяжки (в середине) с защитными пластинами из оптически малочувствительного оргстекла

После изготовления всего комплекта деталей следует сборка нагружающего стенда и отладка методики нагружения модели протяжки. Величина равнодействующей сил резания моделируется оптическими микродинамометрами диаметром 8 мм, которые устанавливаются напротив клина зуба и слегка подгружаются. Этими динамометрами моделируется величина равнодействующей сил резания. Затем устанавливаются и подгружаются 2 диска 16 мм с помощью которых моделируется сила тяги. Собранный стенд устанавливается в поле полярископа. После проверки правильности сборки и предварительного незначительного нагружения модели протяжки на лабораторном полярископе, стенд устанавливается на поляризационную установку ППУ-7, где и выполняется окончательное нагружение.

Окончательное нагружение модели производилось на поляризационно-проекционной установке ППУ-7.

Была проведена серия экспериментов по нагружению модели. Поочередно нагружались модели новой и переточенной протяжек.

Список литературы:

1.Кошеленко А.С., Жедь О.В., Предеина А.И.. Исследование методом фотомеханики напряженно-деформированного состояния круглой протяжки. Труды Международной научно-практической конференции «Инженерные системы — 2011». Москва, 2011 г. Том II. — М.: РУДН, 2011. — С. 289—293.

2.Предеина А.И. Исследование методом фотомеханики напряженно-деформированного состояния круглой протяжки: магистерская диссертация. — М., 2011. — С. 29—56.

дипломов

Оставить комментарий