Статья опубликована в рамках: VII Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 21 февраля 2012 г.)

Наука: Технические науки

Секция: Материаловедение и металлургическое оборудование и технологии

Скачать книгу(-и): Сборник статей конференции, Сборник статей конференции часть II

- Условия публикаций

- Все статьи конференции

дипломов

ОПРЕДЕЛЕНИЕ ОПТИМАЛЬНЫХ СОСТАВОВ ИОННО‑ПЛАЗМЕННЫХ ПОКРЫТИЙ ИСПОЛЬЗУЕМЫХ В СТОМАТОЛОГИИ

Крайнов Андрей Сергеевич

студент, СамГТУ, г. Самара

E-mail: anreys@inbox.ru

Лавро Виктор Николаевич

канд. техн. наук, доцент СамГТУ, г. Самара

Сегодня одними из основных материалов для изготовления зубных протезов по-прежнему остаются металлы и их сплавы. Однако не редко металлические сплавы вызывают у пациентов аллергические реакции, побочные явления в полости рта, ухудшают общее состояние организма. Одним из методов, позволяющим решить эту проблему является ионно-плазменное защитное напыление на зубные протезы биосовместимых материалов.

В качестве основы для изготовления металлических элементов зубных протезов была взята полированная нержавеющая сталь марки Х18Н9Т с шероховатостью поверхности Ra=0,02 мкм. Для соединения изделий из нержавеющей стали использовался припой серебряный ПСр МЦ-37, в состав которого входят серебро, медь, цинк, висмут, кадмий и другие элементы. Впоследствии на паяный протез напылялось защитное покрытие методом ионно-плазменного напыления на установке типа «Юнион». В качестве материалов для напыления были использованы такие элементы как нитрид титана, нитрид циркония и хром. Для сравнительной оценки коррозионных и физико-механических свойств были предложены две схемы нанесения покрытия. В первом случае на имплантат, после газовой и ионной очистки, наносился подслой хрома с целью закрытия места паек на зубных протезах (Рисунок. 1а). После этого наносилось монопокрытие Ti+TiN (Рисунок. 1б).

Рисунок 1. а — cхема нанесения подслоя хрома; б — схема нанесения монопокрытия Ti+TiN.

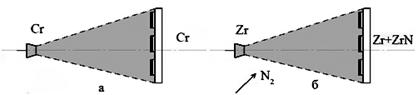

Во втором случае на имплантат после газовой и ионной очистки также наносился подслой хрома (Рисунок. 2а), после чего наносилось монопокрытие Zr+ZrN (Рисунок. 2б).

Рисунок 2. а — cхема нанесения подслоя хрома; б — схема нанесения монопокрытия Zr+ZrN.

Оптимальные технологические режимы предварительной очистки и нанесения покрытия на образцы из нержавеющей стали на плазменной установке «Юнион» представлены в таблице 1.

Таблица 1.

Оптимальные технологические режимы предварительной очистки и нанесения покрытия на образцы из нержавеющей стали на плазменной установке «Юнион»

|

Газовая очистка с использованием модуля «Поток» |

|||||||

|

Остаточное давление, Па |

Давление Ar,Па |

Ток накал, А |

Ток разряда, А |

Напряжение разряда, B |

Ток электро-магнита, А |

Темпе-ратура, º С |

Время, мин |

|

_ |

0,026 / 0,026 |

25 / 25,5 |

1,57 / 1,63 |

147 / 104 |

0,15 / 3,12 |

_ |

10 / 10 |

|

Режимы ионной бомбардировки (ионная очистка) |

|||||||

|

Остаточное давление, Па |

Ток дуги, А |

Ионный ток, А |

Ток фокуси-рующей катушки, А |

Ток стабилизи-рующей катушки, А |

Напряжение подложки, В |

Темпе-ратура, º С |

Время, мин |

|

0,0039 / 0,0013 |

85 / 115 |

1,0 / 1,0 |

0,4 / 0,5 |

0,4 / 0,5 |

200-1000 / 0-1000 |

500 / 450 |

10 / 10 |

|

Параметры при конденсации покрытия |

|||||||

|

Давление газа (N2), Па |

Ток дуги, А |

Ионный ток, А |

Ток фокуси-рующей катушки, А |

Ток стабилизи-рующей катушки, А |

Напряжение подложки, В |

Темпе-ратура, º С |

Время, мин |

|

0,39 / 0,67 |

85 / 115 |

1,5 / 0,5 |

0,4 / 0,5 |

2,5 / 3,0 |

100 / 100 |

500 / 400 |

70 / 30 |

Примечание: Верхние значения для нитрид титана, нижние для нитрид циркония.

Для исследования коррозионных свойств данных образцов и моделирования реальных условий, в которых будут эксплуатироваться импланты, с целью прогнозирования их надежности и долговечности после напыления, использовали метод АПИД (анодно-поляризационное инициирование дефектов).

Метод АПИД реализуется с помощью прибора ПККП. Этот прибор предназначен для сравнительной экспрессной оценки качества износостойкости покрытий в лабораторных и производственных условиях. Показателем качества служит интегральный параметр К. Он отражает совокупность физико-химических свойств покрытий, определяющих уровень износостойкости образца с покрытием; количественно характеризует сопротивление разрушению химически инертных покрытий при анодной поляризации участка покрытия в электролитах, содержащие агрессивные анионы. При этом воздействии происходит инициирование дефектов, и последующее локальное разрушение покрытия с оголением подложки [2].

Метод АПИД включает в себя нагружение, моделирующее нагрузки на покрытие в процессе эксплуатации и регистрацию реакции покрытия на данное нагружение. В этом методе использованы электрострикционные свойства существующей на поверхности покрытия окисной пленки. Для создания в окисной пленке электрического поля высокой напряженности, поверхность покрытия подвергают анодной поляризации в среде электролита (в нашем случае это слабощелочная среда). Среда электролита по своим химическим и физическим свойствам схожа со средой в полости рта человека.

В зависимости от конкретного сочетания когезионных свойств покрытия, напряженного состояния, толщины, адгезии электрострикционные напряжения приводят к отделению фрагментов покрытия с оголением участка подложки или же отделение может произойти внутри слоя покрытия.

При оголении подложки вступает в действие второй механизм разрушения покрытия. Он связан с наличием в износостойких покрытиях значительных остаточных напряжений сжатия и анодной растворимостью подложки. За счет растворения подложки под покрытием происходит ослабление связи покрытие — подложка и, в результате действия внутренних напряжений, дальнейшее разрушение покрытия.

Таким образом, анодная поляризация может служить методом инициирования основных дефектов износостойких вакуумно-плазменных покрытий.

Для количественной интегральной оценки качества покрытия используется интегральный параметр К:

![]()

где Qo — количество электричества прошедшее через электролитическую ячейку при поляризации поверхности образца без покрытия, Кл;

Q1 — количество электричества, прошедшее через электролитическую ячейку при поляризации поверхности образца с покрытием, Кл.

Параметр К является безразмерным и нормированным. Высшее качество покрытия соответствует значению К=1, а низшее качество покрытия соответствует значению К=0 [1].

Испытаниям подвергали образцы с монопокрытиями Ti+TiN и Zr+ZrN на сталь Х18Н9Т.

Таблица 2.

Характеристика качества нитридтитановых и нитридциркониевых покрытий

|

Покрытие |

Q0, Кл |

Q0 ср., Кл |

Q1, Кл |

Q1 ср., Кл |

K |

|

TiN |

503 450 473 |

475 |

390 406 415 |

403 |

0,15 |

|

ZrN |

503 450 473 |

475 |

223 267 265 |

252 |

0,47 |

Таким образом, было установлено, что использование нитридциркониевых покрытий является одним из наиболее перспективных способов повышения износостойкости и коррозионных свойств имплантатов.

Список литературы:

1. Прибор контроля качества покрытий ПККП — 1К паспорт. / Самар. гос. техн. ун-т, 1997.

2. Способ определения прочности сцепления покрытия с основой / В. В. Стацура, В. В. Кудинов, Ю. А. Харламов, В. М. Зузлов. Опубл. в Б. И., 1983.

дипломов

Оставить комментарий