Статья опубликована в рамках: XVI Международной научно-практической конференции «Естественные и математические науки в современном мире» (Россия, г. Новосибирск, 05 марта 2014 г.)

Наука: Информационные технологии

Секция: Автоматизация и управление технологическими процессами и производствами

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

Статья опубликована в рамках:

Выходные данные сборника:

ИМИТАЦИОННАЯ МОДЕЛЬ СИСТЕМЫ УПРАВЛЕНИЯ ПРОЦЕССОМ ДОЗИРОВАНИЯ КОМПОНЕНТОВ КОМБИКОРМА

Корольков Владимир Гаврилович

зав. лабораторией технических измерений и приборов, доцент кафедры естественно-научных и технических дисциплин филиала «Московского государственного университета технологии и управления имени К.Г. Разумовского», РФ, Смоленской области г. Вязьме

Грыжов Владимир Константинович

канд. техн. наук, зав. кафедрой естественно-научных и технических дисциплин, доцент филиала «Московского государственного университета технологии и управления имени К.Г. Разумовского», РФ, Смоленской области г. Вязьме

Акшинский Александр Дмитриевич

доцент кафедры Естественно-научных и технических дисциплин филиала «Московского государственного университета технологии и управления имени К.Г. Разумовского» РФ, Смоленской области г. Вязьме

E-mail:

THE SIMULATION MODEL OF THE SYSTEM CONTROL OF THE MIXED FODDER BATCHING PROCESS

Vladimir Gavrilovich Korolkov

head of technical measurements and instruments laboratory, associate professor of science and engineering disciplines Vyazma branch of K.G. Razumovski state University of technologies and management Russian Federation, Smolensk region Vyazma

Vladimir Konstantinovich Gryzhov

PhD (engineering), head of the Department of science and engineering disciplines, Associate Professor Vyazma branch of K.G. Razumovski state University of technologies and management, Russian Federation, Smolensk region Vyazma

Alexander Dmitrievich Akshinski

associate professor of science and engineering disciplines Vyazma branch of K.G. Razumovski state University of technologies and management, Russian Federation, Smolensk region Vyazma

АННОТАЦИЯ

В статье приводятся результаты моделирования процесса дозирования компонент комбикормов в среде VisSim. Определены погрешности дозирования. Полученные результаты могут использоваться при проектировании любых процессов дозирования, а также в учебном процессе.

ABSTRACT

In the paper the results of the simulation of the mixed fodder components batching process in VisSim environment are presented. Batching errors are defined. The results obtained can be used in the design of any batching processes, as well as in the educational process.

Ключевые слова : дозирование; модель; система управления; передаточная функция; контроллер; инвертор.

Keywords : batching; control system; the transfer function; the controller; the inverter.

Автоматическая система управления процессом дозирования представляет многоблочную структуру. Количество блоков соответствует числу компонентов в комбикорме.

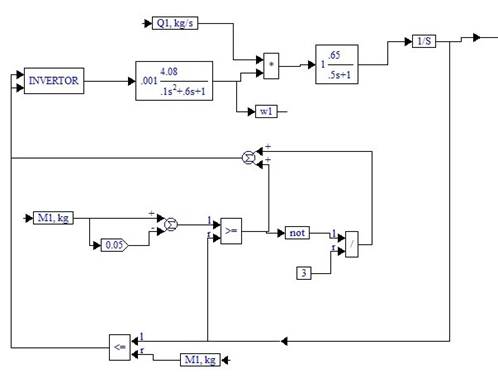

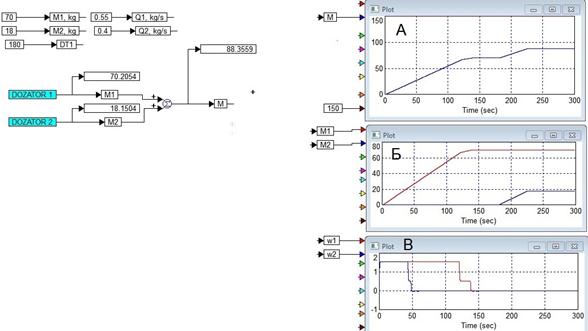

Модель процесса дозирования компонент наибольшей массы (в нашем случае зерно после дробилки) собрана из стандартных блоков в среде моделирования VisSim и представлена на рисунке 1.

Рисунок 1. Модель процесса дозирования

Модель включает в себя:

· передаточную функцию трехфазного асинхронного малооборотного электродвигателя:

![]()

· передаточную функцию питательного шнека;

и блок INVERTOR с плавно изменяющейся частотой подаваемого напряжения на электродвигатель.

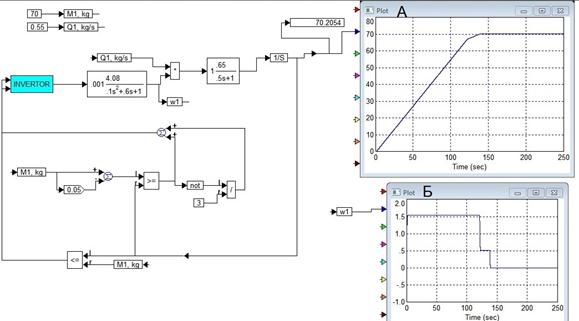

В нижней части рисунке 2 представлена система управления процессом дозирования первой компоненты. По представленному алгоритму происходит обработка сигналов в процессоре контроллера.

Рисунок 2. Модель процесса дозирования 1-й компоненты

В зависимости от процентного содержания компоненты в готовом продукте (комбикорме) задается массы первой компоненты (М1,kg=70) и расход компоненты на выходе шнека (Q1,kg/s=0,55).

В установившемся режиме выходное значение массы вещества равно массе поступившего сырья. В этом режиме частота оборотов вала двигателя задается инвертором и составляет 1,55 Гц.

Блок «интегратор» (1/S) описывает процесс накопления массы компоненты в бункере весов (рис. 2, диаграмма А).

Для увеличения точности дозирования, когда значение массы в бункере весов составляет 95 % от заданного, система управления переводит процесс дозирования в режим довеса, уменьшая скорость (обороты) электродвигателя в три раза, то есть частота оборотов вала двигателя становится равной 0,51 Гц (рисунок 2, диаграмма Б).

На этом участке времени скорость поступления в бункер весов уменьшается (на рис. 2 на диаграмме А угол наклона графика уменьшается).

При достижении заданного значения массы первой компоненты М1, сигнал от тензодатчиков поступает на инвертор, двигатель отключается и поступление вещества в бункер весов прекращается. На диаграмме А масса равна 70,2054 кг., а на диаграмме Б скорость вращения вала двигателя равна 0. Превышение значения выходной массы над задаваемой обусловлено инерционностью механической части системы.

После загрузки первой компоненты в бункер весов происходит сбрасывание вещества в смеситель.

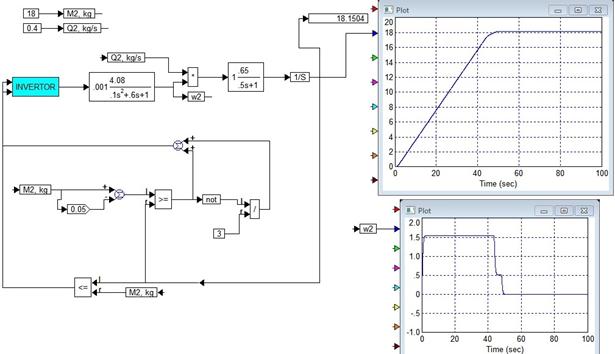

Загрузка следующих компонент производится аналогично. Для примера, на рисунке 3 для дозирования специальных добавок массой компоненты (М2,kg=18), расход компоненты на выходе шнека составляет Q1,kg/s=0,4. В этом случае время заполнения бункера весов уменьшается, так как М2< М1.

Рисунок 3. Модель процесса дозирования 2-й компоненты

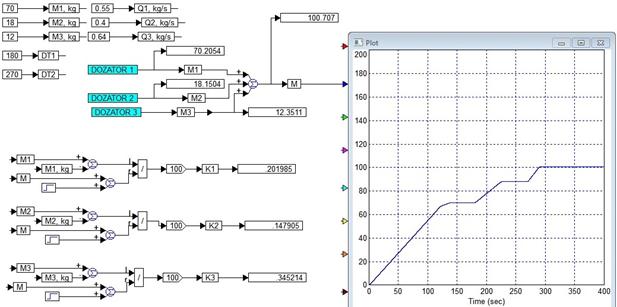

На рис. 4 представлен процесс дозирования двух компонент, разделенных во времени. Описанные имитационные модели дозаторов на рисунках 2 и 3 являются идентичными и на рисунке 4 представлены в виде составных блоков DOZATOR 1 и DOZATOR 2. Количество таких блоков определяется количеством компонент в смеси.

Рисунок 4. Процесс дозирования двух компонент, разделенных во времени

На диаграмме А показан процесс суммирования масс в смесителя, а на диаграмме Б представлены графики заполнения бункера весов по отдельности. На диаграмме В приводится рабочий график работы электродвигателя. На графике нулевые значения оборотов электродвигателя между процессами определяется временем технологического простоя.

На рисунке 5 представлен процесс дозирования и последовательного наполнения смесителя для трех компонент.

Рисунок 5. Процесс дозирования и последовательного наполнения смесителя для трех компонент

Полная масса, получаемой смеси должна составлять 70+18+12 = 100 кг. На практике полученная масса за этот цикл составляет 100,7 кг, то есть, общая погрешность дозирования 0,7 %, а погрешности по компонентам составляют:

1-я компонента — 0,2 %.

2-я компонента — 0,15 %.

3-я компонента — 0,35 %.

Алгоритм вычисления относительной погрешности содержания компонент в смеси представлен в нижней части рис. 5. Значения этих погрешностей не превышают принятых норм.

Список литературы:

1.Грыжов В.К., Корольков В.Г. Модель преобразователя сигналов для проектирования гибридных систем управления в среде VISSIM. Журнал «Автоматизация в промышленности», Москва:, 2010 г., Вып. 7.

2.Карпин Е.Б. «Автоматизация технологических процессов пищевых производств» М., Агропромиздат, 2005 г.

3.Новицкий В.А., Сергунов В.С., Автоматизация производственных процессов на элеваторах и зерноперерабатывающих предприятиях. М.: Колос, 2002.

дипломов

Оставить комментарий