Статья опубликована в рамках: XIX Международной научно-практической конференции «Естественные и математические науки в современном мире» (Россия, г. Новосибирск, 04 июня 2014 г.)

Наука: Биология

Секция: Экология и природопользование

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

Статья опубликована в рамках:

Выходные данные сборника:

ВЛИЯНИЕ ВЛАЖНОСТИ НА ПРОЦЕСС ПРЕССОВАНИЯ ТБО СО СВЯЗУЮЩИМ ВЕЩЕСТВОМ

Гонопольский Адам Михайлович

д-р техн. наук, профессор, Университет машиностроения, институт инженерной экологии и химического машиностроения, зав.каф. ТПОиТБ, РФ, г. Москва

Ермакова Лидия Сергеевна

канд. техн. наук, Университет машиностроения, институт инженерной экологии и химического машиностроения, доцент кафедры ТПОиТБ, РФ, г. Москва

E-mail:

Игорь Алексеевич Патрикеев

аспирант, Университет машиностроения, институт инженерной экологии и химического машиностроения, РФ, г. Москва

E-mail:

HUMIDITY AFFECT ON PRESSING PROCESS OF MSW WITH THE BINDER

Adam Mihaylovich Gonopolsky

doctor of Technical Sciences , Professor, Moscow State University of Mechanical Engineering,Head of Department МВТ and TS, Russia, Moscow

Lydia Sergeevna Ermakova

candidate of Technical Sciences, Moscow State University of Mechanical Engineering, Associate Professor of МВТ and TS, Russia, Moscow.

Igor Alekseevich Patrikeev

graduatestudent , Moscow State University of Mechanical Engineering, Russia, Moscow

АННОТАЦИЯ

Цель работы — определить влияние количественного состава влажности на процесс послойного прессования ТБО. В статье описывается процесс прессования ТБО с различной влажностью компонентов с применением различных видов связующих.Результаты эксперимента показали, что процесс послойного прессования при различном содержании влаги, протекает в четыре стадии.

ABSTRACT

Work objective — to determine the effect ofquantitative compositionof humidity on the layer-pressing process MSW. This article describes the process of pressing MSW with different humidityof components using various types of binders.

The experimental results showed that the layer-pressing process at different humiditytakes place in four stages.

Ключевые слова : Прессование ТБО; связующее вещество; влияние влажности.

Keywords : Pressing of MSW; binder; influence of humidity.

На процесс прессования твердых бытовых отходов (ТБО) весьма важное влияние оказывает первичная избыточная влажность. Так же, наряду с влажностью, на степень уплотнения изделий существенное влияние оказывает гранулометрический состав прессуемых компонентов. Третьим важным фактором, влияющим на процесс прессования, является введенное в процентном содержании связующее вещество от общей массы отходов с первичной влажностью не более 80 %.

ТБО содержат в себе первичную избыточную влажность от 60 % до 80 % (в зависимости от времени года), которая находится в связанном и свободном состоянии. Свободная, или капиллярная, жидкость находится в полостях клеток и межклеточных пространствах, поэтому удаляется из ТБО сравнительно легко. Связанная, или гигроскопическая, жидкость находится в клеточных стенках фракций ТБО и удерживается прочно. Первичная влажность бытовых отходов зависит от соотношения содержащихся в них основных компонентов — бумаги и пищевых отходов [3].

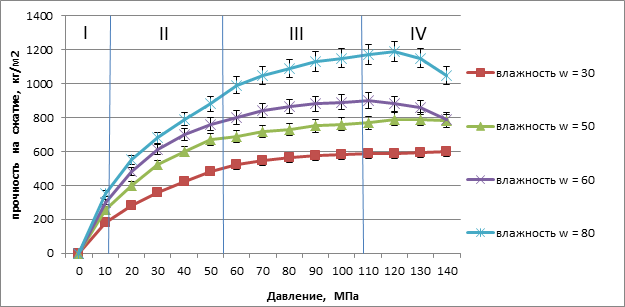

Начало прессования ТБО сопровождается его уплотнением (рис. 1.) за счет смещения частиц относительно друг друга и их сближения. Это является первой стадией уплотнения. При этом происходит частичное удаление воздуха и первичной влаги (до 30 %) из первого слоя брикета [1, 5, 6].

В процессе прессования брикета ТБО происходят сложные явления механического и молекулярного характера. В начале процесса сжатия смеси более крупные частицы, перемещаясь, сближаются между собой, а мелкие занимают пространство между крупными частицами. На этой стадии воздух и влага, находящийся в смеси ТБО, интенсивно вытесняется, через зазоры между частицами из формы. При дальнейшем сжатии брикета происходят пластическая, хрупкая и упругая деформации твердых частиц с разрушением отдельных контактных поверхностей, и воздухопроводящие каналы закрываются. Запрессованный воздух сжимается в свободных от воды порах и частично растворяется в жидкой фазе, которая вытесняется из мест контакта в пространство между частицами.

Следующая (вторая) стадия прессования характеризуется пластической необратимой деформацией частиц. При этом увеличивается контактная поверхность между частицами ТБО. Одновременно с этим уплотнение каждой элементарной частицы сопровождается выжиманием влаги (до 15 %) из ее глубинных слоев на контактную поверхность частицы. Оба эти фактора обусловливают возрастание сцепления между частицами. В этой стадии уплотнения может иметь место защемление и упругое сжатие воздуха и влаги, который не успел удалиться из смеси компонентов.

Увеличение влажности смеси, за счет введения связующего повышает внутреннее давление запрессованного в нем воздуха. Давление его внутри брикета (при W=10—12 %) достигает почти 40 МПа, в то время как при влажности смеси 6—8 % давление запрессованного воздуха не превышает 20 МПа. Высокое давление воздуха во влажных смесях приводит к возникновению в брикетах ТБО растягивающих напряжений и как следствие к образованию трещин расслаивания. В связи с этим было принято решение о введение дополнительной влажности в виде связующего компонента (7—8 %), но при более высоких давлениях - 40МПа.

В третьей стадии уплотнения наступает упругая деформация частиц. Такие деформации наиболее вероятны для тонких и мелкодисперсных частиц.

Последняя стадия уплотнения сопровождается хрупким разрушением частиц, при котором брикет получает наибольшее уплотнение и наибольшее сцепление вследствие сильного дальнейшего развития контактной поверхности. Для осуществления хрупких деформаций требуется очень большое давление (от 80 до 100 МПа), которое при послойном полусухом прессовании не достигается [2].

В результате экспериментальных исследований по прессованию ТБО различной влажности, наблюдается четвертая стадия — расползание полученного брикета.

После прекращения действия прессующего усилия и освобождения брикета из пресс-формы происходит его упругое расширение, достигающее в отдельных случаях до 5 %.

Причинами упругого расширения являются обратимые деформации твердых частиц, расширение запрессованного воздуха, а также адсорбционное расклинивание контактов влаги, выжатой при прессовании из контактных поверхностей в более крупные поры.

Рисунок 1. Зависимость плотности прессовки от давления прессования брикетов ТБО разных влажностей на гидравлическом прессе ППГ-12: 1 — линейная деформация; 2 — стадия пластической необратимой деформации; 3 — стадия упругой деформации; 4 — стадия текучести (расползания)

Отверждение связующего вещества, особенно во внутренних слояхбрикета на границах 1—2, 2—3 стадиях прессования, может быть задержано избытком влаги. Более высокое влагосодержание наружных слоев брикета способствует пластификации частиц ТБО и дает плотные твердые лицевые стороны. Уровень первичного влагосодержания в 20—30 % очень хорош для этих целей. Такое высокое влагосодержание в наружных слоях имеет и другое преимущество — оно задерживает отверждение связующего в наружных слоях и предотвращает, таким образом, проблему преждевременного отверждения. Однако более высокое содержание влаги в брикете приводит к более низкой плотности брикета во внутреннем слое, более низкой прочности, возможности вздутий и расслоений. Время смыкания слоев брикета, различное содержание влаги и ее распределение в брикете имеют большое значение для распределения плотности по толщине профиля готового брикета, а также для физических и механических его свойств. Если компоненты ТБО уплотняются легко, может появиться необходимость снизить содержание связующего компонента в брикете.

Можно назвать следующие преимущества низкого влагосодержания брикета: отсутствие прилипания к стенкам матрицы и более однородное распределение плотности по толщине брикета. Недостатки: трудности с показателем липкости связующего [4].

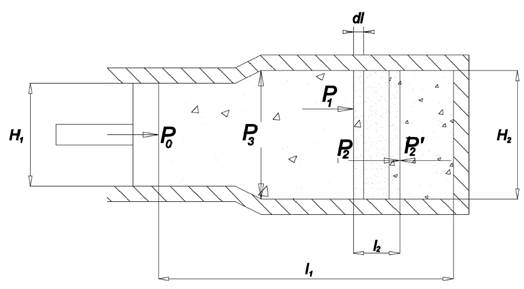

Трудно определить оптимальные условия для содержания влаги в брикете и ее распределения (рис. 2) в последующий период производства. Если учитывать содержание влаги только во время прессования, то оптимальным является 10—12 %. Однако лучшие показатели в эксперименте достигается при 6,5—7 %. Проблема недостаточного влагосодержания в брикете преодолевается изменением состава связующего. Более высокое влагосодержание в брикете может потребовать продолжительности прессования, хотя достоинства связующего позволяют преодолеть ряд других трудностей.

Рисунок 2. Схема проникновения жидкости в ТБО при брикетировании: Р0 — давление пуансона на первую порцию ТБО; Р1 — давление на жидкость; Р2 — давление, оказываемое на вторую порцию ТБО; Р3 — давление на стенки пресс камеры; Р’2 — давление на жидкость первой порции ТБО; H2 — высота прессующей камеры; l1 — длина прессующей камеры; l2 — длина жидкости; dl — глубина проникновения жидкости в ТБО

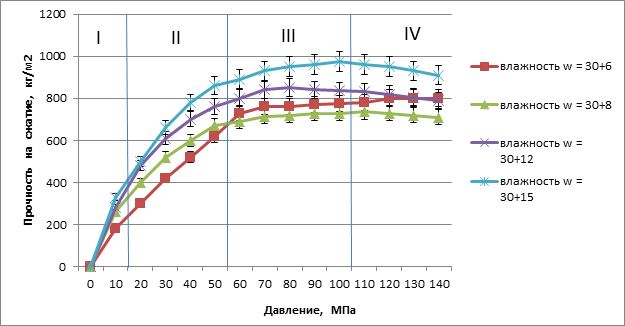

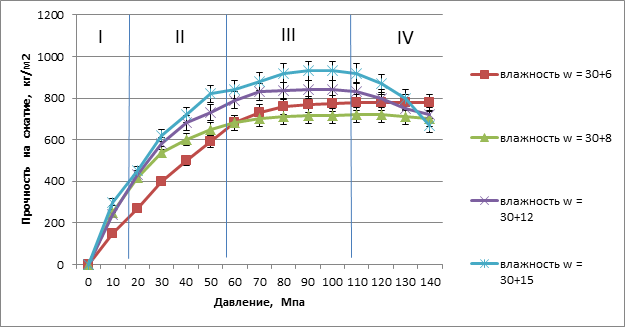

В результате лабораторных экспериментов были получены зависимости прочности брикета от расхода связующего, которые приведены на рис. 3 и 4. С целью проверки повторяемости полученных данных изготавливалось по семь брикетов на каждую экспериментальную точку. Значения прочности брикетов сходились в пределах 3 % для экспериментов с большинством связующих; исключением являлась глина, — при расходах 5 и 10 % расхождение между дублями составляло около 5 % (60—80 МПа).

Рисунок 3. Зависимость плотности прессовки от давления прессования брикетов ТБО на гидравлическом прессе ППГ-12 с разным процентом содержанием связующего (нефтебитум): 1 — линейная деформация; 2 — стадия пластической необратимой деформации; 3 — стадия упругой деформации; 4 — стадия текучести (расползания)

Рисунок 4. Зависимость плотности прессовки от давления прессования брикетов ТБО на гидравлическом прессе ППГ-12 с разным процентным содержанием связующего (пескобетонная смесь): 1 — линейная деформация; 2 — стадия пластической необратимой деформации; 3 — стадия упругой деформации; 4 — стадия текучести (расползания)

Прослеживается общая тенденция для всех связующих: с увеличением расхода связующего прочность брикета растет по экспоненте до определенного максимума. Вероятно, что дальнейшее увеличение расхода связующего нецелесообразно, так как не дает существенного прироста прочности, а еще большее увеличение расхода, вероятно, приведет к снижению прочности из-за проявления пластифицирующих свойств связующего. В связи с этим, целесообразно выбирать оптимальный расход связующего, руководствуясь необходимой и достаточной прочностью брикета и экономическими затратами на его изготовление.

Критерием оценки служила, по-прежнему, прочность полученных брикетов. Давление прессование варьировалось в диапазоне 10—120 МПа.

Полученная зависимость прочности брикета от давления прессования проиллюстрирована на рис. 3 и 4. В рассмотренном диапазоне давления прессования, прочность брикета растет, выходя на экспоненту, с увеличением давления прессования, что, по всей видимости, и является оптимумом, так как дальнейшее увеличение давления прессования не даст существенного прироста прочности.

Список литературы :

1.Буевич Ю.А. «Структурно-механические свойства и фильтрация в упругом трещиновато-пористом материале» // ИФЖ, — 1984, — Т. 46, — № 4, — с. 593—600.

2.Гонопольский А.М., Ермакова Л.С. «Исследование физико-механических характеристик ТБО при их компактировании безобвязочным методом в крупногабаритные блоки»; Химическое и нефтегазовое машиностроение 2/2012, — с. 34—36.

3.Гонопольский А.М., Ермакова Л.С., Патрикеев И.А. «Брикетирование твердых бытовых отходов с применением связующего компонента», materiályxmezinárodnívědecko — praktickákonference «vědaatechnologie:krokdobudoucnosti — 2014» — с. 36—38.

4.Дерягин Б.В., Кротова Н.А., Смилга В.П. «Адгезия твердых тел» М.: Наука, 1973. — с. 280.

5.Дорняк О.Р. «Моделирование реологического поведения древесины в процессах прессования» // Инженерно-физический журнал, — 2003, — Т. 76, — № 3, — с. 150—155.6.Нигматулин Р.И. «Основы механики гетерогенных сред» М.:Наука,1978. — с. 336.

дипломов

Оставить комментарий