Статья опубликована в рамках: XVI Международной научно-практической конференции «Инновации в науке» (Россия, г. Новосибирск, 28 января 2013 г.)

Наука: Технические науки

Скачать книгу(-и): Сборник статей конференции, Сборник статей конференции часть II

- Условия публикаций

- Все статьи конференции

дипломов

ОПЫТНАЯ ПРОВЕРКА ВЕРОЯТНОСТНОЙ МОДЕЛИ ИЗМЕЛЬЧЕНИЯ С ИСПОЛЬЗОВАНИЕМ КВАРЦЕВОЙ РУДЫ

Каримова Люция Монировна

канд. хим. наук, вед. науч. сотр. «НИЦИТ» ТОО «КазГидроМедь», г. Караганда

Кайралапов Ерлан Токпаевич

инженер-исследователь «НИЦИТ» ТОО «КазГидроМедь», г. Караганда

E-mail:

EXPERIMENTAL VERIFICATION OF PROBABILISTIC MODELSGRINDING WITH QUARTZ ORE

Lutsia Karimova

c.c.s, Leading research worker

"RCIT” LLP"KazGidroMed" Karaganda

Yerlan Kayralapov

Research Engineer "RCIT "

LLP "KazGidroMed" Karaganda

АННОТАЦИЯ

Проведена проверка теоретической модели измельчения по данным переработки монофракции кварцевой руды в лабораторной шаровой мельнице при водопадном режиме работы.

ABSTRACT

Audited theoretical model of grinding according monofraktsii quartz ore processing in the laboratory ball mill at a waterfall mode.

Ключевые слова: шаровая мельница; константа скорости измельчения; кварцевая руда;

Key words: ball mill; grinding rate constant; quartz ore;

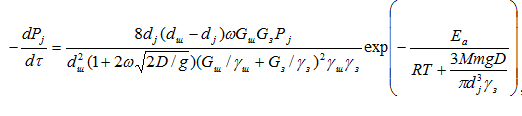

В работах по обоснованию вероятностной модели измельчения найдено [1—4] наиболее общее выражение скорости процесса через частотный (Z), стерический (Рст), активационный (Ра) и концентрационный (Рконц.) факторы:

![]() (1)

(1)

Адаптация этих факторов к условиям работы мельниц была выражена соответственно как

![]() , (2)

, (2)

![]() , (3)

, (3)

, (4)

, (4)

(5)

(5)

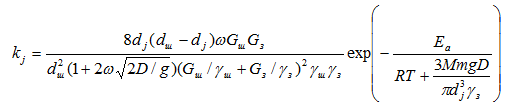

где: ω — частота вращения мельницы, с-1;

D — внутренний диаметр мельницы, м;

g — ускорение силы тяжести, м/с2;

dj — средний размер зерен фракции с индексом j в порядке уменьшения размера, м;

dш — диаметр мелющего шара, м;

Еа — энергия активации измельчения, Дж/моль;

М — молекулярная масса самой твердой составляющей зерна (обычно, кварца), кг/моль;

m — масса мелющего шара, кг;

γз — плотность руды (зернового материала), кг/м3;

R— универсальная газовая постоянная, Дж/(моль·К);

Т — абсолютная температура (обычно принимаемая равной 298 К);

Gз — масса руды в мельнице (зерен), кг;

Gш — масса шаров в мельнице, кг;

γш — плотность шаров, кг/м3;

Gви γв — масса и плотность воды в мельнице, кг и кг/м3;

Рj — долевое содержание фракции со средним размером зерна dj.

В результате уравнение для скорости процесса измельчения имеет вид с учетом функционального изменения только долевого содержания фракции Рj

, (6)

, (6)

в котором в константу скорости измельчения для каждой фракции входят все постоянные параметры, кроме Рj

. (7)

. (7)

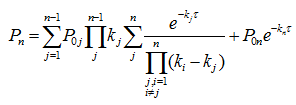

В свою очередь, эта константа вводится в интегральную модель измельчения, учитывающую не только убыль содержания каждой фракции, но и прирост его (кроме первого) за счет образования осколков от предыдущей фракции в строгом соответствии с кинетикой последовательных химических и физических превращений [1—4]:

, (8)

, (8)

где: n — номер рассчитываемой фракции,

j — номера предыдущих фракций и соответствующих стадий разрушения зерен,

P0j — исходное долевое содержание фракций,

τ — продолжительность измельчения, с.

Опыты проводили в лабораторной шаровой мельнице 62 МЛ на жильном кварце месторождения Актас (Карагандинская область), содержащем (%): SiO2 — 99,8; Al2O3 — 0,15; Fe2O3 — 0,03; CaO — 0,006; TiO2 — 0,004. Для проверки принципиальной применимости вероятностной модели (8) использовали монофракцию –1+0,5 мм со средним диаметром 7,5·10-4 м общей массой Gз=0,200 кг, плотностью γз=2650 кг/м3.Стальные шары размером dш=0,0221 м, массой m=0,0476 кг, плотностью γш=7874 кг/м3 и общей массой Gш=1,470 кг загружали в мельницу вместе с водой массой Gв=0,350 кг и плотностью γв=1000 кг/м3. Внутренний диаметр мельницы составил D=0,1455 м, угловая скорость вращения ωдля поддержания водопадного режима задавалась равной 1,87 с-1.

Молекулярная масса кварца М=0,0601 кг/моль, в качестве энергетического барьера активации в соответствии с рекомендациями авторов [1—4] и на основе представлений о разрушении кристаллов, инициируемом пластической деформацией [5], задавали равном теплоте плавления кварца Еа=9170 Дж/моль.

При фракционном анализе продуктов измельчения использовали набор сит, начиная с первой фракции –1+0,5 мм (d1=7,5·10-4 м), далее вторая –0,5+0,2 мм (d2=3,5·10-4 м), третья –0,2+0,1 мм (d3=1,5·10-4 м) и суммарно нижняя фракции –0,1 мм. В отношении представления последней фракции средним размером для сопоставления с результатами расчета по модели (8) существуют определенные проблемы, так как по новой модели тонкие классы учитываются более детально в полном соответствии с действительным фракционным составом нижнего класса, измельчение которого подчинено общим закономерностям последовательного разрушения зерен примерно на 8 осколков, т. е. с уменьшением размера в среднем в два раза, вплоть до сколь угодно малого размера [5]

![]() . (9)

. (9)

Поэтому для сопоставления с выходом нижней фракции следует просуммировать расчетные значения всех тонких классов, начиная с Рj+1, где jотносится к среднему размеру предпоследней ситовой фракции, в данном случае к d4=8,55·10-5 м.Результаты расчета представлены в таблице 1 и на рисунке 1.

Таблица 1.

Зависимость опытного и расчетного выхода фракций (Pэ и Pр) от продолжительности (τ) измельчения монофракциикварцевой руды –1+0,5 мм

j |

dj,м |

kj, c-1 |

τ=0 |

τ=900 с |

τ=1320 с |

τ=1800 с |

||||

Рэ |

Рр |

Pэ |

Pр |

Pэ |

Pр |

Pэ |

Pр |

|||

1 |

7,500·10-4 |

2,395·10-3 |

1 |

1 |

0 |

0,116 |

0 |

0,042 |

0 |

0,013 |

2 |

3,500·10-4 |

4,158·10-3 |

0 |

0 |

0,090 |

0,125 |

0,020 |

0,052 |

0 |

0,018 |

3 |

1,500·10-4 |

2,262·10-3 |

0 |

0 |

0,400 |

0,307 |

0,255 |

0,207 |

0,125 |

0,105 |

4 |

8,550·10-5 |

1,315·10-3 |

- |

0 |

- |

0,304 |

- |

0,361 |

- |

0,310 |

5 |

4,275·10-5 |

6,612·10-4 |

- |

0 |

- |

0,127 |

- |

0,262 |

- |

0,375 |

6 |

2,138·10-5 |

3,311·10-4 |

- |

0 |

- |

0,020 |

- |

0,068 |

- |

0,154 |

7 |

1,069·10-5 |

1,656·10-4 |

- |

0 |

- |

0,001 |

- |

0,007 |

- |

0,023 |

8 |

5,344·10-56 |

8,283·10-5 |

- |

0 |

- |

0 |

- |

0 |

- |

0,001 |

9 |

2,872·10-6 |

4,142·10-5 |

- |

0 |

- |

0 |

- |

0 |

- |

0 |

|

-0,1 мм |

0 |

0 |

0,510 |

0,452 |

0,725 |

0,698 |

0,875 |

0,863 |

|

|

Σ |

1 |

1 |

1,00 |

1,00 |

1,00 |

1,00 |

1,00 |

1,00 |

|

В целом сравниваемые массивы экспериментальных и расчетных данных без какого-либо систематического завышения или занижения достаточно адекватно отображают друг друга, о чем свидетельствует высокий коэффициент нелинейной множественной корреляции R=0,987 с его значимостью tR=1440>2, которым гарантируется статистическая надежность математической модели измельчения с 95 % уровнем достоверности. При этом высокая степень детерминации модели D=R2=0,974 подтверждает ее функциональность при всей вероятностной природе самого процесса измельчения и его отображения проверяемой моделью.

Таким образом, проведенная проверка теоретической модели измельчения по данным переработки монофракции кварцевой руды в лабораторной шаровой мельнице при водопадном режиме работы свидетельствует о строгости использованной модели измельчения, сопоставимой с корректностью закономерностей химической кинетики.

Крестики — экспериментальные данные, линии — по уравнению (8) для фракции –1+0,5 мм (1); –0,5+0,2 мм (2); –0,2+0,1 мм (3); –0,1 мм (4)

Рисунок 1. Зависимость выхода фракций кварцевой руды от продолжительности измельчения монофракции –1+0,5 мм

Список литературы:

1. Малышев В.П. Разработка теории соударений для измельчения материалов // Компл. использ. минер. сырья. — 1992. — № 12. — С. 43—49.

2. Малышев В.П. Новый аспект в теории измельчения руд и управления этим процессом // Обогащение руд. — 1995. — № 4—5 (240—241). — С. 4—14.

3. Малышев В.П., Турдукожаева А.М., Кайкенов Д. Развитие теории измельчения руд на основе молекулярных подходов. // Обогащение руд. — 2012. — № 4. — С. 29-35.

4. Малышев В.П. Самоорганизация процесса измельчения руд в шаровых мельницах как результат подобия с кинетикой последовательных химических реакций. // Автоматика-информатика. — 2012. — № 3—4. — С. 15—31.

5. Ходаков Г.С. Физика измельчения. — М.: Наука, 1972. — 308 с.

дипломов

Оставить комментарий