Статья опубликована в рамках: XLVI Международной научно-практической конференции «Инновации в науке» (Россия, г. Новосибирск, 24 июня 2015 г.)

Наука: Технические науки

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

Статья опубликована в рамках:

Выходные данные сборника:

УСЛОВИЯ ЭФФЕКТИВНОЙ ЗАГРУЗКИ ВЕРТИКАЛЬНОГО ШНЕКА В ЗОНЕ ЗАХВАТА ТРАНСПОРТИРУЕМОГО МАТЕРИАЛА

Черкасов Роман Иванович

инженер ИСО и П (филиал) ДГТУ,

РФ, г. Шахты

E-mail:

Байбара Светлана Николаевна

канд. техн. наук, доцент ИСО и П (филиал) ДГТУ,

РФ, г. Шахты

CONDITIONS OF EFFECTIVE LOADING OF THE VERTICAL SCREW IN THE ZONE OF CAPTURE OF THE TRANSPORTED MATERIAL

Cherkasov Roman

engineer of ISO and P (branch) of DGTU,

Russia, Mines

Baibara Svetlana

сand. tech. sci., associate professor ISO and P (branch) of DGTU,

Russia, Mines

АННОТАЦИЯ

В работе показано, что для эффективной загрузки вертикального шнека в зоне захвата транспортируемого материала необходимо правильно определить угол наклона боковой стенки бункера в его конической части, а также обоснованно выбрать требуемую площадь загрузочных окон в кожухе шнека. Предложены математические выражения для определения угла наклона боковой стенки бункера без учета действия центробежной силы и с учетом силы. Показано, что вся площадь кожуха в зоне загрузки должна быть открыта на высоту одного шага спирали, а опоры для кожуха выполнить в виде цилиндрических стержней малого диаметра.

ABSTRACT

It is shown that the effective load of vertical screw in the area of capture of transported material is necessary to correctly determine the angle of inclination of the side wall of the bin, and select the desired area of the loading windows in the auger housing. Proposed expression for determining the angle of inclination of the side wall of the hopper excluding the centrifugal force and given strength. It is shown that the whole area of the housing in the loading zone to be opened at the height of a step helix, and the support for the housing is formed as a cylindrical rod of small diameter.

Ключевые слова : шнековый конвейер; смеситель; сыпучие материалы; угол наклона; загрузочные окна.

Keywords : shnekovy conveyor; mixer; bulks; tilt angle; loading windows.

В работе [1, с. 3] показано, что для эффективной загрузки вертикального шнека смесителя сыпучих материалов, необходимо правильно определить угол наклона боковой стенки бункера в его конической части, чтобы смешиваемые материалы могли беспрепятственно опускаться вниз, а также обоснованно выбрать требуемую площадь загрузочных окон в кожухе шнека, при которой обеспечивается интенсивная загрузка шнека.

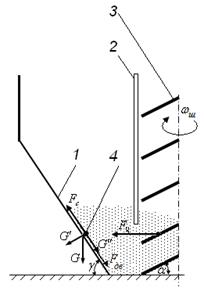

В работе [2, с. 12] рассмотрено определение угла наклона боковой стенки бункера в двух вариантах: когда шнек не вращается и когда шнек вращается. На рисунке 1 показана схема загрузки бункера по первому варианту. В этом случае угловая скорость шнека ![]() , центробежная сила

, центробежная сила ![]() .

.

В соответствии со схемой на рисунке 1 материал, находящийся в бункере, перемещается вдоль наклонной стенки в зону загрузки шнека под действием движущей силы ![]() , которая должна быть больше силы сопротивления

, которая должна быть больше силы сопротивления ![]() перемещению, вызываемой трением материала о стенку бункера.

перемещению, вызываемой трением материала о стенку бункера.

Рисунок 1. Схема к расчету угла γ при условии ![]() : 1 — стенка бункера, 2 — кожух шнека, 3 — спираль шнека, 4 — частица материала

: 1 — стенка бункера, 2 — кожух шнека, 3 — спираль шнека, 4 — частица материала

Движущей силой является составляющая силы веса частицы материала ![]() , направленная вдоль стенки бункера вниз:

, направленная вдоль стенки бункера вниз:

![]() (1)

(1)

Силу сопротивления ![]() вызывает составляющая силы веса частицы

вызывает составляющая силы веса частицы ![]() , умноженная на коэффициент трения материала о бункер

, умноженная на коэффициент трения материала о бункер ![]() :

:

![]() (2)

(2)

Из условия ![]() , получим:

, получим:

![]()

Откуда:

![]() (3)

(3)

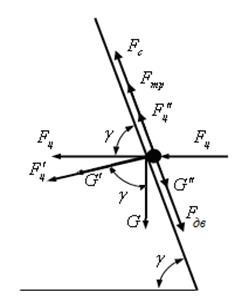

При включении шнека в работу на частицу материала, поступающую на спираль шнека, воздействует центробежная сила ![]() , прижимающая ее к стенке бункера. Эту силу можно разложить на нормальную

, прижимающая ее к стенке бункера. Эту силу можно разложить на нормальную ![]() и тангенциальную

и тангенциальную ![]() (рис. 2).

(рис. 2).

Рисунок 2. Схема к расчету угла γ при условии ![]()

Нормальная сила ![]() вместе с составляющей силы тяжести

вместе с составляющей силы тяжести ![]() прижимает материал к стенке бункера и при его перемещении вниз вызывает силу трения

прижимает материал к стенке бункера и при его перемещении вниз вызывает силу трения ![]() :

:

![]() (4)

(4)

Тангенциальная сила ![]() также препятствует перемещению материала вниз. С учетом этого, суммарная сила сопротивления перемещению материала равна:

также препятствует перемещению материала вниз. С учетом этого, суммарная сила сопротивления перемещению материала равна:

![]() (5)

(5)

Как и в первом случае, силой, движущей материал вниз, является составляющая силы тяжести ![]() , направленная вдоль наклонной стенки бункера вниз, т. е.:

, направленная вдоль наклонной стенки бункера вниз, т. е.:

![]()

Эта сила должна быть больше силы ![]() :

:

![]() , т. е.:

, т. е.:

![]() (6)

(6)

На основании решения этого неравенства получено выражение:

![]() , (7)

, (7)

Формула (7) учитывает не только коэффициент трения материала о стенку бункера, но также угловую скорость и радиус шнека.

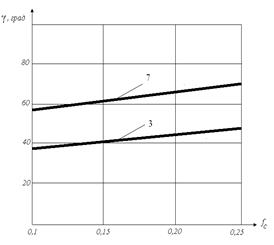

На рисунке 3 показаны зависимости, полученные по формулам (3) и (7).

Как видим, расчетные данные, полученные по формуле (3), имеют сравнительно небольшие численные значения угла наклона боковой стенки загрузочного бункера и не могут быть приняты для реальной конструкции. Данные, полученные по формуле (7), в большей мере пригодны для проектирования загрузочных бункеров. Но если боковая стенка бункера будет установлена под углом ![]() , определенным по формуле (7), то это может привести к уменьшению объема бункера при одной и той же его высоте. Чтобы этого не произошло, представляется целесообразным устанавливать боковую стенку бункера в конусной части под разными углами: в зоне захвата материала шнеком под углом

, определенным по формуле (7), то это может привести к уменьшению объема бункера при одной и той же его высоте. Чтобы этого не произошло, представляется целесообразным устанавливать боковую стенку бункера в конусной части под разными углами: в зоне захвата материала шнеком под углом ![]() по формуле (7), а в остальной части — под углом

по формуле (7), а в остальной части — под углом ![]() по формуле (3). Вследствие этого, объем бункера сохраняется практически без существенных изменений.

по формуле (3). Вследствие этого, объем бункера сохраняется практически без существенных изменений.

Рисунок 3. Зависимости угла наклона γ от величины коэффициента трения материала о стенку бункера

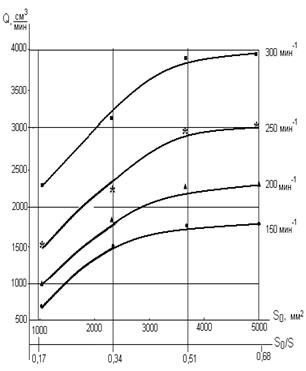

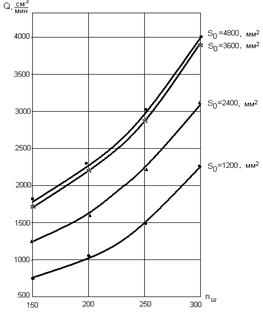

Площадь загрузочных окон в нижней части кожуха определялась экспериментально. При проведении экспериментов шнек имел наружный диаметр 56 мм, диаметр сердечника 35 мм, шаг навивки спирали 40 мм, угол подъема спирали 12°42'. Внутренний диаметр кожуха составлял 58 мм, т. е. величина зазора между шнеком и кожухом равнялась одному миллиметру. В нижней части кожуха, где проходила загрузка материала на шнек, последовательно были вырезаны прямоугольные окна с размером 30 мм по ширине и 40 мм по высоте: сначала одно в произвольном месте по периметру кожуха, затем два напротив друг друга, далее три через 120° и четыре через 90°. При принятых размерах окон площадь вырезов в кожухе ![]() составляла соответственно 1200, 2400, 3600, 4800 мм2, а отношение этих площадей к общей площади кожуха в зоне загрузки

составляла соответственно 1200, 2400, 3600, 4800 мм2, а отношение этих площадей к общей площади кожуха в зоне загрузки ![]() равнялось 0,17; 0,34; 0,51; 0,68. В качестве транспортируемого материала использовалась смесь из пшена и гречневой крупы в соотношении 1:1. Увеличение высоты выреза более 40 мм, т. е. больше шага навивки спирали приводило к тому, что часть материала выбрасывалась спиралью шнека обратно в бункер.

равнялось 0,17; 0,34; 0,51; 0,68. В качестве транспортируемого материала использовалась смесь из пшена и гречневой крупы в соотношении 1:1. Увеличение высоты выреза более 40 мм, т. е. больше шага навивки спирали приводило к тому, что часть материала выбрасывалась спиралью шнека обратно в бункер.

Рисунок 4. Зависимости производительности шнека от площади загрузочных окон в кожухе

Перед началом экспериментов материал послойно засыпался в бункер, затем включался в работу шнек и в течение одной минуты происходила перегрузка материала из бункера в мерную емкость, по количеству материала в которой судили о производительности конвейера. Частота вращения шнека составляла 150, 200, 250, 300 мин-1.

Результаты экспериментов по определению производительности шнека в зависимости от площади загрузочных окон в кожухе показаны на рисунке 4.

Рисунок 5. Зависимости производительности шнека от частоты его вращения

Из данных, представленных на рисунке 4, следует, что для обеспечения максимальной производительности шнека необходимо, чтобы отношение площади вырезов в кожухе ![]() составляло не менее 50% от общей площади кожуха в зоне загрузки шнека

составляло не менее 50% от общей площади кожуха в зоне загрузки шнека ![]() . Дальнейшее увеличение отношения

. Дальнейшее увеличение отношения ![]() не приводит к заметному повышению производительности шнека.

не приводит к заметному повышению производительности шнека.

Этот вывод подтверждают также результаты экспериментов по определению производительности шнека в зависимости от частоты его вращения (рис. 5).

Данные, представленные на рисунке 5, показывают, что с увеличением частоты вращения шнека его производительность также увеличивается, причем ход кривых ![]() практически одинаков при всех принятых размерах загрузочных окон. Обращает внимание также то обстоятельство, что при увеличении

практически одинаков при всех принятых размерах загрузочных окон. Обращает внимание также то обстоятельство, что при увеличении ![]() с 1200 мм2 до 2400 мм2, т. е. в 2 раза, производительность шнека выросла в 1,7 раза, а при увеличении площади загрузочных окон с 3600 мм2 до 4800 мм2, т. е. в 1,33 раза, рост производительности шнека составил всего 5,7 %. Объяснить этот результат можно тем, что при

с 1200 мм2 до 2400 мм2, т. е. в 2 раза, производительность шнека выросла в 1,7 раза, а при увеличении площади загрузочных окон с 3600 мм2 до 4800 мм2, т. е. в 1,33 раза, рост производительности шнека составил всего 5,7 %. Объяснить этот результат можно тем, что при ![]() =4800 мм2 шнек с принятыми конструктивными параметрами достигает своей максимальной производительности. Но так как шнековый смеситель представляет собой бункер цилиндро-конической формы и захват материала шнеком происходит в конической части, то для исключения мертвых зон и беспрепятственного поступления материала на шнек, необходимо, чтобы отношение

=4800 мм2 шнек с принятыми конструктивными параметрами достигает своей максимальной производительности. Но так как шнековый смеситель представляет собой бункер цилиндро-конической формы и захват материала шнеком происходит в конической части, то для исключения мертвых зон и беспрепятственного поступления материала на шнек, необходимо, чтобы отношение ![]() приближалось к единице.

приближалось к единице.

Рисунок 6. Схема расположения загрузочных окон в кожухе шнекового смесителя: 1 — шнек, 2 — кожух, 3 — бункер, 4 — загрузочные окна, 5 — опорные стержни

Практически нужно, чтобы вся площадь кожуха в зоне загрузки шнека была открытой на высоту одного шага навивки спирали за исключением тех участков, которые служат в качестве опоры кожуха на нижнюю часть бункера (рис. 6), причем опоры могут быть выполнены в виде цилиндрических стержней небольшого диаметра.

В этом случае смешиваемые материалы будут непрерывным потоком поступать на шнек.

Список литературы:

1.Байбара С.Н., Адигамов К.А. Влияние площади загрузочных окон в кожухе шнекового конвейера на его производительность// Межвуз. сб. науч. тр. Шахты: Изд-во ЮРГУЭС, 2007. — 65 c.

2.Байбара С.Н. Обоснование параметров однозаходного вертикального шнекового конвейера с двухлопастной загрузкой //Автореф. дисс. … канд. техн. наук; Шахты, 2008. — 22 с.

дипломов

Оставить комментарий