Статья опубликована в рамках: XLII Международной научно-практической конференции «Инновации в науке» (Россия, г. Новосибирск, 25 февраля 2015 г.)

Наука: Технические науки

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

Статья опубликована в рамках:

Выходные данные сборника:

ПОВЫШЕНИЕ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ ФРЕЗ ПУТЕМ НАНЕСЕНИЯ ДИФФУЗИОННОГО СЕТЧАТОГО ПОКРЫТИЯ

Чекалова Елена Анатольевна

канд. техн. наук, доцент, докторант кафедры автоматизированные системы станков и инструмента, Университет машиностроения, РФ, г. Москва

E -mail: assi@mami.ru

Максимов Юрий Викторович

д-р техн. наук, профессор, зав. кафедры автоматизированные системы станков и инструмента, Университет машиностроения, РФ, г. Москва

THE IMPROVEMENT OF WEAR RESISTANCE OF CARBIDE CUTTERS BY APPLYING DIFFUSION MESH COVER

Chekalova Elena

doctoral candidate of the Department of automated control systems of machines and tools, candidate of technical Sciences, associate Professor, University of engineering, Russia, Moscow

Yuri Maximov

head. the Department of automated control systems of machines and tools,

doctor of technical Sciences, Professor, University of engineering, Russia, Moscow

АННОТАЦИЯ

Предложен метод повышения износостойкости твердосплавных фрез путем нанесения диффузионного сетчатого покрытия. Представлены результаты исследований твердосплавных фрез на износостойкость режущего инструмента.

А BSTRACT

The method of increase of wear resistance of hard-alloy mills by drawing a diffusive mesh covering is offered. Results of the study carbide cutters on the wear resistance of the cutting tool.

Ключевые слова : работоспособность; износостойкость; диффузионное сетчатое покрытие.

Keywords : working capacity; wear resistance; diffusive mesh covering.

Наиболее важным показателем эксплуатации режущего инструмента является работоспособность. Работоспособность инструмента определяется сложными, стохастично протекающими процессами контактного взаимодействия инструментального и обрабатываемого материалов. Работоспособность режущего инструмента может быть повышена за счет такого изменения поверхностных свойств инструментального материала, при которых контактные площадки инструмента будут наиболее эффективно сопротивляться абразивному, адгезионно-усталостному, коррозионно-окислительному и диффузионному видам изнашивания. Таким образом, инструментальный материал должен обладать достаточным запасом прочности при сжатии и изгибе, приложении ударных импульсов и знакопеременных напряжений. На сегодняшний день покрытие играет большую роль в снижении остаточных напряжений, поэтому важно правильно подобрать метод осаждения покрытия и выбрать само покрытие, поскольку существуют различные методы нанесения покрытия, и соответственно большой выбор состава покрытий.

Каждый метод нанесения покрытий обладает преимуществом и недостатками, имеет специфическую область применения, которая зависит от технологических особенностей метода, степени автоматизации, экономических затрат.

Анализ кинетики изнашивания режущего инструмента с покрытием, показал, что, несмотря на значительный вклад покрытия в снижение интенсивности изнашивания контактных площадок и повышение стойкости режущего инструмента, их эффективность заметно ниже ожидаемой. В частности во многих работах показано, что износостойкость покрытий методами (PVD) и (CVD) на контактных площадках инструмента составляет от 0,5 до 5 % от периода стойкости инструмента [1; 2].

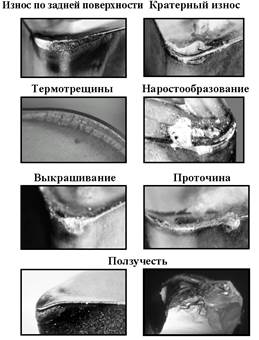

При резании, на начальной стадии процесса происходит накопление упругих искажений кристаллической решетки, затем разрушаются микроскопические объемы материала с образованием микротрещин, которые далее развиваются до макротрещин, приводя к разрушению материал (рис. 1).

Рисунок 1. Классификация износа режущего инструмента

Наиболее интенсивно разрушаются хрупкие покрытия, которые плохо сопротивляются в условиях действия адгезионно-усталостных процессов.

Поэтому для эффективной работы режущего инструмента с покрытием необходимо устранение или уменьшение причин, приводящих к преждевременному разрушению покрытия. Это можно достигнуть за счет внедрения легирующих элементов, таких как Al, Mo и других элементов или путем неравномерного покрытия, т. е. покрытия образуемого геометрически в виде упорядоченной совокупности локальных областей с покрытием, разделенных сетчатой структурой с существенно пониженной, в пределе — нулевой, его концентрацией. На (рис. 2) показан образец сетчатой структуры.

Структура неравномерности способна препятствовать распространению трещин, снижать концентрацию напряжений на границе «покрытие — инструментальный материал» [3].

а

а  б

б

Рисунок 2. Структура диффузионного сетчатого покрытия: а) — глубинная структура единичного локального элемента; б) — поверхностная структура покрытия и упорядоченная совокупность диффузионных локальных элементов сетчатого покрытия

Формирования тонкого покрытия в отсутствии термической активации может быть связана с особенностями возрастающего при понижении температуры влияния на диффузию границ поверхностных зерен, существенно облегчающих, в условиях дополнительного ускорения ионной активацией обрабатывающую поверхность. Сетчатое покрытие, как и сплошное, в своих локальных ячейках сплошности состоит: из тонкого переходного нано-слоя (ТПС); диффузионного слоя (ДС) и поверхностного нано-слоя (ПНС), причем каждый из слоев имеет свои функции.

Преимущества данной технологии заключается в:

· Повышение надежности и стойкости режущего инструмента не менее чем в 3 раза;

· Получение регулируемых процессов диффузионного насыщения;

· Обеспечение экологической безопасности процесса обработки;

· Снижение термомеханической нагрузки на контактной площадке инструмента;

· Снижение температуры в зонах стружкообразования и контакта обрабатываемого материала и режущего инструмента;

· Снижение интенсивность изнашивания инструмента;

· Уменьшение шероховатости в 3-и раза, снижение остаточных напряжений.

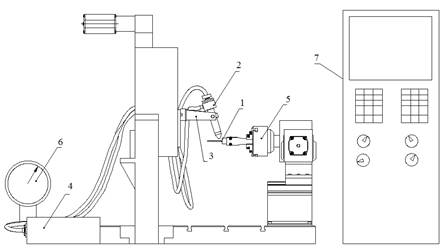

Для получения неравномерного покрытия была разработана установка и технология. Разработанная установка (рис. 3) позволяет наносить диффузионное сетчатое покрытие и при этом, не нарушая структуру кристаллической решетки, а наоборот увеличивает прочность и твердость, что позволяет формировать оксидную или оксидно-карбидную пленку на режущей кромке инструмента, в зависимости от химической структуры подложки [3; 4]. Таким образом, уменьшая адгезионную активность инструментального материала, снижая трение, мощность фрикционных источников тепла, термомеханические напряжения и уменьшая интенсивность изнашивания контактных площадок инструмента. Разработанный технологический процесс позволяет обрабатывать разную номенклатуру режущего инструмента.

Рисунок 3. Экспериментальная установка для нанесения покрытия: 1 — образец; 2 — сопло; 3 — крепежная стойка; 4 — блок питания; 5 — шпиндель для закрепления образца; 6 — манометр; 7 — система управления оснащена ЧПУ

Во время обработки поверхности положительным коронным разрядом электроны вызывают разрушение длинных цепей, приводящее к увеличению свободных связей, Свободные связи образуют карбонильные группы с высокой поверхностной энергией благодаря взаимодействию атомов озона, создаваемых электрическим разрядом. Благодаря разработанному резонансному контуру с системой обратной связи сохраняются важные свойства материала, т. к. электроны воздействуют на слой, толщина которого менее 0,1 мкм. Таким образом:

· повышается жесткость режущего материала, но при этом сохраняет прочность, препятствуя поверхностному разрушению трещин в покрытии уменьшая упруго-пластическую деформацию под воздействием термомеханических напряжений, и, тем самым снижает распространения трещин в материале.

· повышается износостойкость, повышается сопротивляемость усталостному разрушению, особенно в условиях повышенных контактных напряжений, циклического нагружения режущей части инструмента (операции прерывистого резания).

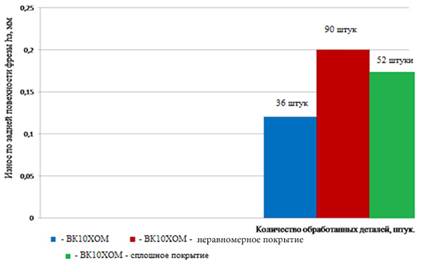

Для оценки эффективности процесса упрочнения режущего инструмента были проведены производственные испытания. Результаты экспериментов по выявлению эффективности, проводились на станке Liechti с ЧПУ (ФГУП «НПЦ газотурбостроения «Салют») с использованием современной контрольно-измерительной аппаратуры.

В качестве объекта исследований использовали твердосплавные фрезы ВК10ХОМ (R<1о; Z=6), для чернового фрезерования титановых лопаток ВТ6. Критерием затупления является износ по задней поверхности зуба.

Результат исследований представлен на рис. 4.

Рисунок 4. Работоспособность твердосплавных фрез ВК10ХОМ при черновом фрезеровании титановых лопаток ВТ6: n = 1020 об/мин, Sм = 490 мм/мин, Sz = 0,08 мм/об

Полученные исследования показывают, что заметно снижается не только интенсивность изнашивания инструмента на стадии приработки, но и сильно уменьшается критическая величина фаски ![]() , при превышении которой наступает стадия установившегося изнашивания.

, при превышении которой наступает стадия установившегося изнашивания.

Разработанная технология нанесения диффузионного сетчатого покрытия на режущий инструмент позволяет: повысить износостойкость твердосплавных фрез ВК10ХОМ при черновом фрезеровании титана ВТ6 в 2—2,5 раза по сравнению со стойкостью контрольных фрез и в 1,5—2 раза по сравнению со стойкостью резцов с сплошными покрытиями.

Список литературы:

1.Верещака А.С. Работоспособность режущего инструмента с износостойкими покрытиями / А.С. Верещака. М.: Машиностроение, 1993. — 330 с.

2.Максимов Ю.В. Обеспечение качества обработки плунжеров автотракторных гидроцилиндров / Ю.В. Максимов // Журнал «Вестник машиностроения» — № 3, — 1999, — с. 25—27.

3.Чекалова Е.А. Повышение долговечности режущего инструмента и тяжелонагруженных деталей методом нанесения диффузионного сетчатого покрытия: монография / Е.А. Чекалова; под ред. Е.А. Чекаловой. М.: Изд-во Университет машиностроения, 2014. — 127 п. с.

4.Чекалова Е.А. Повышение работоспособности твердосплавного инструмента путем применения активированного воздуха / Е.А. Чекалова, П.Д. Чекалов // Журнал известия МГТУ «МАМИ». — 2013. — № 1 (15) — т. 2. — С. 113—118.

дипломов

Оставить комментарий