Статья опубликована в рамках: XIX Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 20 марта 2013 г.)

Наука: Технические науки

Секция: Транспорт и связь, кораблестроение

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

ВЫБОР ПОКАЗАТЕЛЕЙ ДЛЯ ОЦЕНКИ КАЧЕСТВА ПРОЕКТНЫХ РЕШЕНИЙ ПРЕДПРИЯТИЙ ПО РЕМОНТУ ПОДВИЖНОГО СОСТАВА

Смирнов Виктор Александрович

канд. техн. наук, доцент ОмГУПС, г. Омск

E-mail: smirnovva@bk.ru

SELECTION OF PROJECT DECISIONS QUALITY ESTIMATION INDICATORS OF ROLLING STOCK REPAIRING ENTERPRISES

Smirnov Victor

Associate Professor Chair of Electric Railway Transport, OSTU, Omsk

АННОТАЦИЯ

В работе анализируются показатели технологических систем предприятий по ремонту подвижного состава, синтезируется класс показателей для решения задач оценки качества проектных решений и оптимизации производства.

ABSTRACT

In the article indicators of technological systems of rolling stock repairing enterprises are analyzed, a group of indicators for estimation of project decisions quality and production optimization is synthesized.

Ключевые слова: ремонт подвижного состава; технологическая подготовка производства; показатели качества проектных решений.

Keywords: rolling stock repair; technological preproduction; parameters of project decision quality.

Качественный ремонт подвижного состава является важнейшим фактором обеспечения надежности и безопасности перевозочного процесса на железнодорожном транспорте. Основная задача предприятий ремонтного комплекса ОАО «РЖД» — обеспечение требуемых показателей безопасности движения, надежности и технической готовности подвижного состава компании при экономически оправданном уровне финансовых затрат.

Эффективность работы ремонтных предприятий с позиций экономических интересов собственников, можно оценить по рентабельности продукции, рассчитываемой как процентное отношение прибыли, полученной от реализации услуг по ремонту подвижного состава к себестоимости. При формировании затратной части, кроме фонда оплаты труда, амортизационных отчислений, затрат на комплектующие и топливно-энергетические ресурсы, учитываются издержки, связанные со страхованием рисков безопасности движения по причине некачественного ремонта [3]:

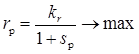

, (1)

, (1)

где: kr — коэффициент рентабельности (для ремонтного производства ≈ 10—30 %);

sр — страховая надбавка на покрытие штрафов за некачественный ремонт.

![]() , (2)

, (2)

где: cр — себестоимость единицы ремонта; wE(1) — среднегодовой параметр потока отказов подвижного состава по вине ремонта; Nр — годовая программа ремонта; xα — квантиль вероятности неразорения α (α = 0,9 … 0,95).

С позиции качества функционирования ремонтного предприятия в рамках обеспечения единого перевозочного процесса, основными показателями являются: уровень восстановления оборудования по показателям безотказности в эксплуатации, срок, объемы и стоимость ремонта.

Комплексная оценка качества функционирования предприятия может быть произведена по интегральному критерию – показателю функциональной эффективности:

![]() , (3)

, (3)

где: ср — цена ремонта,

tр — время ремонта,

А — средний доход на единицу наработки подвижного состава,

Т (tр) — наработка подвижного состава за интервал времени tр,

ТЕ(t) — средняя наработка на отказ, тыс. км.

Таким образом, задача оценки качества и оптимизации проектных решений сводится к выбору комплекса показателей, характеризующих ожидаемую рентабельность и функциональную эффективность проектируемой технологической системы. С учетом вышеизложенного, можно сформулировать следующие требования к синтезируемому классу показателей:

·состав показателей должен удовлетворять принципу полноты представления об объекте проектирования и выполняемых им функциях;

·показатели должны быть экономически-измеримыми;

·быть независимыми в пределах одной объектно-функциональной группы.

Множество показателей технологической системы предприятия по ремонту подвижного состава [3, 2] по объектно-функциональному признаку может быть разделено на следующие группы: показатели технического уровня производства, ресурсо- и энергоемкости, фондоемкости, производительности, качества функционирования.

Показатели технического уровня характеризуют технологическую систему предприятия с позиции прогрессивности и эффективности применяемых средств производства: уровень технологии, автоматизации и механизации производства, технологической гибкости производственных участков. На практике, для характеристики технического уровня производства наиболее часто используют коэффициент автоматизации, определяемый как простое соотношение двух видов оборудования или с учетом звенности машин, и коэффициент механизации [1]. Последний оценивается как мера замещения ручного труда машинным:

![]() , (4)

, (4)

где: Тр — время ручной работы слесарей по ремонту подвижного состава;

Т — общий фонд рабочего времени на ремонт одной единицы.

Недостатком подхода является то, что данные коэффициенты не отражают техническое совершенство применяемых технологий и следовательно не могут характеризовать потенциально достижимый уровень качества ремонта.

Альтернативным вариантом является оценка технического уровня производства путем сравнения предлагаемых технологий с современным оборудованием, применяемым на передовых предприятиях отрасли:

![]() ,

, ![]() , (5)

, (5)

где: аi — весовые коэффициенты, ![]() , ui — экспертные оценки по шкале от 0 — отсталая не применяемая технология, до 1 — технология, соответствующая современным мировым стандартам.

, ui — экспертные оценки по шкале от 0 — отсталая не применяемая технология, до 1 — технология, соответствующая современным мировым стандартам.

Экспертная оценка производится в комплексе для технологического участка или позиции, обеспечивающего выполнение ремонта определенного вида оборудования. Веса назначаются по уровню «значимости» данного оборудования, например в обеспечении надежности подвижного состава (по статистике отказов на линии).

Под технологической гибкостью системы подразумевается возможность переналадки оборудования под изменения структуры ремонтного задания, в рамках установленной техническим заданием на проект номенклатуры. Коэффициент технологической гибкости производства определяется как:

![]() , (6)

, (6)

где: Bn — среднее время переналадки технологической системы;

F — эффективный фонд времени работы оборудования.

Коэффициент технологической гибкости влияет на среднее время ремонта подвижного состава и учитывается при расчете производственной мощности предприятия.

Ресурсно-энергетические показатели технологической системы характеризуют затраты на приобретение топливно-энергетических ресурсов (ТЭР), материалов, комплектующих и создание оборотного фонда объектов ремонта при использовании обезличенного агрегатного метода. К классу показателей, характеризующих качество проектных решений можно отнести:

· удельную энергоемкость ремонта подвижного состава;

· максимальный уровень потребления ТЭР за период;

· размер переходного запаса объектов ремонта, обеспечивающий заданную ритмичность и производительность предприятия;

· неснижаемый запас материалов и комплектующих.

Методики и алгоритмы для расчета ресурсно-энергетических показателей содержаться в соответствующей научно-технической, методической и справочной литературе, посвященной вопросам технического аудита, проектированию, организации и подготовке производства [1, 4].

Показатели фондоемкости влияют на размер амортизационных отчислений при формировании себестоимости ремонта и включают в себя: стоимость оборудования и других производственных фондов, производственные площади, длину железнодорожных путей, площадь земельного участка предприятия. Подробный анализ показателей и методик их расчета приведен в [2].

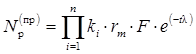

К группе показателей производительности технологической системы относятся: производственная мощность, максимальная производительность, время ремонта подвижного состава и его отдельных узлов и агрегатов. Проектная мощность производственного подразделения с учетом показателей технического оснащения и надежности оборудования определяется выражением:

, (8)

, (8)

где: ki — коэффициенты, учитывающие показатели прогрессивности оснащения, механизации, автоматизации, гибкости технологического оборудования и другие особенности производства, ![]() ; rm — производительность лимитирующего технологического участка или цеха, 1/ч; F — годовой фонд рабочего времени, ч; t — время работы технологического оборудования, ч.; λ — приведенная интенсивность отказов оборудования, 1/ч.

; rm — производительность лимитирующего технологического участка или цеха, 1/ч; F — годовой фонд рабочего времени, ч; t — время работы технологического оборудования, ч.; λ — приведенная интенсивность отказов оборудования, 1/ч.

Показатели производительности учитываются при расчете функциональной эффективности технологической системы предприятия, а также при формировании цены ремонта в расчете прямых затрат и накладных расходов.

Под качеством функционирования технологической системы понимается эффективность использования производственного потенциала. К показателям данной группы относятся: объем незавершенного производства, длина очередей, коэффициенты использования технологического оборудования и д.р. Достоверные значения перечисленных показателей на этапе проектирования технологической системы могут быть получены по результатам имитационного моделирования.

Показатели качества функционирования учитываются при расчете итоговых значений производительности, времени, энерго- и ресурсоемкости ремонта путем умножения идеальных расчетных значений на коэффициент потерь.

Список литературы:

1.Проектирование автоматизированных участков и цехов / В.П. Вороненко, В.А. Егоров, М.Г. Косов и др.; под ред. Ю.М. Соломенцева. — М.: Высшая школа, 2003. — 272 с.

2.Проектирование промышленных предприятий: Принципы. Методы. Практика / Клаус-Герольд Грундиг; Пер. с нем. — М.: Альпина Бизнес Букс, 2007. — 340 с.

3.Смирнов В.А. Выбор показателей технологического оснащения предприятий по ремонту железнодорожного подвижного состава с учетом рисков безопасности движения / В.А. Смирнов, В.Ф. Кузнецов, А.М. Семенов // Научные проблемы транспорта Сибири и Дальнего Востока. № 1, 2012. С. 112—117.

4.Смирнов В.А. Энергосбережение при ремонте и техническом обслуживании локомотивов / В.А. Смирнов, А.С. Талызин // Известия Транссиба. № 4, 2011.

дипломов

Оставить комментарий