Статья опубликована в рамках: VI Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 16 января 2012 г.)

Наука: Технические науки

Секция: Машиностроение и машиноведение

Скачать книгу(-и): Сборник статей конференции, Сборник статей конференции часть II

- Условия публикаций

- Все статьи конференции

дипломов

ВЛИЯНИЕ УГЛА ЗАТОЧКИ НЕПЛАВЯЩЕГОСЯ ЭЛЕКТРОДА НА СТАБИЛЬНОСТЬ ГЛУБИНЫ ПРОПЛАВЛЕНИЯ СВАРНОГО ШВА ПРИ РАЗЛИЧНЫХ ТОКОВЫХ НАГРУЗКАХ

Селиванов Алексей Сергеевич

старший преподаватель, УГАТУ, г. Уфа

Е-mail: harper111@mail.ru

Одними из главных показателей качества при сварке неплавящимся электродом является форма сварного шва и ее стабильность в процессе сварки, от которых во многом зависят механические свойства сварного соединения.

Форма шва зависит от целого ряда параметров процесса сварки: силы тока, падения напряжения на дуге, длины дуги, полярности и рода тока, скорости сварки, состава защитного газа и т. д. Однако при назначении режима сварки в производственных условиях не учитывается часть факторов оказывающих значительное влияние на процесс сварки и проплавление металла. К ним относятся форма заточки электрода и ее изменение в процессе сварки.

Известно, что при изменении формы заточки вольфрамового электрода изменяются такие характеристики сварочной дуги как распределение энергии и давление. Данные характеристики влияют на форму: глубину и ширину шва при сварке. Размеры зоны проплавления уменьшаются с увеличением угла заточки и притупления соответственно с изменением давления и мощности дуги, а при малых углах заточки (порядка 19º) заметно снижается глубина проплавления [1]. При различной величине угла заточки электрода α изменяется ширина сварного шва, величина зоны термического влияния, устойчивость процесса сварки. При α=120 и более процесс становится сварки неустойчивым, а при α<20 происходит быстрое подгорание кончика электрода, что приводит к значительной разнице механических свойств шва по ширине [2].

Данная работа посвящена исследованию влияния угла заточки рабочего участка вольфрамового электрода и силы сварочного тока на стабильность глубины проплавления при сварке.

В ходе исследований использовались электроды, изготовленные из вольфрамовых прутков марки ВЛ-10 диаметром 3,0 мм, рабочий участок выполняли в форме конуса с углами заточки 17, 22, 25, 30, 35, 45 и 60, с точностью ±1º. Электроды устанавливались в горелку с вылетом из цанги, равном 25 мм.

В качестве анода использовали пластины из корозионностойкой стали 12Х18Н10Т толщиной 4 мм. Режим сварки: сварочный ток – 120 А, скорость сварки – 10 м/час, был подобран таким образом, чтобы не достигать полного проплавления пластины - анода. Межэлектродный промежуток выставлялся по шаблону и был равным 3 мм. Сварка проводилась в нижнем положении, при расходе аргона 6 л/мин.

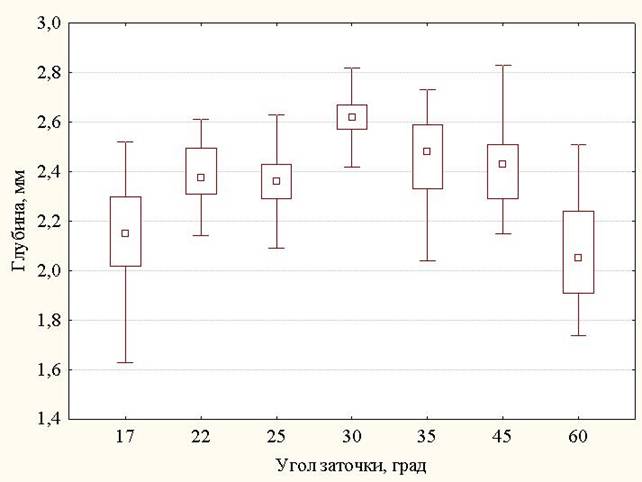

Результаты статистической обработки данных показали, что глубина проплавления существенно зависит от угла заточки электрода, причем наблюдается выраженный максимум этого показателя при угле заточки 30 градусов (рис. 1). Точками показаны значения медиан глубины проплавления для каждого угла заточки. Прямоугольники показывают значения выборок входящих в диапазон между квантилем 25% (Q25) и 75% (Q75), а горизонтальными засечками показан размах глубины проплавления. Угол заточки 30 градусов характеризуется и минимальным размахом глубины проплавления и, что наиболее интересно, наибольшей компактностью расположения основной части наблюдений около среднего значения.

Установлено, что при угле заточки 17º происходит оплавление электрода по конусной части. При этом рабочий участок электрода заметно деформируется от начального положения и вызывает нарушение стабильности процесса сварки. C увеличением угла заточки, начиная с угла заточки 22º, оплавление кончика электрода не наблюдалось, и электроды практически не изменили свою первоначальную форму.

1. Диаграмма размаха глубины проплавления при различных углах заточки электрода диаметром 3 мм на токе 120 А

В качестве критерия стабильности использовали дисперсию глубины проплавления. Она характеризует степень компактности расположения «облака наблюдений» около своего центра тяжести (среднего значения). Оценка дисперсии определяется формулой:

![]()

,

,

где Xi - измеряемая величина (глубина проплавления);

- оценка математического ожидания измеряемой величины (глубины проплавления).

- оценка математического ожидания измеряемой величины (глубины проплавления).

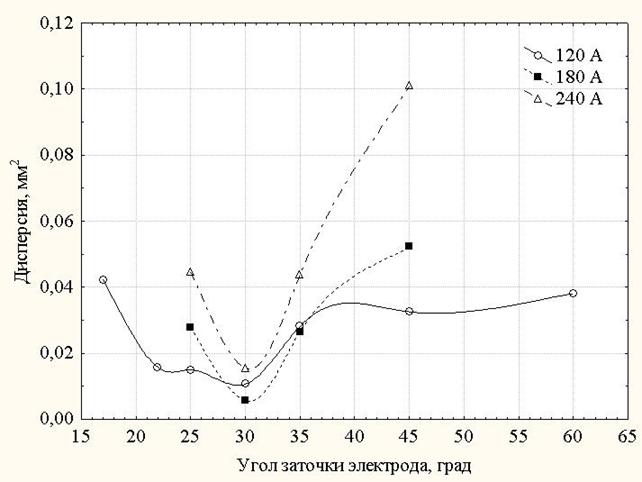

График зависимости дисперсии глубины проплавления от угла заточки электрода показан на рисунке 2. Видно, что наибольшая стабильность глубины проплавления на электродах ВЛ-10 диаметром 3 мм при сварочном токе 120 А обеспечивается на углах заточки 30 градусов.

Результаты исследования влияния угла заточки электрода на стабильность формы проплавления при токах 180 и 240 А показали схожие результаты. Максимальная стабильность обеспечивается при углах заточки 30 градусов, при этом на других углах заточки с ростом сварочного тока дисперсия глубины проплавления увеличивается.

2. График зависимости дисперсии глубины проплавления от угла заточки электрода

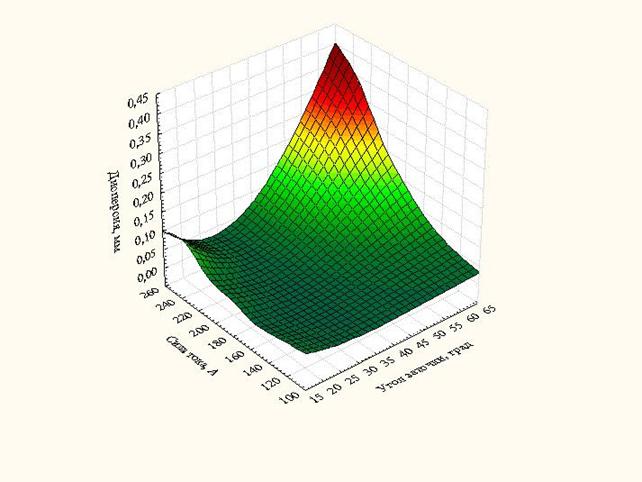

После обработки экспериментальных данных была построена поверхность, описывающая полученные взаимосвязи (рис. 3).

3. Взаимосвязь дисперсии глубины проплавления, угла заточки и силы сварочного тока

Список литературы:

1.Ерохин А. А., Букаров В. А., Ищенко Ю. С. Влияние геометрии вольфрамового электрода на некоторые характеристики сварочной дуги и проплавление металла// Сварочное производство. - 1971. - №12. - С. 17-19.

2.Кляпицын В. А. и др. Сварка встык тонких полос не плавящимся электродом в аргоне / Кляпицын В. А., Черный В. А., Голяев В. И. и др.// Сварочное производство, 1978, №10, с. 45.

дипломов

Оставить комментарий