Статья опубликована в рамках: XXIV Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 07 августа 2013 г.)

Наука: Технические науки

Секция: Машиностроение и машиноведение

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

ДИНАМИЧЕСКОЕ ИЗМЕРЕНИЕ РЕАЛЬНОГО ПОЛОЖЕНИЯ ОСИ НЕСТАЦИОНАРНЫХ КРУПНОГАБАРИТНЫХ ВРАЩАЮЩИХСЯ ОБЪЕКТОВ

Першин Николай Сергеевич

аспирант Белгородского государственного технологического университета им. В.Г. Шухова, г. Белгород

DYNAMIC MEASUREMENT OF REAL AXIS OF NON-STATIONARY LARGE OBJECT OF ROTARY

Pershin Nickolay Sergeevich

Postgraduate of Belgorod State Technological University them. VG Shukhov Belgorod

АННОТАЦИЯ

В статье рассматривается метод измерения реального положения оси нестационарных крупногабаритных вращающихся объектов, и приводиться описание возможного для реализации устройства. Автором произведён анализ имеющихся данных и выявлены требования к описываемому устройству. В статье приводятся схемы устройства и расчётов. Особое внимание уделено выбору датчика позволяющего произвести такое измерение. Рассматриваемая тематика является малоизученной и требует дальнейших исследований.

ABSTRACT

In the article discusses a method of measurement of the real position of the axis nonstationary large rotating objects, and is a description of a possible implementation for the device. The author analyzed the available data and identified the requirements for the equipment described herein. The article presents the scheme of the device and calculations. Particular attention is paid to the choice of the sensor allows to make such a measurement. The considered theme is poorly studied and requires further research.

Ключевые слова: оборудование; отклонение оси; нестационарная ось; теоретическая ось; реальная ось; измерение вибраций; акселерометр.

Keywords: equipment, axis deviation, non-stationary axle; theoretical axle centerline, real axle; vibration measurement; accelerometer.

В различных отраслях промышленности, используемые технологические агрегаты, могут иметь вращающиеся крупногабаритные узлы, у которых отсутствует выраженная ось вращения. Смещение оси агрегатов вызывает изменение режимов его работы, приводит к преждевременному износу или разрушению. Своевременное восстановление поверхностей катания агрегата или периодическая выверка положения его оси позволяет избегать последствий отражающихся на себестоимости продукции в виде затрат на ремонт агрегата или полученной продукции ненадлежащего качества. Своевременная диагностика положения оси агрегата позволяет оперативно скорректировать её положение или выполнить ремонт узла агрегата.

В [1, 2, 3, 5, 6] описаны различные методы, способы и устройства для реализации контроля и оперативной диагностики положения оси агрегата. Существенный недостаток многих устройств — невозможность постоянного контроля оси агрегата, а следовательно, и определения динамического изменения оси, что расходиться с самой целью оперативной диагностики. Создание устройства, реализующего оперативную диагностику оси технологического агрегата, позволяет реализовать именно оперативную диагностику состояния агрегата.

Анализ различных источников [1, 3, 5, 6] позволяет сформировать требования к подобному устройству:

·устройство должно функционировать совместно с агрегатом, т. е. являться его узлом.

·данные о положении оси агрегата должны быть получены в режиме «реального времени».

·стоимость устройства и его обслуживание не должно превышать стоимости затрат на ремонт и восстановление агрегата.

·устройство должно быть встроено в узел агрегата как можно более конкретно идентифицирующее положение оси технологического агрегата.

К устройству, идентифицирующему пространственное положение объекта, относятся гироскопы и акселерометры [7]. Выбор того или иного датчика положения оказывает влияние на конструкцию прибора и алгоритм его реализации.

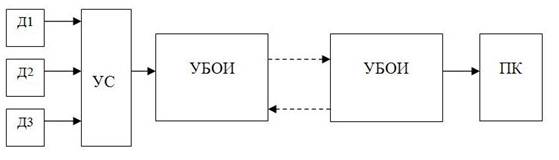

Наиболее простой представляется следующая структурная схема, рис. 1.

Рисунок 1. Предполагаемая структурная схема устройства

На схеме представлен Д — датчик положения, устанавливается на агрегат, УС — устройство сопряжения, считывающее информацию с датчиков и подготавливающее её для передачи в устройство её обработки; УБОИ — устройство беспроводного обмена информацией, позволяющее организовать передачу информации от датчиков к устройству её обработки, необходимость выбора такого варианта обмена информацией вызвана тем, что узел вращается, следовательно, передача данных по проводам исключена, а использование щёточного узла не гарантирует достоверность получаемой информации, к тому же он обладает нужной надёжностью. В качестве устройства обработки информации используется персональный компьютер с установленным на нём специальным программным обеспечением. Это программное обеспечение позволяет идентифицировать отклонение реальной оси объекта от теоретической, что и является целью реализации прибора, или согласно вышеизложенному — аппаратно программного комплекса.

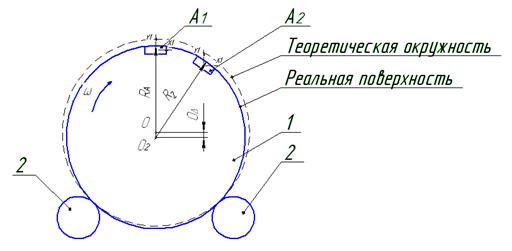

Алгоритм обработки информации с датчиков и построения или «восстановления», конечно в виртуальном виде оси вращения объекта, связан со схемой реализации прибора, следовательно, начинать нужно с неё, рис. 2.

Рисунок 2. Схема определения оси объекта

На изображённой схеме объект 1, имеющий некую реальную поверхность катания установлен на двух опорах в виде роликов 2, объекту 1 придаётся некая скорость вращения ω, причём эта скорость придаётся через один из опорных роликов, т.е. привод объекта жестко не связан с ним, что позволяет объекту свободно перекатываться. В таком случае если объект имеет постоянный радиус по всей окружности поверхности катания, изменение теоретического центра О не происходит и объект не испытывает ударов, вибраций и т. п. Но в реальном мире подобного размещения объектов попросту не существует, что вызывает необходимость в определении положения оси вращающегося объекта. К тому же в технологическом агрегате это смещение — OΔ может являться параметром работоспособности всей технологической машины в целом.

Для того чтобы понять суть предлагаемого автором технического решения по определению положения оси вращающегося объекта, стоит понять принцип измерения отклонения положения акселерометра. Использование акселерометров для измерения отклонения объектов от определённого положения описано в различных источниках. В нашем случае конструкция датчика подробно описанного в [7] позволяет вычислить как отклонение оси, так и частоту с амплитудой вибраций в технологической системе. Согласно рекомендациям, изложенным в [3] акселерометр, предназначенный для выполнения измерений положения объекта, должен иметь максимальный диапазон измерений до 1g, эта же величина является максимальной измеряемой величиной вибраций. Использование датчиков до 1g (0,5 g, 0,32 g, 0,25 g) для объекта совершающего полный оборот не приемлемо, т.к. вектор силы тяжести в течении одного оборота объекта изменяется в пределах от –1 g, до +1 g. Что касается вибраций, то исследование, проведённое по некоторым образцам технологических агрегатов показывает, что непосредственно вибрации не должны превышать ±1 g в диапазоне инфразвуковых частот. А большее их значение идентифицируется как удар, что свидетельствует появлением дефектов на поверхностях катания узлов, в которые входит диагностируемый объект. Превышение определённых значений этими величинами позволяет диагностировать неполадки и дефекты в технологической системе. Таким образом, установка датчика на условной окружности профиля поверхности катания объекта позволяет решить задачу диагностики исправности узла. Согласно [7], сигнал может быть передан в виде аналогового сигнала, когда его нулевое значение на выходе соответствует –1 g, а выходное напряжение, равное напряжению питания (Uпит) –1 g, следовательно, нулевое значение Uпит/2. Такой способ получения в систему сигнала удобно реализовать при проводной связи датчика с устройством обработки сигнала, при наличии коротких соединяющих проводников, а при использовании модуля радиосигнала этот способ получения информации неприемлем, т. к. он подвержен помехам. Следовательно, в нашем случае подходит широтноимпульсная передача сигнала датчика, так же заявленная производителем. Сущность её заключается в том, что на выходе прибора формируются импульсы определённой частоты, а их период зависит от измеренной величины, аналогично предыдущему — ОΔ составляет 50 % длительности импульса. Таким образом, на самом объекте располагается только датчик и модуль радиоканала, позволяющий передать сигнал в устройство его обработки.

Список литературы:

1.Бондаренко В.Н. К определению погрешности установки крупногабаритных сварных трубных изделий на операциях механообработки / В.Н. Бондаренко, А.И. Коренев // Вестник Белгородского государственного технологического университета им. В.Г. Шухова. — 2008. — № 2. — С. 38—-41.

2.Бондаренко В.Н. К расчёту метрологических характеристик измерительного устройства типа «НАЕЗДНИК» для крупногабаритных тел вращения/ В.Н. Бондаренко, М.В. Куденикова// Вестник Белгородского государственного технологического университета им. В.Г. Шухова. — 2008. — № 3. — С. 45—48.

3.Чепчуров М.С. Способ контроля вибраций в технологических системах / М.С. Чепчуров, А.Н. Феофанов // Автоматизация в промышленности. Москва. Издательский дом «ИнфоАвтоматизация». — 2009. — № 4. — С. 13—14.

4.Чепчуров М.С. Использование АЦП для регистрации и обработки аналогового сигнала в ПК/ М.С. Чепчуров// Ремонт, восстановление, модернизация. — 2008. — № 5 — С. 8—10.

5.Чепчуров М.С. Контроль и регистрация параметров механической обработки крупногабаритных деталей: монография / М.С. Чепчуров// Изд-во БГТУ, 2008. — с. 231: ил. — Библиогр.: с. 228—231.

6.Четвериков Б.С. Лазерное устройство для определения погрешности формы крупногабаритных объектов/ Б.С. Четвериков, М.С. Чепчуров, А.Н. Блудов// патент на полезную модель RUS 121362 22.06.2012.

7.ANALOG DEVICES Data Sheet ADXL103/ADXL203 — Спецификация. — 2009. — 16 с.

дипломов

Оставить комментарий