Статья опубликована в рамках: XI Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 25 июня 2012 г.)

Наука: Технические науки

Секция: Машиностроение и машиноведение

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

УЛУЧШЕНИЕ ЭКСПЛУАТАЦИОННЫХ ХАРАКТЕРИСТИК МЕТАЛЛОРЕЖУЩИХ СТАНКОВ ПРИ ИСПОЛЬЗОВАНИИ РЕГУЛИРУЕМЫХ ПРИВОДОВ ГЛАВНОГО ДВИЖЕНИЯ

Терехова Ольга Александровна

аспирант, МГОУ, г. Рязань

Марголит Ремир Борисович

канд. техн. наук, профессор РИ(ф)МГОУ, г. Рязань

E-mail:

IMPROVEMENT OF EXPLOITATION CHARACTERISTICS OF METAL-CUTTING MACHINE TOOLSAT REGULATED MAIN MOTION DRIVES APPLICATION

Olga Aleksandrovna Terekhova,

postgraduate of Moscow State Open University, Ryazan

Remir Borisovich Margolit,

Ph.D., professor of Ryazan Institute (Branch)

of Moscow State Open University, Ryazan

АННОТАЦИЯ

Изучена возможность улучшения при переходе к регулируемым приводам главного движения, возможность улучшения таких эксплуатационных характеристик станков, как производительность, качество обработки, материалоемкость, энергопотребление, шум. Показаны пути оптимизации силовых характеристик приводов. Приведены примеры внедрения результатов работы.

ABSTRACT

The possibility of improvement of such exploitation characteristics as productivity, processing quality, material capacity, energy consumption, noise level is studied at transition to regulated main motion drives. The ways of drives power characteristics optimization are shown. The examples of implementation of research results are given.

Ключевые слова: станок; оптимизация.

Keywords: machine tool; optimization.

В последнее время в приводах главного движение металлорежущих станков все более широкое использование находят регулируемые приводы, основанные на использовании применении асинхронных электродвигателей с частотным регулированием. Эти двигатели сохранили все положительные стороны не регулируемых асинхронных, а системы управления ими, благодаря прогрессу современной электроники, стали малогабаритными и экономичными.

Переход к регулируемым приводам создал предпосылки улучшить такие выходные характеристики машин, как производительность, качество выпускаемой продукции, сократить энергопотребление, материалоемкость, трудозатраты изготовления, снизить уровень шума. Ошибку допускают те изготовители станков, которые довольствуются совершенствованием главного привода, упуская возможность улучшить показатели станков в целом.

Объектом исследования явились главные приводы широко распространенных в машиностроении токарных станков средних типоразмеров с максимальными диаметрами обработки 400—1250 мм, выполняющие разнообразные работы на разных скоростях с различными потребностями мощности и вращающих моментов. Большие диаметры обработки требуют больших вращающих моментов на шпинделе. В этом состоит отличие токарных станков от станков сверлильно-фрезерно-расточной группы, на которых не обязательно можно не использовать режущие инструменты чрезмерно больших диаметров.

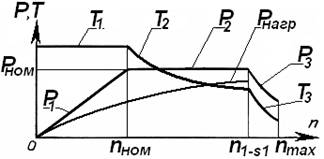

Рис. 1. Силовая характеристика двигателя с частотным регулированием

Силовая характеристика асинхронного двигателя с частотным регулированием (АДЧР) показана на рисунке 1. Она коренным образом отличается от характеристики нерегулируемого асинхронного двигателя (АД), который в рабочем режиме имеет примерно постоянные мощность и вращающий момент.

Предельные значения мощности Р и момента Т в зависимости от частоты вращения n двигателя имеют три отличающихся друг от друга участка. На первом участке от нуля до номинальной частоты nном мощность Р1 возрастает от нуля до своего номинального значения Рном дв=Р2, которое является также максимальным. Вращающий момент Т1 на этом участке имеет постоянную величину. На втором участке от nном до n1-s1 мощность Р2 остается постоянной, а момент Т2 падает. На третьем участке от n1-s1 до nmax величины мощности Р3, и момента Т3 уменьшаются.

В технической литературе имеется ряд публикаций, в которых снижение мощности на малых частотах вращения объявляется недостатком АДЧР, поскольку оно не позволяет получить на рабочем органе при малых частотах вращения большие величины вращающих моментов. Такое суждение вряд ли может быть признано справедливым, поскольку в приводах от нерегулируемого АД с многоступенчатой коробкой передач большие моменты на малых скоростях возникают всегда, но необходимость в них отсутствует. Стремление получить на шпинделе завышенные вращающие моменты, по-нашему мнению, следует признать ошибочным.

С другой стороны, широкий диапазон вращения АДЧР от 0 до nмакс.дв создает иллюзию легкости построения регулируемых приводов токарных станков. Если не учитывать силовую характеристику, то можно получить привод, не отвечающий требуемой производительности обработки.

Для большинства машин рабочий орган получает вращение от регулируемого двигателя через редукторную часть привода c передаточным отношением i.

Рро=ηРдв; nном ро=nном дв / i; nмакс.ро=nмакс.дв / i,

где. nном.дв, nном ро, nмакс.дв, nмакс.ро – соответственно номинальные и максимальные частоты вращения двигателя и шпинделя, η – кпд привода.

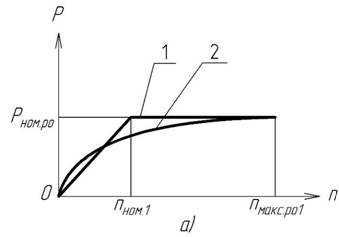

В токарных станках с увеличением скорости резания и пропорциональной ей частоты вращения n нагрузка 2 (рис. 2), выраженная мощностью резания Ррез, возрастает по параболическому закону (нет точки)

Рис. 2. Силовая характеристика привода 1 и нагрузка на рабочий орган 2:

а) – при малой редукции, б) – при большой редукции

Резание возможно, когда выполняется условие Рном.ро=ηРдв≥Ррез, кривая нагрузки 2 располагается ниже линии 1. Достичь это можно двумя совершенно различными способами. Если мощность резания оказывается больше мощности привода на его горизонтальном участке, то необходимо увеличивать мощность привода. Если превышение происходит на наклонном участке, как это показано на рисунке 2,а), то возможно принципиально иное решение – увеличить редукцию привода, чтобы кривая 2 нагрузки оказалась ниже линии мощности 1 на всем протяжении работы (рис.2,б).

Введем понятие предельной глубины tпр – максимально возможной глубины резания, определяемой силовой характеристикой привода:

tпр=![]() =

=![]() (1)

(1)

В таблице 1 приведены примеры расчетов по формуле (1) предельных глубин резания при наружном точении на станках с асинхронными нерегулируемыми двигателями заготовки из конструкционной легированной стали марки 40Х c твердостью материала НВ180.

Таблица 1

Предельная глубина резания при наружном точении

В приводе от АД при малых скоростях резания возникает потенциальная возможность точить с такими чрезмерно большими глубинами резания, реализовать которые в большинстве случаев нет необходимости и возможности.

Малые частоты вращения шпинделя иметь в станках необходимо, их используют при работе быстрорежущими инструментами; при выверке заготовок; при контроле обработанных поверхностей. Однако при всех перечисленных видах работ отсутствует потребность в больших вращающих моментах на шпинделе. В нерегулируемых приводах под большой, не востребованный момент, во избежание выхода из строя и поломок, приходится изготавливать все элементы главного привода: зубчатые колеса больших модулей, валы и подшипники больших диаметров, ременную передачу соответствующей характеристики. Возникает излишняя материалоемкость привода, снижается кпд, увеличивается энергопотребление.

Предельная глубина резания является весьма подходящим параметром для оценки силовых возможностей главного привода станка и решения задачи оптимизации [1], [6]. В качестве других возможных параметров для компьютерного решения задачи оптимизации были изучены скорость резания, подача и объем снимаемой в единицу времени стружки, но они были признаны менее удобными.

В базу данных компьютерной программы расчета главных приводов токарных станков средних типоразмеров были внесены технические характеристики более сотни электродвигателей с частотным регулированием комбинированного исполнения (фланцевые и на лапах) с высотой оси 132, 160, 180 мм производства фирм России, Германии, Японии и Китая.

Расчеты, выполненные для большого числа токарных станков средних размеров, подтвердили возможность и целесообразность изготовления их главных приводов в двухдиапазонном исполнении.

Каждому из нижнего и верхнего диапазонов следует придать свою величину передаточного отношения, соответственно, iн и iв. Изучено условие не допущения «провалов» мощности в силовой характеристике привода:

n1-s1/nном.дв≥iн/iв≥К (2)

Из технологических соображений можно рекомендовать принять число К=4. Именно такое передаточное отношение целесообразно иметь в зубчатом зацеплении двухскоростной коробки передач во избежание технологических трудностей, возникающих при использования колес с малыми числами зубьев. Из формулы (2) также следует требование к двигателям иметь достаточно большой диапазон частот сохранения постоянной мощности, n1-s1/nном.дв≥4. На 4 конструкции двухдиапазонных главных приводов станков с числом К=4 получены патенты на полезные модели [2], [3], [4], [5].

Главные приводы токарных станков средних типоразмеров различаются величиной редукции, местом размещения редуктора в кинематической цепи и конструктивным исполнением (рис.3) [7].

Все пять структурных вариантов нашли использование использовалисьв следующих станках с ЧПУ Рязанского станкозавода: 1) мод. HR630; 2) мод. 16Р25Ф3, 16М30Ф3, 1Н65Ф3, 16Р50Ф3, РТ317Ф3, РТ717Ф3; 3) мод. РТ777, 1727Ф6, 1728Ф6; 4) мод. 17С40; 5) мод. 16Р35Ф3.

Рис. 3. Варианты структурных схем приводов главного движения

По данным таблицы 2 можно сравнить показатели станков разных структурных вариантов полученные при испытаниях.

Таблица 2

Эксплуатационные и технические показатели станков

Модель станка |

HR630 |

1М63Н |

16М30Ф3 |

1728Ф6 |

17С40 |

16Р30Ф3 |

№ структурной схемы |

1 |

2 |

2 |

3 |

4 |

5 |

|

Макс. D обработки, мм |

630 |

630 |

630 |

500 |

630 |

630 |

Мощность двигателя, кВт |

41 |

15 |

26 |

28 |

22 |

26 |

Расстояние между опорами, мм |

400 |

1100 |

1100 |

400 |

510 |

720 |

Макс. частота вращения, об/мин |

2500 |

1600 |

1600 |

2500 |

3000 |

2500 |

КПД при максимальной частоте |

0,88 |

0,71 |

0,81 |

0,88 |

0,845 |

0,86 |

КПД при 1600 об/мин |

0,94 |

0,71 |

0,81 |

0,96 |

0,93 |

0,92 |

Время разгона, с |

3,0 |

4,0 |

3,5 |

3,0 |

3,0 |

3,0 |

Виброустойчивость, мм |

5,1 |

3,2 |

3,2 |

4,8 |

6,0 |

5,1 |

Шум при макс. частоте, дБ |

76,0 |

80,0 |

78,0 |

77,0 |

77,0 |

78,0 |

Оптимизация силовых характеристик привода оказывает благоприятное воздействие на материалоемкость машины. В двухскоростных коробках передач используется малое число зубчатых колес, уменьшаются их модули и диаметры валов. Возникает возможность сократить длину корпусов шпиндельных узлов, имеющих малое наполнение зубчатыми колесами. Изучение конкретных конструкций показывает, что в станках при использовании этой возможности за счет уменьшения длины как корпусов, так и станин достигается экономия материалов до 20 %.

Именно при сокращении расстояния между опорами повышается жесткость шпиндельного узла и виброустойчивость станка (возможность резать без вероятности возникновения вибраций), благодаря чему появляется дополнительный ресурс повышения производительности при черновой и улучшения качества поверхности при чистовой обработке.

Выявлены следующие источники экономии электроэнергии:

· возможность оптимизации скоростей резания при обработке;

· повышение кпд привода, в связи с уменьшением числа одновременно работающих зубчатых передач;

· сокращение расхода энергии на участке работы двигателя с постоянным моментом;

· использование двигателей меньшей мощности;

· работа в режимах кратковременной перегрузки электродвигателя.

Практика эксплуатации станков доказала, что оптимизация приводов главного движения позволяет экономить в год 400 кВтч электроэнергии на каждый киловатт мощности электродвигателя, а в станках с ЧПУ за счет рационализации обработки экономия энергии возрастает еще не менее чем на 25 %.

Шумовая характеристика оптимизированных приводов улучшается в связи с уменьшением числа работающих зубчатых колес. В работе изучено неблагоприятное влияние на шум наличия в редукторе нескольких зубчатых передач, работающих на одинаковых частотах зацепления. Проверка показала, что фактический шум возникает на данной и удвоенной частотах.

Выводы

1. Предложены пути построения регулируемых главных приводов токарных станков средних типоразмеров, учитывающие возможности совершенствования эксплуатационных и технико-экономических показателей станков.

2. Разработана методика расчета и оптимизации силовых характеристик приводов главного движения по параметру производительности обработки.

3. Обоснован выбор структуры, конструкции и параметров двухдиапазонных коробок передач при минимальных уровнях материалоемкости и энергопотребления.

4. Выявлена возможность снижения уровня шума, производимого приводом.

Список литературы:

1.Марголит Р.Б, Терехова О.А., Колобаев Д.В., Маркин Ю.С. Оптимизация скоростных и силовых характеристик приводов главного движения токарных станков // СТИН. 2006. № 2. С 5— 11.

2.Марголит Р.Б., Терехова О.А., Кузнецов Е.А., Маркин О.Ю. Маркин Ю.С., Пищулин А.Е.. Привод металлорежущего станка. Патент на полезную модель 45663 U1 27.05.2005 // Бюлл. изобр. 2005. № 15

3.Марголит Р.Б., Терехова О.А., Кузнецов Е.А., Пищулин А.Е, Маркин О.Ю.. Маркин Ю.С. Главный привод металлорежущего станка. Патент на полезную модель 45664 U1 27.05.2005 // Бюлл. изобр. 2005. № 15

4.Марголит Р.Б., Терехова О.А., Кузнецов Е.А., Маркин О.Ю., Маркин Ю.С., Пищулин А.Е. Мотор редуктор двухскоростной Патент на полезную модель № 46062 U1 10.06.2005 // Бюлл. изобр. 2005. № 16.

5.Марголит Р.Б., Терехова О.А., Маркин О.Ю., Маркин Ю.С. Мотор-редуктор двухскоростной планетарный. Патент на полезную модель № 46063 U1 10.06.2005 // Бюлл. изобр. 2005. № 16.

6.Терехова О.А., Липатов С.И., Марголит Р.Б. Оптимизация силовых характеристик регулируемых главных приводов токарных станков // Технология машиностроения – № 5, 2008. С. 14—17.

7.Терехова О.А., Марголит Р.Б. Структурный синтез и оптимизация приводов главного движения токарных станков // Международная научная заочная конференция «Актуальные вопросы современной техники и технологии», Липецк, 2010. С. 154—157.

дипломов

Оставить комментарий